一种高强高韧PVC型材及其制备方法与流程

- 国知局

- 2024-08-02 12:24:39

本发明涉及pvc发泡材料,具体涉及一种高强高韧pvc型材及其制备方法。

背景技术:

1、聚氯乙烯(pvc)树脂是由氯乙烯单体经过自由基聚合反应生成的热塑性高分子化合物,是产量仅次于聚乙烯(pe)的通用塑料,具有刚性好、强度高、阻燃、耐腐蚀、电气绝缘性能好等优异性能,且价格比较低廉,广泛应用于工业、农业、国防以及建筑等领域。但硬质pvc由于其韧性差、冲击强度低,限制了其在很多方面的应用。基于pvc板材的缺陷及开发满足特殊性能要求的pvc建筑材料,因此采用一些手段对pvc进行改性以改善和提高pvc板材的综合性能具有十分重要意义。目前,pvc的增韧改性通常采用加入无机刚性粒子来实现。这种采用无机纳米粒子改性pvc材料的方法,通常存在以下缺陷:无机纳米粒子本身具有易团聚的倾向,在聚合物基体中分散不均,而是以大量团聚体存在,不能完全构成输运网络,不能起到应有的作用。部分无机纳米粒子(如石墨烯、碳纳米管等)的价格昂贵,造成pvc材料的成本过高,限制其在实际生产中的应用。因此,提出一种高强高韧pvc型材,提高pvc型材的综合性能,使其可以更好地适应不同的工作环境。

技术实现思路

1、本发明目的在于提供一种高强高韧pvc型材及其制备方法,提高pvc的综合性能,制造方法简单易实施。

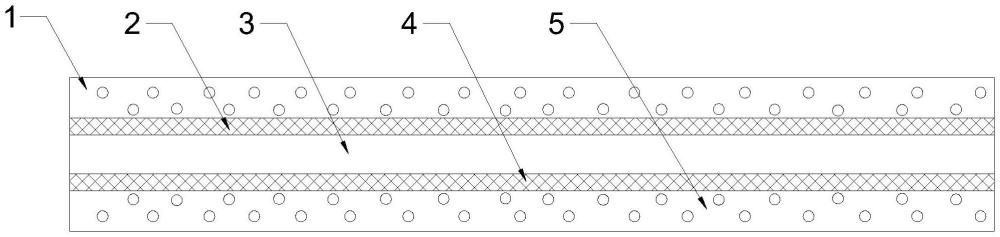

2、为达上述目的,本发明提供了一种高强高韧pvc型材,所述高强高韧pvc型材依次包括第一高强层、第一纤维层、pvc层、第二纤维层和第二高强层。所述第一高强层和所述第二高强层均包括如下重量份的各组分:pvc树脂100-150份、钙锌稳定剂3-5份、增强颗粒15-20份、内润滑剂0.5份、外润滑剂0.5份、硬脂酸0.2份;所述增强颗粒为改性废弃橡胶颗粒。所述第一纤维层和所述第二纤维层采用将pvc浆料辊涂在纤维织物而成,所述pvc浆料均包括如下重量份的各组分:pvc树脂120-150份、钙锌稳定剂2-4份和邻苯二甲酸二异壬酯30-40份。所述pvc层包括如下重量份的各组分:pvc树脂90-110份、轻质碳酸钙12-17份、钙锌稳定剂5-10份、增塑剂1-3份、内润滑剂0.5-1份、外润滑剂0.5-1份、硬脂酸0.1-0.2份以及锡酸锌8-14份。

3、优选的,所述改性废弃橡胶颗粒采用0.5g/l多巴酚浸渍处理废弃橡胶颗粒1-2h后,用pvc树脂进行预涂装处理所得。

4、优选的,所述废弃橡胶颗粒大小为200-300目。

5、优选的,所述纤维织物包括第一涤纶织物和第二涤纶织物,所述第一涤纶织物和所述第二涤纶织物的织造形式单向织物,所述第一涤纶织物和第二涤纶织物的纤维方向成90°。

6、优选的,所述纤维织物包括第一碳纤维单向布和第二碳纤维单向布,所述第一碳纤维单向布和所述第二碳纤维单向布的纤维方向成90°。

7、优选的,所述pvc层包括如下重量份的各组分:pvc树脂100份、轻质碳酸钙15份、钙锌稳定剂7份、增塑剂2份、内润滑剂0.5份、外润滑剂0.5份、硬脂酸0.2份以及锡酸锌10份;所述增塑剂为偏苯三酸三辛酯,所述内润滑剂采用内润滑剂g60,所述外润滑剂为聚乙烯蜡。

8、本发明还提供了一种高强高韧pvc型材的制备方法,用于制备上述的高强高韧pvc型材,包括以下步骤:

9、步骤1、制备第一纤维布和第二纤维布:将配方量的pvc树脂、钙锌稳定剂和邻苯二甲酸二异壬酯加热和剪切塑化得到pvc浆料,然后采用涂覆机将所述pvc浆料辊涂到纤维织物上,经100-130℃烘箱预烘3min,180℃塑化成型,分别制得第一纤维布和第二纤维布;

10、步骤2、制备第一高强层和第二高强层所需的高强层浆料:将配方量的pvc树脂、钙锌稳定剂、内润滑剂、外润滑剂和硬脂酸加热和剪切塑化得到预浆料,然后投入改性废弃橡胶颗粒继续搅拌至所述改性改性废弃橡胶颗粒充分分散至预浆料中得到所述高强层浆料;

11、步骤3、制备pvc层浆料:将配方量的pvc树脂、轻质碳酸钙、钙锌稳定剂、增塑剂、内润滑剂、外润滑剂、硬脂酸以及锡酸锌加热和剪切塑化得到所述pvc层浆料;

12、步骤4、制备pvc板材:将高强层浆料通过挤出机挤入模具中,然后放置第二纤维布,将pvc层浆料通过挤出机挤入模具中第二纤维布上方,然后放置第一纤维布,再将高强层浆料通过挤出机挤入模具中第一纤维布上方,最后压制成型,冷却脱模后得到pvc型材。

13、优选的,所述改性废弃橡胶颗粒的制备步骤为:将废弃橡胶颗粒浸渍在0.5g/l多巴酚溶液中1h后取出,将pvc树脂热熔剪切成溶体后喷出使pvc树脂均匀附着在废弃橡胶颗粒外表面得到改性废弃橡胶颗粒。

14、优选的,所述纤维织物包括第一涤纶织物和第二涤纶织物,先分别将第一涤纶织物和第二涤纶织物辊涂上pvc浆料,然后将所述第一涤纶织物和第二涤纶织物按角度叠加压制为一体,预烘后塑化成型。

15、优选的,所述纤维织物包括第一碳纤维单向布和第二碳纤维单向布,先分别将第一碳纤维单向布和第二碳纤维单向布辊涂上pvc浆料,然后将所述第一碳纤维单向布和第二碳纤维单向布按角度叠加压制为一体,预烘后塑化成型。

16、本发明的有益效果:本发明提供了一种高强高韧pvc型材,依次第一高强层、第一纤维层、pvc层、第二纤维层和第二高强层来有效提升该pvc型材的性能,第一高强层和第二高强层通过添加改性废弃橡胶颗粒,提高了该pvc型材外层的抗磨效果和强度、韧度,相比于常见添加刚性粒子,采用废弃橡胶颗粒有利于环保且价格低廉;第一纤维层和第二纤维层则是加入纤维织物来提高pvc形成整体的高韧性,纤维织物具有较好的强度和弯曲性能,可以有效防止pvc型材受力过大断裂。本发明还提供了一种高强高韧pvc型材,制备方法简单,易大规模实施。

技术特征:1.一种高强高韧pvc型材,所述高强高韧pvc型材依次包括第一高强层、第一纤维层、pvc层、第二纤维层和第二高强层,其特征在于,所述第一高强层和所述第二高强层均包括如下重量份的各组分:pvc树脂100-150份、钙锌稳定剂3-5份、增强颗粒15-20份、内润滑剂0.5份、外润滑剂0.5份、硬脂酸0.2份;所述增强颗粒为改性废弃橡胶颗粒;所述第一纤维层和所述第二纤维层采用将pvc浆料辊涂在纤维织物而成,所述pvc浆料均包括如下重量份的各组分:pvc树脂120-150份、钙锌稳定剂2-4份和邻苯二甲酸二异壬酯30-40份;所述pvc层包括如下重量份的各组分:pvc树脂90-110份、轻质碳酸钙12-17份、钙锌稳定剂5-10份、增塑剂1-3份、内润滑剂0.5-1份、外润滑剂0.5-1份、硬脂酸0.1-0.2份以及锡酸锌8-14份。

2.根据权利要求1所述的高强高韧pvc型材,其特征在于:所述改性废弃橡胶颗粒采用0.5g/l多巴酚浸渍处理废弃橡胶颗粒1-2h后,用pvc树脂进行预涂装处理所得。

3.根据权利要求2所述的高强高韧pvc型材,其特征在于:所述废弃橡胶颗粒大小为200-300目。

4.根据权利要求1所述的高强高韧pvc型材,其特征在于:所述纤维织物包括第一涤纶织物和第二涤纶织物,所述第一涤纶织物和所述第二涤纶织物的织造形式单向织物,所述第一涤纶织物和第二涤纶织物的纤维方向成90°。

5.根据权利要求1所述的高强高韧pvc型材,其特征在于:所述纤维织物包括第一碳纤维单向布和第二碳纤维单向布,所述第一碳纤维单向布和所述第二碳纤维单向布的纤维方向成90°。

6.根据权利要求1所述的高强高韧pvc型材,其特征在于:所述pvc层包括如下重量份的各组分:pvc树脂100份、轻质碳酸钙15份、钙锌稳定剂7份、增塑剂2份、内润滑剂0.5份、外润滑剂0.5份、硬脂酸0.2份以及锡酸锌10份;所述增塑剂为偏苯三酸三辛酯,所述内润滑剂采用内润滑剂g60,所述外润滑剂为聚乙烯蜡。

7.一种高强高韧pvc型材的制备方法,用于制备上述1~6任一所述的高强高韧pvc型材,其特征在于,包括以下步骤:

8.根据权利要求7所述的高强高韧pvc型材的制备方法,其特征在于:所述改性废弃橡胶颗粒的制备步骤为:将废弃橡胶颗粒浸渍在0.5g/l多巴酚溶液中1h后取出,将pvc树脂热熔剪切成溶体后喷出使pvc树脂均匀附着在废弃橡胶颗粒外表面得到改性废弃橡胶颗粒。

9.根据权利要求7所述的高强高韧pvc型材的制备方法,其特征在于:所述纤维织物包括第一涤纶织物和第二涤纶织物,先分别将第一涤纶织物和第二涤纶织物辊涂上pvc浆料,然后将所述第一涤纶织物和第二涤纶织物按角度叠加压制为一体,预烘后塑化成型。

10.根据权利要求7所述的高强高韧pvc型材的制备方法,其特征在于:所述纤维织物包括第一碳纤维单向布和第二碳纤维单向布,先分别将第一碳纤维单向布和第二碳纤维单向布辊涂上pvc浆料,然后将所述第一碳纤维单向布和第二碳纤维单向布按角度叠加压制为一体,预烘后塑化成型。

技术总结本发明提供一种高强高韧PVC型材及其制备方法,所述高强高韧PVC型材依次包括第一高强层、第一纤维层、PVC层、第二纤维层和第二高强层。所述第一高强层和所述第二高强层均包括如下重量份的各组分:PVC树脂100‑150份、钙锌稳定剂3‑5份、增强颗粒15‑20份、内润滑剂0.5份、外润滑剂0.5份、硬脂酸0.2份;所述增强颗粒为改性废弃橡胶颗粒;所述第一纤维层和所述第二纤维层采用将PVC浆料辊涂在纤维织物而成,有效提升该PVC型材的综合性能。技术研发人员:麦树芬,黄林金受保护的技术使用者:宝天高科(广东)有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240802/235956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表