包覆颗粒弥散燃料芯坯批量制备工艺的制作方法

- 国知局

- 2024-08-02 12:25:38

本发明涉及包覆颗粒弥散燃料芯块制备,特别是涉及一种包覆颗粒弥散燃料芯坯批量制备工艺。

背景技术:

1、核电站在严重事故下燃料熔化引起的放射性物质释放以及锆水反应导致的氢爆是引发严重核灾难的直接原因,它暴露了目前在世界上广泛应用的uo2-zr类型的轻水堆核燃料在抵抗严重事故方面存在重大安全风险。在该事故发生后,世界各国对核能安全又有了新的认识,核燃料及其包壳材料在超基准事故条件下的本质安全性要求使得核燃料材料有了升级换代的强烈驱动。在此背景下,事故容错燃料的概念应运而生。

2、包覆颗粒弥散燃料芯块是一种新型的事故容错燃料,也是典型的复合材料,由s ic基体和分散其中的tri so燃料颗粒组成。tr i so燃料颗粒具有多层包覆结构,一般为5层,从内到外依次为核心燃料uo2层、疏松热解碳层、内致密热解碳层、致密s i c层和外致密热解碳层。这种多层包覆的tri so燃料颗粒弥散于s i c基体中形成的全陶瓷微封装燃料,具有良好的结构稳定性和裂变产物容纳性能,是事故容错燃料的主要研究方向之一。

3、包覆颗粒弥散燃料芯块制备的难点之一是不易使tri so颗粒均匀的分散于碳化硅基体中,而结构的均匀性很大程度上决定了性能的稳定性,作为新型事故容错燃料,包覆颗粒弥散燃料芯块必须在最大程度上提高自身的性能稳定性才能显著提高其本质安全性能。此外,由于tri so颗粒的结构类似于中空的多层包覆结构小球,强度偏低,若与碳化硅基体粉末混合不均匀则容易相互接触,在压制过程中小球之间相互挤压,极易发生tri so颗粒变形破碎的现象,影响其性能稳定性。

4、由此可见,对于包覆颗粒弥散燃料芯块的研制来说,提高其包覆均匀性和稳定性进而提高结构的均匀性是十分重要的。然而,tri so颗粒的球形度高,表面光滑,碳化硅基体所用粉末均为纳微米级,流动性差,无法将干燥的碳化硅粉末直接包覆在tri so颗粒表面。而且工艺要求需要在tri so颗粒外表包覆较厚的包覆层,采用常规混合工艺难以实现其均匀包覆且包覆强度低。

5、为解决上述问题,经过多次试验发现,在tri so颗粒表面进行粘结剂涂覆,然后将其与s i c基体粉末进行二次混合可显著提高tri so颗粒在s i c基体粉末中的分布均匀性。然而,经调研后发现目前的制备技术均为手动涂覆,初步在实验室条件下采用的方法是将稀释的粘结剂倒入装有一定量的tri so颗粒玻璃皿中,再加入一定量的s i c基体粉末进行类似“滚汤圆”操作并烘干得到涂覆s i c基体粉末的tri so颗粒,最后将s i c基体粉末与涂覆s i c基体粉末的tri so颗粒进行均匀混合,但手动包覆有很多缺点,如稳定性差、操作繁琐、效率低、处理量小、不适于批量化生产。另外经调研,目前fcm燃料芯块生坯制备仅限于实验室规模,通量较小,未对原料的均一化处理指标与后续批量化自动成型参数匹配进行针对性研究。

技术实现思路

1、基于此,有必要针对上述问题,提供一种包覆颗粒弥散燃料芯坯批量制备工艺,批量制备合格的包覆颗粒弥散燃料芯坯,提高包覆颗粒弥散燃料芯坯制备效率。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种包覆颗粒弥散燃料芯坯批量制备工艺,包括如下步骤:按批次制备包覆颗粒弥散燃料,每批次的包覆颗粒弥散燃料经过多次以下操作得到:在tri so燃料颗粒表面涂覆一层粘结剂,将涂覆粘结剂的tr i so燃料颗粒与s i c基体粉末混合均匀,然后烘干;每批次的包覆颗粒弥散燃料压制成型,得到多批次的包覆颗粒弥散燃料芯坯。

4、进一步地,通过穿衣机根据穿衣参数按批次制备包覆颗粒弥散燃料,粘结剂由丙三醇和无水乙醇按照质量比(10-13):(87-90)组成;穿衣参数为:s i c基体粉末包覆量控制在(1-3)g/100gtri so燃料颗粒,包覆颗粒弥散燃料的松装密度控制在0.5-1.0g/cm3。

5、进一步地,穿衣机主轴转速为10-60r/mi n,tri so燃料颗粒与粘结剂质量比为(30-50):1,tri so燃料颗粒与s i c基体粉末质量比为(8-10):1,烘干温度为50-80℃;单批次制备包覆颗粒弥散燃料≤5kg。

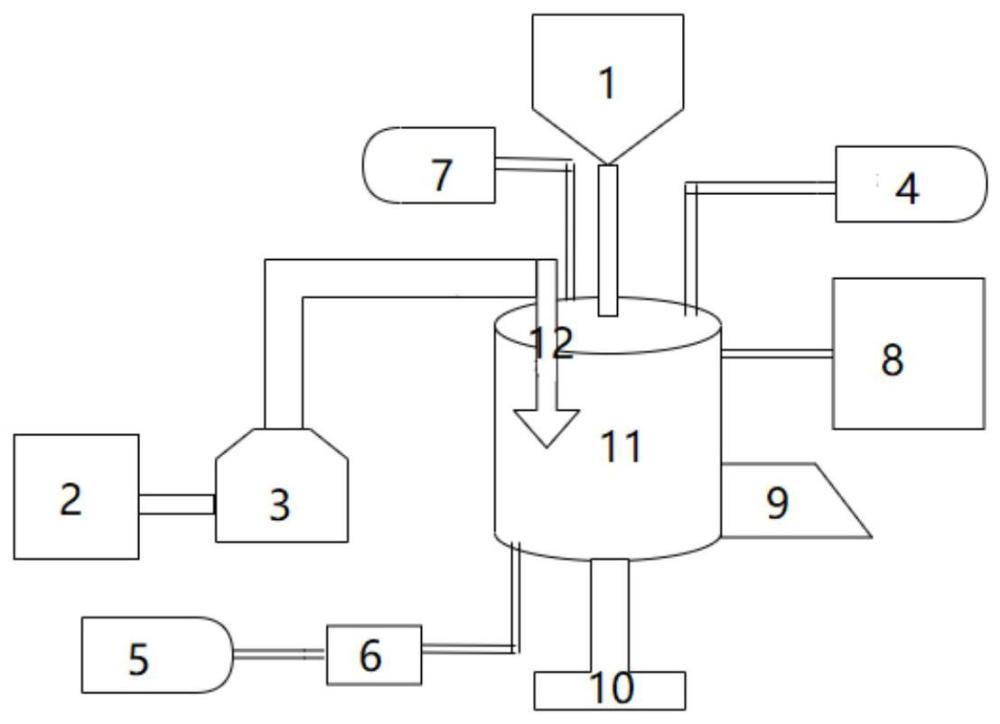

6、进一步地,穿衣机包括供料系统、搅拌系统、雾化干燥系统、收料系统、除尘系统和控制系统;控制系统控制供料系统、搅拌系统、雾化干燥系统、收料系统和除尘系统的启动和关闭;搅拌系统包括搅拌桶和旋转电机,旋转电机驱动搅拌桶旋转;雾化干燥系统包括引风机、散热风机、送风机、加热体和喷枪;搅拌桶上方设置散热风机;搅拌桶下方设置加热体和送风机,搅拌桶上方设置引风机;喷枪伸入搅拌桶内部,包括两个通道,一个通道通入粘结剂,另一个通道通入氩气;搅拌系统后端安装除尘系统;供料系统包括粘结剂供料系统和基体粉末供料系统;粘结剂供料系统通过蠕动泵与喷枪管道连接,蠕动泵将粘结剂供料系统内的粘结剂通过管道挤入喷枪的通入粘结剂的通道内;基体粉末供料系统向搅拌桶中加入s i c基体粉末;搅拌桶侧面设置一个收料口,收料口上设有放料阀,收料口下方设置收料系统。

7、进一步地,通过批量成型工装将包覆颗粒弥散燃料压制成型。

8、进一步地,通过批量成型工装将包覆颗粒弥散燃料压制成型时,在模具内壁均匀涂覆由硬脂酸锌和四氯化碳按照质量比为1:2-1:4组成的润滑剂,然后根据压制参数将包覆颗粒弥散燃料压制成型。

9、进一步地,批量成型工装包括批量成型压机系统和芯坯抓取排列系统;批量成型压机系统将包覆颗粒弥散燃料压制成型,并对压制成型的芯坯实施自动脱模和自动推出凹模;芯坯抓取排列系统完成芯坯的抓取、去除毛刺、称重和摆列。

10、进一步地,批量成型压机系统包括加料系统、料管、料靴、压机、模具和导向杆;加料系统依次连接料管和料靴,料靴安装在模具上方,压机上设有压头,压头设置在模具上下两端;加料系统内的包覆颗粒弥散燃料依次通过料管和料靴流注到模具中,然后经过压机上的压头对模具中的包覆颗粒弥散燃料压制成型,最后经过导向杆对压制成型的芯坯实施自动脱模和自动推出凹模。

11、进一步地,芯坯抓取排列系统包括机架,安装在机架上的机械手,毛刺清理装置,称重装置,摆列装置以及换皿装置;

12、成型的芯坯通过机械手进行拾取,机械手由气爪和吸嘴组成,芯坯脱模后,由气爪夹住芯坯左右两侧,将芯坯旋转90°后进入毛刺清理工位;

13、毛刺清理装置包括毛刺清理工位左右两侧的旋转毛刷,旋转毛刷前边设置吹粉尘气嘴;旋转毛刷底部设置真空除尘接口;左右毛刷作旋转运动分别清理芯坯两面,同时芯坯往复运动,全面接触毛刷;

14、称重装置的称重频率根据需要设定,称重后如果芯坯重量未超出设定值,则系统继续正常工作;如果芯坯重量超出设定值,机械手将称重后的芯坯放入废品箱,并进行下一次称重;如果下一次称重的芯坯重量未超出设定值,系统正常工作;如果下一次称重的芯坯重量超出设定值,系统连续检测;确定超差值后,调整压机上料参数,直至芯坯重量符合要求;

15、摆列装置包括控制系统,控制系统按照包覆颗粒弥散燃料芯坯型号编写排列程序并保存,机械手按照排列程序对包覆颗粒弥散燃料芯坯进行摆列;

16、换皿装置分为上、下两层,由减速电机带动同步齿形带传送舟皿运转;空皿从下层传送带放入,由同步齿形带自动送至前端,空皿到位后由举升机构托起,进入排坯位置;通过控制系统计数,在该舟皿排放满后,电机动作,将排满的舟皿由上层传送带输送至系统外部,并由操作人员将盘满坯件的舟皿取走;下层传送带上的下一个舟皿自动进入工作位置。

17、进一步地,压制参数包括:采用浮动阴模成型,压制压力为2.0-2.5kn,升压速率0.5-1kn/s,保压时间8-10s;芯坯抓取摆列速率:(1-5)块/mi n。

18、本发明还提供一种包覆颗粒弥散燃料芯块批量制备工艺,包括如下步骤:

19、将批量制备的包覆颗粒弥散燃料芯坯进行热压烧结,得到批量制备的包覆颗粒弥散燃料芯块;热压烧结压力为(35-45)mpa,热压烧结温度为(1850-1950)℃,保温时间为(50-70)mi n。

20、本发明的有益效果如下:

21、本发明的包覆颗粒弥散燃料芯坯批量制备工艺,制得的包覆颗粒弥散燃料芯坯表面外观良好,无裂纹,可用于后续芯块制备。本发明制备生坯产量达到100块/小时。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236012.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表