一种MoAlB/Cu复合材料及其制备方法

- 国知局

- 2024-08-02 12:31:30

本发明属于铜基复合材料,具体涉及一种moalb/cu复合材料及其制备方法。

背景技术:

1、随着科技进步和社会发展,电力电子领域对铜基材料的性能提出更加严苛的要求,除了保证良好的导电性能,也要具有优良的力学性能,以及抗磨耐磨性能。目前广泛应用的方式为制备铜基复合材料,通过在铜基体中应入陶瓷颗粒或者碳纳米管等增强相,提高铜基材料的耐磨性能或者力学性能。

2、moalb是一种性能优异的陶瓷材料,具有高硬度,良好的导电导热,以及高温抗氧化性,优异的高温摩擦磨损行为等优良的性能。被视为是一种非常有潜力的金属基复合材料的增强相。

3、目前的研究发现,moalb与铜在高温下烧结时,moalb中的al原子会向cu基体中进行扩散,moalb分解后在陶瓷-金属界面生成mob和cu-al合金,导致复合材料的导电导热性能恶化,并且失去moalb作为增强相强化铜基复合材料耐磨性能的研究意义。因此通常通过在moalb与铜之间添加一种扩散障材料,来抑制al原子的这种扩散行为,并改善界面结构,以制备满足时代发展需求的新型铜基复合材料。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种moalb/cu复合材料及其制备方法,用于解决moalb与铜在高温下烧结时出现的al原子扩散导致陶瓷相被破坏,复合材料性能恶化的技术问题。

2、本发明采用以下技术方案:

3、一种moalb/cu复合材料制备方法,将moalb陶瓷块体、钼箔和铜块体依次叠层放置后进行加温加压烧结处理,在铜块体与moalb陶瓷块体界面引入钼箔形成moalb/mo/cu的界面结构,得到moalb/cu复合材料。

4、优选地,moalb陶瓷块体和铜块体的尺寸为直径25mm,高3~5mm。

5、优选地,钼箔的厚度为5~15μm。

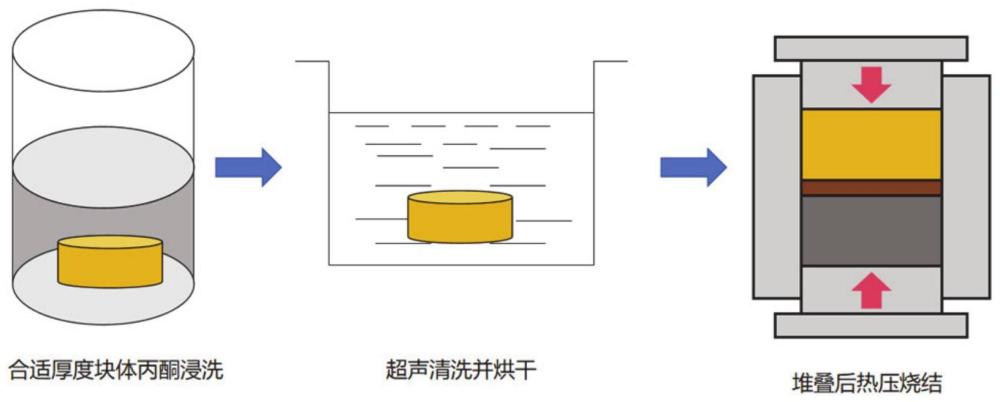

6、优选地,加温加压烧结处理,先对moalb陶瓷块体、钼箔和铜块体进行除油浸洗,经超声清洗后烘干备用。

7、更优选地,除油浸洗在丙酮中完成。

8、更优选地,超声清洗的时间为10~30min。

9、优选地,加温加压烧结处理具体为:

10、以5~10℃/min的升温速率升温至300~500℃并保温1~2h;继续升温至1000~1050℃并保温2~10h。

11、更优选地,加温加压烧结处理过程中,全程保压15~25mpa。

12、优选地,加温加压烧结处理全程采用氩气作为保护气氛。

13、本发明的另一技术方案是,一种moalb/cu复合材料,维氏硬度为300~350hv,磨损率为0.5~0.7×10-4mm3/(n·m),摩擦系数为0.18~0.2。

14、与现有技术相比,本发明至少具有以下有益效果:

15、一种moalb/cu复合材料制备方法,,通过在铜与moalb之间添加钼箔的方法,能够解决能够解决在热压烧结工艺过程中出现的moalb陶瓷中铝原子向铜基体中扩散导致陶瓷增强相分解的问题,同时通过添加钼箔进一步增强了复合材料的界面结合并改善了复合材料的润滑性能,能够得到具有优异导电,导热,耐磨及润滑性能的高性能铜基复合材料,满足新时代发展对铜基复合材料提出的新的要求,为抑制高温下陶瓷增强相与金属基体的反应,制备可行的高性能铜基复合材料提供了一种新的思路和方法。

16、进一步的,所用moalb陶瓷块体和铜块体尺寸为直径25mm,高3~5mm。可依据性能需求选择铜块及陶瓷块的厚度,以达到制备具有优异导电,耐磨及润滑的高性能铜基复合材料的目的。

17、进一步的,钼箔的厚度为5~15μm,可依据实验设计需求选择钼箔的厚度,但不可过薄以防止过薄的钼箔达不到抑制铝原子扩散的作用。

18、进一步的,陶瓷块体、钼箔和铜块体经除油浸洗,超声清洗后烘干可去除其表面的杂志和油污,排除实验变量,避免在后续热压烧结工艺中在界面处引入杂质降低界面结合强度。

19、进一步的,热压烧结工艺为在热压炉中升温至300~500℃保温1~2h,继续升温至1000~1050℃保温2~10h,升温速率为5~10℃/min,能够保证材料受热均匀,有利于得到良好的界面结合。

20、进一步的,全程保压15~25mpa,能够保证材料受热均匀,有利于得到良好的界面结合。

21、进一步的,热压烧结全程采用氩气作为保护气氛,并使用定制石墨模具作为烧结模具,氩气的保护气氛可以避免烧结过程中材料的氧化。

22、一种moalb/cu复合材料,通过采用热压烧结的制备工艺,并在moalb与铜之间引入钼箔作为扩散障,抑制高温下陶瓷块体与金属基体之间剧烈的界面反应,能够得到同时具有优良的导电性能、耐磨性能、润滑性能的高性能铜基复合材料,保留陶瓷块体和金属基体自身性质的完备性,为该材料在电力电子、轨道交通等领域的大规模推广提供了一种可行的制备方法。

23、综上所述,本发明能够有效避免铜基复合材料制备过程中出现的缺陷,制备的moalb/cu复合材料具有良好的界面和增强效果,能够提高铜基复合材料综合性能。

24、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:1.一种moalb/cu复合材料制备方法,其特征在于,将moalb陶瓷块体、钼箔和铜块体依次叠层放置后进行加温加压烧结处理,在铜块体与moalb陶瓷块体界面引入钼箔形成moalb/mo/cu的界面结构,得到moalb/cu复合材料。

2.根据权利要求1所述的moalb/cu复合材料制备方法,其特征在于,moalb陶瓷块体和铜块体的尺寸为直径25mm,高3~5mm。

3.根据权利要求1所述的moalb/cu复合材料制备方法,其特征在于,钼箔的厚度为5~15μm。

4.根据权利要求1所述的moalb/cu复合材料制备方法,其特征在于,加温加压烧结处理,先对moalb陶瓷块体、钼箔和铜块体进行除油浸洗,经超声清洗后烘干备用。

5.根据权利要求4所述的moalb/cu复合材料制备方法,其特征在于,除油浸洗在丙酮中完成。

6.根据权利要求4所述的moalb/cu复合材料制备方法,其特征在于,超声清洗的时间为10~30min。

7.根据权利要求1所述的moalb/cu复合材料制备方法,其特征在于,加温加压烧结处理具体为:

8.根据权利要求7所述的moalb/cu复合材料制备方法,其特征在于,加温加压烧结处理过程中,全程保压15~25mpa。

9.根据权利要求1所述的moalb/cu复合材料制备方法,其特征在于,加温加压烧结处理全程采用氩气作为保护气氛。

10.根据权利要求1至9中任一项所述方法制备的moalb/cu复合材料,其特征在于,维氏硬度为300~350hv,磨损率为0.5~0.7×10-4mm3/(n·m),摩擦系数为0.18~0.2。

技术总结本发明公开了一种MoAlB/Cu复合材料及其制备方法,将块状MoAlB陶瓷、金属钼箔、金属Cu依次叠层而放后进行加温加压烧结,制备出MoAlB/Mo/Cu的界面结构,利用MoAlB陶瓷与金属Cu之间的钼箔抑制了MoAlB陶瓷与金属Cu在高温下加压烧结过程中Al原子扩散进入Cu基体中从而形成MoB化合物与Cu‑Al合金,同时还在MoAlB与Cu之间保留有一定的界面结合强度。其中,铜层保证了复合材料的导电导热性能,MoAlB陶瓷层则为复合材料提供了优异的抗高温磨损性能和润滑性能,对实现制备高强高导高耐磨的铜基复合材料具有重要意义。技术研发人员:李烨飞,郭建业,李海生,郑巧玲受保护的技术使用者:西安交通大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240802/236506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表