一种大型碳化硅陶瓷叶轮的制作方法

- 国知局

- 2024-08-05 11:40:57

本发明属于功能陶瓷材料,更具体地,涉及一种大型碳化硅陶瓷叶轮。

背景技术:

1、渣浆泵叶轮是渣浆泵磨损最严重的部件,一般采用耐磨合金或耐磨橡胶制作。但在一些磨损严重的工况,耐磨合金叶轮和耐磨橡胶叶轮经常不能满足使用要求。为提高叶轮的寿命,目前会尝试采用耐磨性较好的碳化硅陶瓷材料制作叶轮。根据工艺和原料的不同,常见的碳化硅陶瓷,主要有无压烧结碳化硅、热压烧结碳化硅、反应烧结碳化硅、氮化硅结合碳化硅、氧化物结合碳化硅等几种。其中的无压烧结碳化硅和热压烧结碳化硅由于成型和烧结工艺复杂,目前只能制造一些形状简单的工件,无法制造渣浆泵叶轮这类复杂的大型零件;而后三种由于可以采用浇注或注浆工艺成型,因此可以制造形状复杂的工件。目前碳化硅陶瓷叶轮几乎全部都由后三种材料制造。

2、氮化硅结合碳化硅以及氧化物结合碳化硅均可以采用浇注成型,易于制造叶轮这类形状复杂的工件。氮化硅结合碳化硅以及氧化物结合碳化硅的生产基本工艺是:将α-s ic颗粒和金属硅粉、结合剂、水等混合均匀,注入模具中成型,脱模干燥;将毛坯放在高纯氮下加热至1420℃,则毛坯中的金属硅粉和氮气反应生成氮化硅,并最终得到氮化硅结合碳化硅;将毛坯放入氧气或空气中加热到1420℃,则毛坯中的金属硅粉和氧气反应生成氧化硅,并最终得到氧化物结合碳化硅。氮化硅结合碳化硅的气孔率一般在8%-15%,α-s i c含量一般在65%—80%。抗弯强度一般在30-60mpa。氧化物结合碳化硅的气孔率一般在15%-20%,α-s i c含量一般在75%—85%。抗弯强度一般在20-30mpa。

3、反应烧结碳化硅陶瓷一般指反应结合碳化硅。另外还有反应形成碳化硅,有时也称为反应烧结碳化硅,即材质全部为碳化反应生成的β-s i c,但这种材料工艺性差,成本高,目前尚没有将其用于制造叶轮商业应用的报导。在制造叶轮这类形状复杂的工件时,均为反应结合碳化硅,一般采用注浆成型,其制作工艺是:将含有α-s i c微粉、碳黑微粉的原料,加入水和结合剂、分散剂等混合均匀成为浆料,注入石膏模具(或其它吸水模具)的空腔中,石膏模将浆料中的水吸收,浆料失去部分水份后,结合剂使毛坯件具有一定强度,折除石膏模得到毛坯件,陶瓷毛坯件干燥后,将毛坯件和过量的金属硅颗粒堆放在反应烧结炉中,在真空或惰性气体中升温至800℃左右,结合剂和分散剂完全碳化,继续升温至1500-1700℃,金属硅液化或气化,在毛细作用下渗入毛坯,并和毛坯中的碳反应生成β-s i c,并将毛坯中的α-s i c微粉结合在一起,过量的金属硅同时将毛坯中的气孔充填,冷却后得到气孔率很低(一般小于0.1%),主要成分为碳化硅(一般含量α-s i c+β-s i c为85-93%)和游离硅(也称残硅,一般含量为7-15%)的陶瓷材料。反应烧结碳化硅不但其耐磨性较氮化硅结合碳化硅和氧化物结合碳化硅高得多,而且其机械强度也较后面两者高得多,一般抗弯强度可达250-500mpa。因此,反应烧结碳化硅陶瓷叶轮材质的叶轮,不论在耐磨性和强度方面,都应该明显优于氮化硅结合碳化硅和氧化物结合碳化硅材质的。但实际情况并非如此,采用后面两种材质的叶轮,目前可以做到直径1700mm左右,且其可靠性可以满足使用要求。而按常规格技术制造的反应烧结碳化硅叶轮,仅能做到直径为500mm左右;例如中国授权实用新型专利(授权公告号为cn209687784u)公开了“一种整体陶瓷叶轮”,目前,按该技术方案制造的反应烧结碳化硅陶瓷叶轮已有部分型号投入到商业使用。但目前市场使用成功的仅限于一些小型号的且其直径一般不超过500mm。在制造直径更大的反应烧结碳化硅叶轮时,发现其成品率很低,故而导致成本急剧提高,且制造出来的叶轮的耐冲击性能较差,不但在有强冲击的工况使用下易发生破裂,而且在轻微冲击的工况下,发生破裂的概率同样也很高。

4、为解决叶轮难以大型化的问题,中国授权实用新型专利(授权公告号为cn209687784u)还公开了另一种陶瓷叶轮,该陶瓷叶轮的发明构思是将大型的陶瓷叶轮拆分成若干易于制造的部件进行分别制造,再将这些部件拼接成一体。在实践中发现,将该技术方案用于制造大型叶轮时,如果陶瓷材料是氮化硅结合碳化硅或氧化物结合碳化硅,在目前的工艺技术条件下,确实可以制造出更大型号的叶轮;最大叶轮直径目前可以做到1700mm左右;但如果陶瓷材料是反应烧结碳化硅,当叶轮大型化特别是叶轮直径超过700mm时,则仍然存在叶轮易发生破碎、成品率低的问题,叶轮的机械强度和可靠性远低于氮化硅结合碳化硅叶轮或氧化物结合碳化硅叶轮。

5、针对上述问题,技术人员自然想到了通过增加叶轮相关部件厚度来提高叶轮强度,如中国授权实用新型专利(授权公告号为cn209687784u)中的【0063】段指出:增加叶片厚度,可以提高叶轮的强度。这和普通技术人员的经验也是符合的。因此在设计中,大型陶瓷叶轮的前盖板、后盖板或叶片的厚度,常常设计达到70-120mm。我们进一步的研究发现,这个经验对于其它陶瓷,如氮化硅结合碳化硅、氧化物结合碳化硅、氧化铝陶瓷等应该是正确的,加厚后也能得到预期的效果;但对于反应烧结碳化硅,则不尽然,很多时候加厚后的叶轮的可靠性并未获得提高,甚至出现了很多相反的案例。通过进一步计算可以发现这些使用中发生破碎的反应烧结碳化硅叶轮,其理论强度不但远大于氮化硅结合碳化硅或氧化物结合碳化硅材质的,强度安全系数也远远大于叶轮的实际要求。

6、通过对这种现象进行深入研究,发现对于氮化硅结合碳化硅陶瓷和氧化物结合碳化硅陶瓷,由于气孔率较高,这些细小的气孔可以大幅降低陶瓷烧结过程中产生的内应力,并吸收外部冲击导致的应力,因此工件的残余应力较小,叶轮的前盖板、后盖板及叶片加厚后,叶轮的机械强度也可以相应提高。

7、通过研究还发现:由于反应烧结碳化硅目前都是采用石膏模或其它吸水模具注浆成型的,注浆时工件表面由于和模具接触,浆料中的水份被快速吸去,而工件内部距模具较远的部位,由于模具的毛细作用相对较弱,成型结束时所在部位的水分明显高于工件表面,这使干燥后毛坯件表面的密度会明显高于毛坯件的内部,烧结时碳化反应完成后,过量的金属硅液会充填碳化硅之间的空隙,这样烧结后毛坯密度较高的部位的游离硅含量会低于毛坯密度较低的部位,即工件表面的游离硅含量会低于工件的内部。按现有技术的正常工艺,其表面的游离硅含量可控制在8-12%,越远离表面,游离硅含量越高,其芯部的游离硅含可达15-18%。游离硅不但会使耐磨性下降,抗弯强度下降,更重要的是会使陶瓷的脆性增加,抗冲击性能下降。因此,生产中一般会努力提高毛坯的密度以降低产品的游离硅含量。但生产实践中,提高毛坯的密度受到各种因素的制约,现有技术的石膏模注浆成型技术难以明显改善毛坯的密度和一致性。因此,对于直径较小的叶轮,如直径500mm的叶轮,叶片和盖板的厚度一般不超过50mm,这时适当增加叶片或盖板的厚度,对叶轮毛坯的密度影响相对较小,这是小型反应烧结碳化硅叶轮的可靠性相对较高的重要原因。但对于大型叶轮,出于强度和耐磨方面的考虑,叶片和盖板的厚度常常设计到80-120mm,这时浇注的叶轮毛坯的密度差异较大,这会导致烧结后陶瓷组织的微观结构差异较大,在有些情况下,甚至出现所谓的硅芯,中心局部的游离硅含量接近100%,这会导致工件在烧结后冷却时产生较大的残余应力;工件厚度越大,外形尺寸越大,残余应力越大。和氮化硅结合碳化硅或氧化物结合碳化硅陶瓷有大量的气孔不同,反应烧结碳化硅陶瓷的气孔率接近于零,因此烧结产生的应力无法通过气孔消除。因此,对于厚度较大的工件,在相同的外形尺寸下,反应烧结碳化硅工件的残余应力较氮化硅结合碳化硅、氧化物结合碳化硅要大得多。较大的残余应力一方面导致烧结过程中工件破裂或产生隐性裂纹,使产品的成品率下降,另一方面会导致工件有较大残余应力,在受到外力或冲击时,易从应力较大的部位发生破裂。因此,对于反应烧结碳化硅叶轮,增加叶片或盖板的厚度,并不一定增加叶轮的强度和抗冲击能力,有时甚至可能适得其反。

8、故而通过上述研究,发现了现有技术无法实现反应烧结碳化硅陶瓷叶轮大型化、高可靠性的主要或重要原因,而这正是解决问题的关键。

技术实现思路

1、为了解决现有技术存在的不足和缺点,本发明的目的在于提供一种大型碳化硅陶瓷叶轮。

2、本发明用于解决现有技术问题的技术方案是:

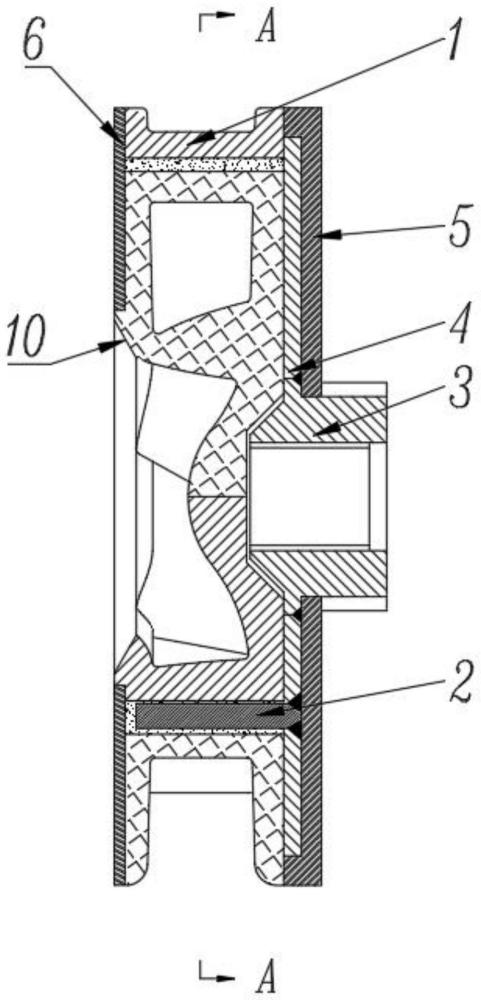

3、一种大型碳化硅陶瓷叶轮,由包括多个反应烧结碳化硅材质的陶瓷叶轮本体的若干部件拼接而成;多个陶瓷叶轮本体呈圆周排列,每个陶瓷叶轮本体包括烧结成一体的前板、后板、第一叶片板和第二叶片板,其中,所述前板、后板、第一叶片板和第二叶片板包围以形成通道;所述通道的两端分别连接所述陶瓷叶轮本体的吸入口和出口;所述陶瓷叶轮本体中的第一叶片板和与之相邻的另一陶瓷叶轮本体中的第二叶片板拼合形成叶片,所述叶片的中部设置有第一空腔,所述第一空腔沿着所述叶片的工作面向所述陶瓷叶轮本体的出口方向延伸。

4、优选的,所述第一空腔沿着所述叶片的工作面向所述陶瓷叶轮本体的出口方向的延伸长度为所述叶片长度的30%-80%;根据叶轮的大小和叶片的形状,将第一空腔的长度设置为叶片长度的30%-80%,这样可以消除或大幅减少叶片中产生厚度较大的部位的几率,使得到的毛坯密度差异较小,烧结后残余应力较小;在设置第二空腔后,虽然陶瓷叶轮本体的理论机械强度会有所下降,但由于理论的机械强度计算无法考虑残余应力的影响,再加上填充的粘接剂对第一空腔的的补强,因此本发明的陶瓷叶轮本体的实际可靠性比没有设置第一空腔的的方案会有明显提高,其抗冲击能力相比也有明显提高。

5、优选的,相邻两个陶瓷叶轮本体之间的拼合线包括第一拼合线和第二拼合线,其中,所述第一拼合线穿过所述第一空腔的尾部和所述叶片的尾部;所述第二拼合线穿过所述第一空腔的头部和所述叶片的工作面或背面,该第二拼合线在所述叶轮的工作面或背面到所述叶片的头部之间的距离为所述叶片的平均厚度的1-2倍。

6、由于所述第一拼合线穿过所述第一空腔的尾部和叶片尾部,可以使相邻两个陶瓷叶轮本体之间受冲刷的拼合线长度最短,这有利于减少叶轮的磨损。另外,由于叶片头部是整个叶轮受冲击和磨损最严重的部位,如果相邻的陶瓷叶轮本体的第二拼合线穿过第一空腔的头部和叶片的背面或工作面时,就可以避免拼合线穿过叶片头部,从而提高叶轮的寿命。如果设置在叶片背面或工作面上的第二拼合线与叶片头部的距离较小,叶片头部磨损至第二拼合线部位后会由于第二拼合线和第一空腔的原因而发生快速磨损,使叶轮的寿命缩短;反之,如果设置在叶片背面或工作面的第二拼合线与叶片头部的距离较大,则会在叶片头部形成较厚且较长的部位,使得到的毛坯密度差异较大,烧结后的残余应力较大,从而降低叶轮的抗冲击性;根据叶片的形状或尺寸,将叶片的背面或叶片工作面的第二拼合线到叶片头部的距离设置为叶片平均厚度的1-2倍时,可以较好地平衡上述矛盾。

7、优选的,所述陶瓷叶轮本体的第一叶片板在其头部位置处设置有凸起,拼合后与该陶瓷叶轮本体相邻的另一个陶瓷叶轮本体的第二叶片板的头部设置在所述凸起的后端;或者,所述陶瓷叶轮本体的第二叶片板在其头部位置处设置有凸起,拼合后与该陶瓷叶轮本体相邻的另一个陶瓷叶轮本体的第一叶片板的头部设置在所述凸起的后端。通过上述设置,所述第一叶片板的头部位置处的凸起可以保护第二叶片板的头部,防止在拼合线位置的第二叶片板的头部被快速磨损,反之亦然。

8、优选的,所述前板上设置有第二空腔,所述第二空腔的深度为前盖板厚度的25%-75%;所述第二空腔内安装有前衬板;所述第二空腔内还设置有第二骨架,所述第二骨架设置在所述前衬板的下端;所述前盖板包括前板、前衬板和第二骨架。

9、由于大型叶轮的前盖板都较厚,经常达到60mm-100mm,对于前盖板较厚的大型叶轮,如果不设置第二空腔,前盖板厚度将明显高于叶片或后盖板,使得注浆后的毛坯密度差异很大,烧结后会产生较大的残余应力,增大陶瓷叶轮本体存在隐性裂纹或破裂的概率,降低叶轮的抗冲击性能。而在设置第二空腔后,则可以减小陶瓷叶轮本体在前盖板的厚度,从而可以减小陶瓷叶轮本体的残余应力。由于反应烧结碳化硅陶瓷材质的抗弯强度非常高,按现有技术设计的大型叶轮的理论强度已远高于实际需要,但在实际使用中,大型陶瓷叶轮可靠性很低的主要原因是:理论计算时难以考虑残余应力的影响,而这个因素对结果影响非常大。当将前衬板和陶瓷叶轮本体粘接后,一方面,前盖板部位由于厚度下降后残余应力明显下降,另一方面,陶瓷叶轮本体在前盖板部位的隐性裂纹和前衬板上的隐性裂纹及应力集中部位重叠的概率很低,从而可以阻断残余应力的传递,残余应力对叶轮强度的影响就要小得多。因此,在设置前衬板和第二空腔后,虽然前盖板部位的理论强度并未提高,甚至可能有所下降,但其实际强度和抗冲击性得到了显著的提高。另外,设置前衬板的另一作用是可以覆盖陶瓷叶轮本体之间的拼合线,防止拼合线中的粘接剂被快速磨损而导致叶轮损坏。

10、优选的,所述陶瓷叶轮本体在其吸入口的位置处设置有密封锥面,所述第二空腔的内沿到所述密封锥面的外沿的距离为5mm-60mm。通过在叶轮吸入口设置密封锥面可以改善叶轮的抗汽蚀性能,所述密封锥面的锥角一般为10°-30°,如果没有设置第二空腔,前衬板在和陶瓷叶轮本体会在密封锥面上拼合,这样前衬板在拼合线位置将是一个尖锐的锐角,使得其耐磨性和耐冲击性能大大下降。如果将第二空腔的内沿和密封锥面的外沿的距离设置为5mm-60mm,则可以防止上述的锐角拼合问题,同时避免陶瓷叶轮本体在密封锥面部位的厚度过大而形成较大的残余应力。

11、优选的,所述第一空腔内设置有第一骨架。

12、优选的,所述后板上设置有第三空腔,所述第三空腔内安装有第三骨架;所述第一骨架和第三骨架连接。

13、本发明与现有技术相比具有以下的有益效果:

14、1、本发明的大型碳化硅陶瓷叶轮由多个陶瓷叶轮本体拼接而成,使得陶瓷叶轮本体的外形尺寸明显小于碳化硅陶瓷叶轮的尺寸,这样有利于本发明的大型碳化硅陶瓷叶轮的大型化,可以提高成品率,降低制造成本。

15、2、本发明的大型碳化硅陶瓷叶轮中的陶瓷叶轮本体是由前板、后板、叶片工作面、叶片背面等部分的构成的反应烧结材质陶瓷体,各部位的厚度可以大幅下降,从而使得在注浆成型时毛坯的各部位至石膏模具的表面之间的距离差异更小,使得到的毛坯密度差异更小,从而使得烧结后的各部位的残硅含量差异更小,残余应力更小,特别是在叶片部位,效果更加明显,从而使陶瓷叶轮本体的抗冲击能力得到显著提高。

16、3、本发明的大型碳化硅陶瓷叶轮中的陶瓷叶轮本体的前板、后板、第一叶片板、第二叶片板共同组成一个断面的外侧封闭的通道,使得每个陶瓷叶轮本体对应一个流道,由于所述流道的表面几乎没有拼合缝,这样不但可以减少由于拼合处错位而导致的效率下降,而且还有利于提高叶轮的寿命。

17、4、本发明中的陶瓷叶轮本体的叶片由工作面板(即第一叶片板)和背面板(即第二叶片板)拼合而成,其中的工作面板和背面板的厚度均可以明显小于叶片厚度,这样有利于防止出现厚度较大的部位,从而使得在注浆成型时,毛坯各部位至石膏模具的表面的距离差异较小,使得到的毛坯密度差异较小,烧结后各部位的残硅含量差异较小,残余应力较小,在叶片中部拼合形成第一空腔后,可以根据需要来进一步减小相关部位的厚度。

18、5、本发明中的陶瓷叶轮本体的叶片工作面和相邻另一陶瓷叶轮本体的叶片背面相拼合后形成第一空腔,这样可以通过控制第一空腔的形状,使叶片的工作面和背面的厚度在合适的范围内,以减少烧结后的残余应力,同时,在第一空腔中的拼合部位由于不和流体接触,因此不会受到冲刷磨损,故而拼合部位的粘接剂不易受磨损而失效。在设置第一空腔后,虽然陶瓷叶轮本体的理论机械强度会有所下降,但由于理论的机械强度计算无法考虑残余应力的影响,再加上填充的粘接剂对第一空腔的的补强,因此本发明的陶瓷叶轮本体的实际可靠性比没有设置第一空腔的的方案会有明显提高,其抗冲击能力相比也有明显提高。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258776.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。