一种高氧化性热态铸余渣和铝渣协同返生产利用的方法与流程

- 国知局

- 2024-08-05 11:53:11

本发明属于冶金渣处理,具体涉及一种高氧化性热态铸余渣和铝渣协同返生产利用的方法。

背景技术:

1、热态铸余渣返生产利用是近年来各大钢铁企业探索并实施的冶金渣处理技术。返生产后,不仅可以回收渣中的金属资源,而且最大程度地利用了其物理显热和化学潜热,同时还可利用铸余渣的冶金功能,从而达到节能、降耗等多重目的。根据热态铸余渣返回不同工序点的已有结果来综合评判,返铁水包利用的效果最佳。然而,由于铸余渣的氧位与铁水的氧位相差较大,两者热态混兑后会发生高温还原反应,放出气体;尤其是高氧化性的铸余渣,碳氧反应更为剧烈,会造成金属液上翻或喷爆等安全事故。而且,返铁水包的铸余渣氧化性过高,也不利于后续铁水脱硫反应的进行。

2、中国专利cn201310229162.8公开了一种精炼渣倒铁水包回收利用方法,出钢后将精炼渣倒入空的铁水包,然后控制出铁速度,将铁水兑入铁水包。该工艺虽然通过控制出铁速度来抑制剧烈的碳氧反应,但势必影响正常生产节奏,而且还有一炉一返的限制,难以大规模常态化生产。

3、中国专利cn202110093256.1公开了一种钢包铸余钢和铸余渣的回收利用方法,将铸余钢和铸余渣装入含有垫底铁水的铁水罐中搅拌均匀,装入剩余铁水后入转炉吹炼。该工艺通过装入垫底铁水,可一定程度上降低铸余渣的氧化性,但是对于氧化性较高的铸余渣,仍然存在喷爆的可能。

4、综上,热态铸余渣返铁水包利用的现有技术中,均存在混兑后发生剧烈碳氧反应的安全性问题,尤其是高氧化性铸余渣,极易发生喷爆等安全事故,从而难以实现其大规模、常态化返生产利用。

技术实现思路

1、本发明的目的在于提供一种高氧化性热态铸余渣和铝渣协同返生产利用的方法,可以有效降低高氧化性铸余渣的氧化性,防止安全事故的发生,而且能够降低后续铁水脱硫工序的脱硫剂用量、提高脱硫效率,从而实现高氧化性热态铸余渣的大规模资源化利用。

2、为达到上述目的,本发明的技术方案是:

3、一种高氧化性热态铸余渣和铝渣协同返生产利用的方法,其包括如下步骤:

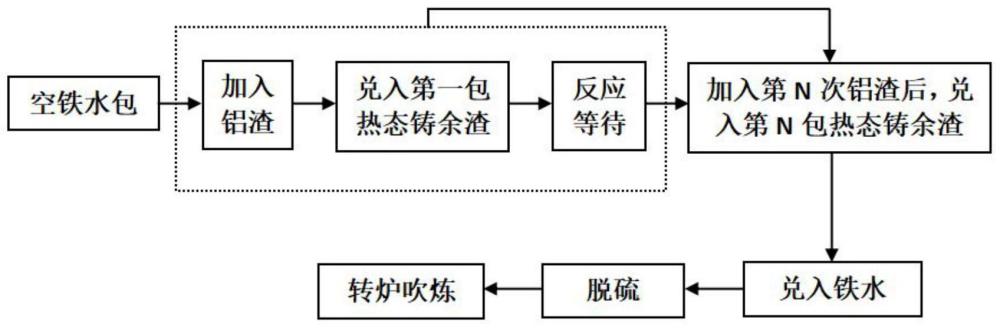

4、1)向铁水包空罐中加入铝渣,再将第一包高氧化性热态铸余渣倒入铁水包,与铝渣发生反应;反应完毕后,再次向铁水包中加入铝渣,然后将第二包高氧化性热态铸余渣倒入铁水包,继续反应;以此类推,直至第n次向铁水包加入铝渣和高氧化性热态铸余渣;其中,

5、所述铝渣的化学成分中wal≥40wt%;所述高氧化性热态铸余渣的化学成分中wfeo≥8wt%;

6、每次加入的铝渣与每包高氧化性热态铸余渣的质量比为:1吨高氧化性热态铸余渣中需要加入40~70kg铝渣;

7、每包高氧化性热态铸余渣与铝渣的反应时间为≥10min;

8、2)将盛有铝渣和高氧化性热态铸余渣的铁水包运至受铁工位,受铁完毕后运至脱硫工位,脱硫完毕后倒入转炉吹炼。

9、优选的,在步骤1)中,加入铝渣和高氧化性热态铸余渣的次数n为3~5。

10、优选的,每包高氧化性热态铸余渣与铝渣的反应时间为10~30min。

11、优选的,在步骤2)中,受铁的铁水质量与n包高氧化性热态铸余渣的总质量之比不低于8:1。

12、上述控制可以匹配正常的炼钢生产节奏,也可实现高氧化性铸余渣的常态化返生产。

13、本发明将过量的铝渣与高氧化性热态铸余渣协同返生产,在未受铁的铁水包中先发生反应,如式(1)和(2)所示:

14、3feo+2al=3fe+al2o3 (1)

15、3mno+4al=3mn+2al2o3 (2)

16、反应完后,铸余渣中的feo和mno含量减少,氧化性降低,可有效避免受铁后发生金属液上翻或喷爆等安全事故。

17、受铁以后,铁水连同铸余渣、过量未反应完的铝渣一起进入脱硫工序,铝渣和铸余渣随即参与铁水的脱硫反应,如式(3)所示:

18、

19、铝渣和铸余渣中的cao,不仅与铁水中的s反应,而且生成的七铝酸十二钙为低熔点物质,可进一步促进脱硫反应的进行,从而能够降低脱硫剂用量、提高脱硫效率。

20、与现有技术相比,本发明的有益效果如下:

21、1)本发明将过量的铝渣与高氧化性热态铸余渣协同,有效降低高氧化性铸余渣的氧化性,避免受铁后发生金属液上翻或喷爆等安全事故的发生,实现安全返生产。

22、2)本发明在有效降低铸余渣氧化性的同时,还可以降低后续铁水脱硫工序的脱硫剂用量、提高脱硫效率。

23、3)本发明通过控制铝渣与高氧化性热态铸余渣协同添加、反应,不影响正常的生产节奏,可实现高氧化性铸余渣的常态化返生产,经济、环境效益明显。

技术特征:1.一种高氧化性热态铸余渣和铝渣协同返生产利用的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高氧化性热态铸余渣和铝渣协同返生产利用的方法,其特征在于,在步骤1)中,加入铝渣和高氧化性热态铸余渣的次数n为3~5。

3.根据权利要求1或2所述的高氧化性热态铸余渣和铝渣协同返生产利用的方法,其特征在于,每包高氧化性热态铸余渣与铝渣的反应时间为10~30min。

4.根据权利要求1所述的高氧化性热态铸余渣和铝渣协同返生产利用的方法,其特征在于,在步骤2)中,受铁的铁水质量与n包高氧化性热态铸余渣的总质量之比不低于8:1。

技术总结一种高氧化性热态铸余渣和铝渣协同返生产利用的方法,其包括如下步骤:1)向铁水包空罐中加入w<subgt;Al</subgt;≥40wt%的铝渣,再将第一包w<subgt;FeO</subgt;≥8wt%的氧化性热态铸余渣倒入铁水包,与铝渣发生反应≥10min;反应完毕后,再次向铁水包中加入铝渣,然后将第二包高氧化性热态铸余渣倒入铁水包后,继续反应;以此类推,直至第N次向铁水包加入铝渣和高氧化性热态铸余渣;2)将盛有铝渣和高氧化性热态铸余渣的铁水包运至受铁工位,受铁完毕后运至脱硫工位,脱硫完毕后倒入转炉吹炼。本发明有效降低高氧化性铸余渣的氧化性,防止安全事故的发生,而且能够降低后续铁水脱硫工序的脱硫剂用量、提高脱硫效率,从而实现高氧化性热态铸余渣的大规模资源化利用。技术研发人员:肖永力,张友平,李永谦,王英杰,关运泽,谢梦芹受保护的技术使用者:宝山钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/259900.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。