一种涡流热电耦合制备铜硅合金的方法

- 国知局

- 2024-08-05 11:59:32

本发明属于冶金,特别涉及一种涡流热电耦合制备铜硅合金的方法。

背景技术:

1、铜合金是指以纯铜为基体加入一种或几种其它元素所构成的合金。铜合金的合金化特性极其优良,能与绝大多数的非金属和金属元素形成各具特色的合金。目前,铜合金已形成近万种规格的产品系列,二百五十余个合金牌号,满足各行各业的需要,其在熔炼后经过一系列热处理工艺具有较高的硬度和强度,优异的导电性能,被用来制备大规模集成电路引线框架和触头材料等。硅元素的加入能够与其他元素形成强化相,进一步提高材料的强度和导电率。

2、cu-si-ni合金属于时效强化型合金,其最大的特点是具有很高的强度。近年来cu-si-ni合金作为引线框架材料得到了很大发展。日本神户制钢所近期在klf-1型合金基础上研制开发了一种klfa85型合金,强度在800mpa以上,电导率为40%iacs,强度超过fe-ni42合金,而电导率是fe-ni42合金的十倍以上。除日本以外,韩国、欧美的许多国家都开发了自己的cu-si-ni系列引线框架合金。而我国在该类合金的研制较晚,根据市场需求,研制我国自己的cu-si-ni系列引线框架材料,替代进口材料,任务刻不容缓。根据文献,发现研制新型合金材料,合适成分设计是实现高性能的基础。通过查阅相关文献发现铜硅合金是一种较好的弹性合金,但铜硅二元合金由于强度及电导率较低;为开发一种性能达到或超过锡磷青铜qsn6.5-0.1的铜硅合金,需对铜硅二元合金进行优化。

3、目前,cusi合金的制备工艺有非真空熔炼法和真空熔炼法。申请号202110896167.0的专利以电解cu板和si粉为原料按质量比5:1将配好的原材料按照先放硅粉再放电解铜板的顺序依次放入坩埚内;随后开启机械泵,待炉内真空压力小于0.08mpa时,开启罗茨泵打开复合真空计待炉内压力到达加热条件时,开始加热熔炼;随后在真空下浇铸;采用真空熔炼和真空浇铸相结合的方法制备了cusi20;但上述专利以高纯电解铜板和si粉为原料,增加原料成本,同时真空度要求高工艺繁琐,因此如何降低现有生产技术的生产成本,同时制备出质量与商用合金性能相当甚至更优的铜硅合金,以获得很好的经济效益,是cusi合金的研究方向。

技术实现思路

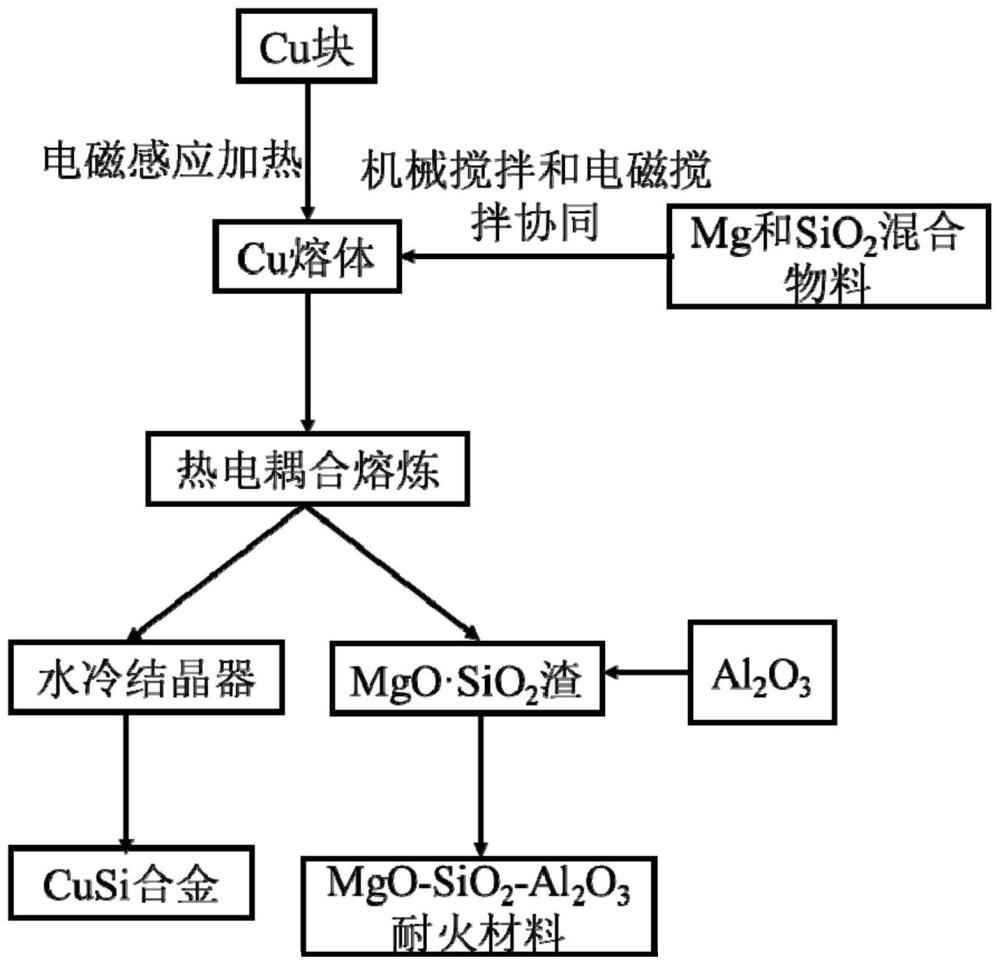

1、为解决上述问题,本发明提供一种涡流热电耦合制备铜硅合金的方法,具体为备齐cu块、sio2粉、mg粉,其间按所需铜硅合金的质量配料时,生成的氧化镁与过量配入氧化硅的摩尔比为1:1,用于造渣。采用机械搅拌在铜熔体中产生涡流将sio2粉、mg粉的混合物料加入熔体,在熔渣保护下将高温熔体进行电磁感应熔渣调质、保证渣金的有效分离,熔炼温度1600℃-1750℃,时间为15min,最后冷却凝固得到铜硅合金和mgo·sio2的熔炼渣;得到mgo·sio2渣直接采用溢流排渣法排出,制备mgo-al2o3-sio2耐火材料。

2、一种涡流热电耦合制备铜硅合金的方法,包括以下步骤:

3、(1)以金属铜为原料,通过感应加热到1250-1300℃熔化获得铜熔体,采用涡流机械搅拌在铜熔体内形成涡流;

4、(2)将sio2粉在150℃烘干24h后与mg粉混合,得到的混合物料进行球磨再压坯后,通过涡流方式加入铜熔体,混合物料在熔体高温环境下和涡流搅拌作用下发生还原反应,得到合金熔体,实现si在cu熔体中的原位添加,熔炼渣覆盖于cusi熔体之上;

5、(3)将合金熔体在电磁场作用下进行加热熔炼,通过金属热还原获得si单质,并在搅拌作用下得到均质的铜硅合金熔体和还原熔炼渣;

6、(4)将合金熔体上层的mgo·sio2熔炼渣直接采用溢流排渣法排出,制备mgo-al2o3-sio2耐火材料;将合金熔体下层cusi合金熔体浇铸冷却后,凝固得到cusi合金铸锭。

7、进一步地,步骤(2)所述涡流使用直叶式开启式涡轮桨搅拌,搅拌转速100~150rpm。

8、进一步地,步骤(2)sio2的加入量为按化学反应方程(1)配比,确使合金中si含量在18%~22%,即x在0.5-0.65mol之间;同时反应产生的mgo与过量的sio2形成mgo·sio2渣,使得渣的熔点在1500℃-1600℃之间;

9、cu+3xsio2+2xmg=[cu-xsi]+2x(mgo·sio2) (1)

10、进一步地,步骤(2)所述的球磨是采用高能球磨机上混合30-50min,所述压坯压力为15~20mpa。

11、进一步地,步骤(3)所述的加热熔炼温度为1600~1750℃,时间为5-15min,电磁场的电磁频率2000hz-5000hz。

12、进一步地,步骤(4)所述mgo-al2o3-sio2耐火材料即通过将mgo·sio2熔炼渣中添加不同比例al2o3制得不同牌号的镁橄榄石耐火材料。

13、进一步地,步骤(4)所述的cusi合金熔体冷却是在水冷结晶器中以5~10℃/s的凝固速度下进行冷却凝固。

14、与现有技术相比,本发明的有益之处在于:

15、(1)生产成本低,与真空熔炼相比该工艺采用廉价sio2为原料,在非真空环境下进行镁热原位还原对真空度要求低;

16、(2)均质性优越,与传统冶金方法相比该工艺采用电磁搅拌和机械搅拌协同作用使si单质均匀弥散分布于cu基体中,cusi熔体在水冷结晶器中冷却保证了冷却速率,解决了凝固过程造成的偏析问题。

17、(3)资源利用率高,得到的还原熔渣直接制备mgo-al2o3-sio2耐火材料,cu熔体在保护渣的作用下隔绝空气,烧损率减少。

技术特征:1.一种涡流热电耦合制备铜硅合金的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(2)所述涡流使用直叶式开启式涡轮桨搅拌,搅拌转速100~150rpm。

3.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(2)sio2的加入量为按化学反应方程(1)配比,确使合金中si含量在18%~22%,即x在0.5-0.65mol之间;同时反应产生的mgo与过量的sio2形成mgo·sio2渣,使得渣的熔点在1500℃-1600℃之间;

4.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(2)所述的球磨是采用高能球磨机上混合30-50min,所述压坯压力为15~20mpa。

5.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(3)所述的加热熔炼温度为1600~1750℃,时间为5-15min,电磁场的电磁频率2000hz-5000hz。

6.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(4)所述mgo-al2o3-sio2耐火材料即通过将mgo·sio2熔炼渣中添加不同比例al2o3制得不同牌号的镁橄榄石耐火材料。

7.根据权利要求1所述的涡流热电耦合制备铜硅合金的方法,其特征在于,步骤(4)所述的cusi合金熔体冷却是在水冷结晶器中以5~10℃/s的凝固速度下进行冷却凝固。

技术总结本发明涉及一种涡流热电耦合制备铜硅合金的方法,属于冶金技术领域。以金属纯铜为原料,通过感应炉电热快速熔化得到铜熔体,在机械搅拌的作用下在铜熔体中产生涡流;以SiO<subgt;2</subgt;为原料,Mg粉为还原剂,混合物料通过搅拌产生的涡流引入铜熔体中,发生镁热还原反应原位生成Si单质,通过机械搅拌使其弥散分布于Cu熔体中,外加感应线圈进行保温熔炼,使得还原熔渣与铜硅熔体充分分离,其中原料中过量SiO<subgt;2</subgt;,使过量的SiO<subgt;2</subgt;和MgO造渣,并使MgO‑SiO<subgt;2</subgt;熔炼渣覆盖于铜熔体之上,隔绝空气起到保护作用。将熔体上层的MgO‑SiO<subgt;2</subgt;熔炼渣在一定温度下采用溢流排渣法排出,添加Al<subgt;2</subgt;O<subgt;3</subgt;混匀后制备MgO‑SiO<subgt;2</subgt;‑Al<subgt;2</subgt;O<subgt;3</subgt;耐火材料,下层均质CuSi合金熔体经水冷结晶器进行快速冷却,全程无废弃物排放,实现清洁制备铜硅合金。技术研发人员:张廷安,安旺,豆志河,姜涵,张子木,刘燕,姜宇飞,王坤受保护的技术使用者:东北大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表