一种高炉无氧冶金电气化冶炼计算模型的编制方法与流程

- 国知局

- 2024-08-05 11:57:28

本发明涉及一种高炉无氧冶金电气化冶炼计算模型的编制方法,属于低碳高炉冶炼炼铁。

背景技术:

1、传统高炉冶炼存在固体燃料消耗较高的问题,尤其是焦炭的消耗,由于在炉内要承担骨架、发热剂、渗碳和还原剂的作用,传统高炉中的焦炭4种功能,提供高炉热平衡所需要的热量输入和输出以及为反应提供热力学条件主导作用不会改变,高炉炼铁中碳对si、mn、p少量难还原元素的还原以及脱硫和渗碳功能不会有较大的变化。对于维持高喷煤比条件下,焦炭的骨架作用会显得尤为重要,相应对于焦炭的热态、冷态强度要求也就很高。因此对于还原剂、发热剂、骨架作用、渗碳要达到高炉热量的需要确定其的理论焦比最低值。满足最低理论焦比值,通过保证高炉原燃料操作最优条件,可以保证高炉稳定生产,低于这个最低值,高炉炼铁就难以正常生产,高于最低值焦比碳排放、能耗又比较高,不经济。(1)主要的热量来源。高炉炼铁炭素(包括焦炭和煤粉)燃烧所提供的热量,占高炉炼铁总热量来源的71%。随着喷煤比的提高,焦炭用量在逐步减少。但是,焦炭的用量总是要大于喷煤量,焦炭在风口燃烧掉55%~65%。(2) 还原剂。焦炭还原作用是以c和co形式来对铁矿石主要是fe3o4起还原作用。炉料到风口焦炭熔损反应为25%~35%。(3) 生铁的溶碳。在高炉炼铁过程中焦炭中的碳是逐步渗透到生铁中。一般炼钢生铁在4.3-5.5%之间。生铁渗碳消耗焦炭7%~10%。(4) 炉料的骨架作用。焦炭在高炉内是起骨架作用,支撑着炼铁原料(烧结矿,球团矿,天然块矿),又起到煤气的透气窗作用。

2、对于传统高炉流程的升级,全氧高炉实现了全氧顶煤气脱除co2后的加热喷吹,虽然降低了焦炭消耗,但是脱碳工艺复杂,成本偏高,依旧摆脱不了炉顶煤气循环后的最低焦比的消耗,因此为了解决高炉对焦炭的依赖作用,降低高炉焦炭消耗,降低能耗、成本,必须深入的分析焦炭在高炉内部的作用,通过高炉的工艺流程重构,减少焦炭的消耗,并且可以生产合格的铁水。

技术实现思路

1、本发明目的是提供一种高炉无氧冶金电气化冶炼计算模型的编制方法,此方法用于高炉冶炼工艺的重构,能够得到理想最低的焦比,解决已有技术存在的焦炭消耗高的技术问题。

2、本发明所采取的技术方案是:一种高炉无氧冶金电气化冶炼计算模型的编制方法,基于无氧冶炼,炉顶煤气脱除co2工艺装置调整为利用煤粉重整等离子加热后的煤气中的co2为co,一部分热煤气喷入炉内,另一部分经过热量回收后送入煤气管网,该方法具体包含如下步骤:

3、①根据热平衡确定炉内所需热量为10.07gj/t铁;煤气利用率:39-45%,直接还原度rd=0.01,入炉铁料中铁元素全部以fe2o3形式存在;

4、②根据物料平衡确定炉内还原fe2o3的理论co需求量,生产1吨铁水所需矿石中fe203的量,还原fe203生产1吨铁水所需的最低co量,考虑炉内co利用率43.5%,则吨铁实际需要的co还原剂量测算;实际需要的co还原剂量具体包括:炉内直接还原耗碳产生co量:依据铁水中mn、si、p的含量及c在铁水中的直接还原度求得产生煤气co量;喷吹煤气量需要再此基础上进行核减,同时计算si、mn、p少量难还原元素的还原以及脱硫和渗碳所需焦炭量;

5、③根据喷吹还原剂量确定炉内氧化还原反应后生成的炉顶煤气量及成分,炉顶煤气全部进行重整后的分2部分的煤气还原剂量,分2部分的煤气重整后还原剂中喷吹量所需煤粉量和入煤气管网所需煤粉量;

6、④计算生成入炉还原剂所需要的等离子重整耗热及炉内反应耗热,还需确定等离子加热煤气温度,等离子体数及吨铁耗电量;

7、⑤计算生成入管网煤气所需要的等离子重整耗热,还需确定等离子加热煤气温度,等离子体数及吨铁耗电量;

8、⑥本发明等离子体总量及吨铁总耗电量;

9、⑦优化阶段:提升炉内热效率,炉内所需热量为9.28gj/t,其余边界参数不变,保障了耐材的承受等离子加热煤气高温运行的长期安全运行,确定入炉的煤气温度适宜温度测算,相当的入炉的煤气温度进入管网煤气需要在冶炼工序进行热量降低煤气温度至40℃方的回收热量测算;

10、⑧优化后的等离子加热最终等离子个数及电耗计算;

11、⑨与传统高炉的碳排放的对标测算。

12、综上所述,通过以上步骤的一种高炉无氧冶金电气化冶炼静态计算模型的编制方法测算,本发明可以得到以下技术方案测算后的生产结果:本发明基于无氧冶炼的基础之上,固体燃料比中焦碳消耗为渗碳、rd=0.01的直接还原消耗焦炭耗碳51.86kg/t铁,顶煤气中的co2全部重整与煤粉反应的煤比为446kg/t,重整后煤气喷吹量1330nm3/t,入管网的还原气为622nm3/t,co2重整co后煤气温度1825℃。按照第一热平衡计算热量收入基准10.07gj,依据煤粉重整及煤气加热等离子热量支出8.84gj,计算5mw等离子需要61个,电耗3809kwh/t。若考虑耐材对煤气温度的要求,可以通过优化操作参数,降低全炉热量消耗0.79gj,则co2重整co后煤气温度煤气温度可降低至1356℃,5mw等离子电耗3288kwh/t。另外考虑煤气热量回收,最终计算5mw等离子需要46个,电耗降至2869kwh/t。

13、本发明通过物料平衡和热平衡计算出富氢碳循环氧气高炉的全炉热量消耗,确定富氢碳循环氧气高炉工艺在重构后的热量来源由等离子体提供,同时在实现无氧冶炼后的焦比只包括si、mn、p少量难还原元素的还原以及脱硫和渗碳的消耗,由于入炉焦炭量大幅度降低,对于高煤比的喷吹在炉外对煤气重整为还原剂进行喷吹入炉,不会影响高炉的透气性和透液性。利用本模型计算形成了一个高炉最佳喷吹还原剂量的喷吹量,同时也为富裕的煤气作为下一道工序的的使用提供了重整co2后的优质原料气供给量。通过测算重整后剩余高温煤气的热量回收的热量,以及测算为下道工序工艺条件提供合适的煤气温度,依据测算得到的热量,进一步测算降低电加热装置的功率消耗量,形成降低电耗和减少电加热装置的个数的测算。对标测算,电加热在绿电成本降低的条件下,完全使用绿电,较传统高炉碳排放降低92.6%,可实现绿色炼铁。

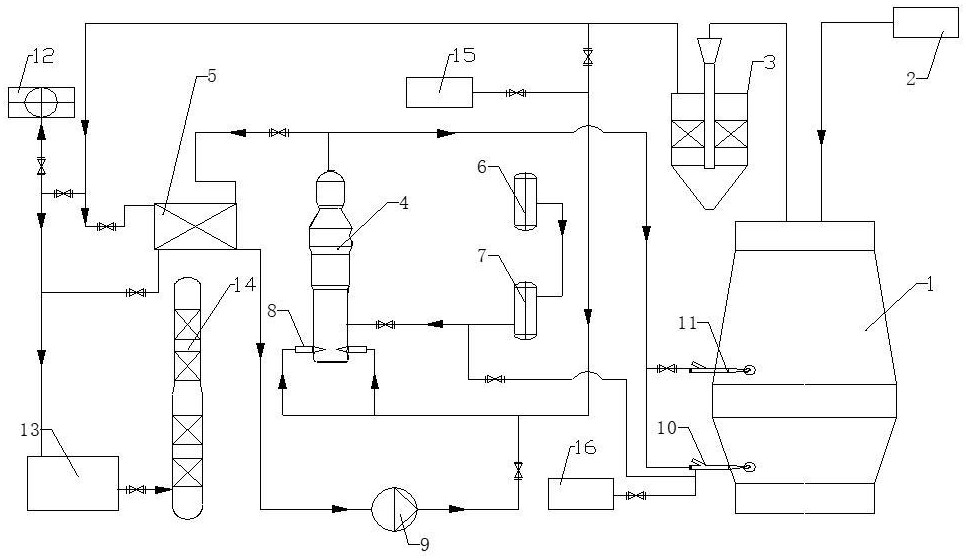

技术特征:1.一种高炉无氧冶金电气化冶炼静态计算模型的编制方法,高炉的炉料矿石和少量焦炭,由炉顶的装配料装置加入炉内,氧气源装置基于全氧冶炼的基础后的切换为本发明的由切断装置的休止,氮气源装置的n2输送喷煤装置提供的煤粉喷入co2重整装置,炉顶煤气全部进入co2重整装置,煤气中的co2与煤粉中的c在co2重整装置中反应生成还原剂co后由顶部流出,流出的具有还原性的还原剂分成三部分,第一部分的还原煤气由风口的复合装置喷入炉内,第二部分的还原煤气由炉身喷吹装置喷入炉内,第三部分为高炉富余的高温还原剂,通过煤气换热装置将热量传递给炉顶分支煤气后进入剩余煤气的处理装置的煤气柜或化工装置进行节能存储或化工固碳利用,所述的分支煤气是在炉顶煤气的入co2重整装置前分成两支,一支直接进入co2重整装置,另一支去煤气换热装置与co2重整装置后的剩余高温煤气换热后,通过煤气加压装置掺混回配入第一支直接进入co2重整装置中的炉顶煤气中;

技术总结本发明公开了一种高炉无氧冶金电气化冶炼静态计算模型的编制方法,该编制方法具体包含如下步骤:确定炉内所需热量为10.07GJ/t铁;直接还原度r<subgt;d</subgt;=0.01,入炉铁料中铁元素全部以Fe<subgt;2</subgt;O<subgt;3</subgt;形式存在;确定炉内还原Fe<subgt;2</subgt;O<subgt;3</subgt;的理论CO需求量,生产1吨铁水所需矿石中Fe<subgt;2</subgt;0<subgt;3</subgt;的量,还原Fe<subgt;2</subgt;0<subgt;3</subgt;生产1吨铁水所需的最低CO量,根据喷吹还原剂量确定炉内氧化还原反应后生成的炉顶煤气量及成分,炉顶煤气全部进行重整后分2部分的煤气还原剂量,计算生成入炉还原剂所需要的等离子重整耗热及炉内反应耗热,确定等离子加热煤气温度,等离子体数及吨铁耗电量;等离子体总量及吨铁总耗电量。技术研发人员:季书民,李涛,贾志国受保护的技术使用者:新疆八一钢铁股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260286.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表