一种矿石加压浸出工艺的制作方法

- 国知局

- 2024-08-05 11:55:11

本发明涉及矿石,具体涉及一种矿石加压浸出工艺。

背景技术:

1、湿法冶炼工艺由于其环保方面的优势,在冶金领域越来越得到广泛的应用以代替火法冶炼工艺。湿法冶炼工艺主要包括常压浸出和加压浸出,其中加压浸出工艺的流程大体是首先将矿石制成矿浆,然后预热矿浆,将预热后的矿浆在高压釜内进行加压酸浸,然后降温降压、中和、分离浸出浆液并净化浸出。

2、如中国专利公开号为cn101899567b,该专利文献所公开的技术方案如下:在传统的加压浸出工艺中,都是将矿浆一步加热到所需的预热温度,例如,中国专利申请cn1400321a公开了一种硫化锌精矿加压浸出方法,其中用蒸汽将硫化锌精矿一步加热到60-80摄氏度,然后在压力为0.8-1.3mpa、温度为135-155摄氏度的条件下在高压釜内进行浸出,传统加压浸出工艺仅适用于预热温度要求较低(例如预热温度在100摄氏度以下)的情况,例如预热温度为60-80摄氏度的硫化锌精矿。对于需要较高预热温度的诸如红土镍矿和金矿的矿石,如红土镍矿需要预热到200摄氏度以上的预热温度,远高于硫化锌精矿的预热温度。如果利用传统加压浸出工艺将红土镍矿一步加热到200摄氏度以上的预热温度,需要消耗大量的加热蒸汽,热利用效率低,且加热时间厂,成本高。

3、针对现有技术存在以下问题:

4、对于浸出温度较高的情况,加热时内部残渣或颗粒较大砂浆使加热效果较大,缺少粉碎均匀,便于加热蒸汽,减少加热功率和加热时间长,为此进行改善。

技术实现思路

1、本发明提供一种矿石加压浸出工艺,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种矿石加压浸出工艺,包括以下步骤:

4、步骤一:通过开启电机使转杆,使转杆转动带动第一锥齿轮转动,第一锥齿轮转动带动第二锥齿轮转动,第二锥齿轮转动带动第一直杆转动,第一直杆转动带动第三锥齿轮转动,第三锥齿轮转动带动第四锥齿轮转动,第四锥齿轮转动带动第二直杆转动,第二直杆转动带动正齿轮转动,正齿轮转动带动齿槽架转动,齿槽架转动带动粉碎桶转动,粉碎桶转动带动顺向叶片转动,转杆转动带动逆向叶片,使顺向叶片与逆向叶片反向转动将颗粒进行均匀粉碎及快速粉碎;

5、步骤二:通过第二直杆转动使研磨石转动,将下料道流入在研磨槽架内部的颗粒进行研磨,减少粉碎后仍存在颗粒较大的现象便于后续蒸汽加热;

6、步骤三:通过研磨槽架内流出颗粒流入在滑槽内,便于蒸汽机进行均匀加热,随后颗粒随着坡度慢慢流入至存储盒内便于后续拿取。

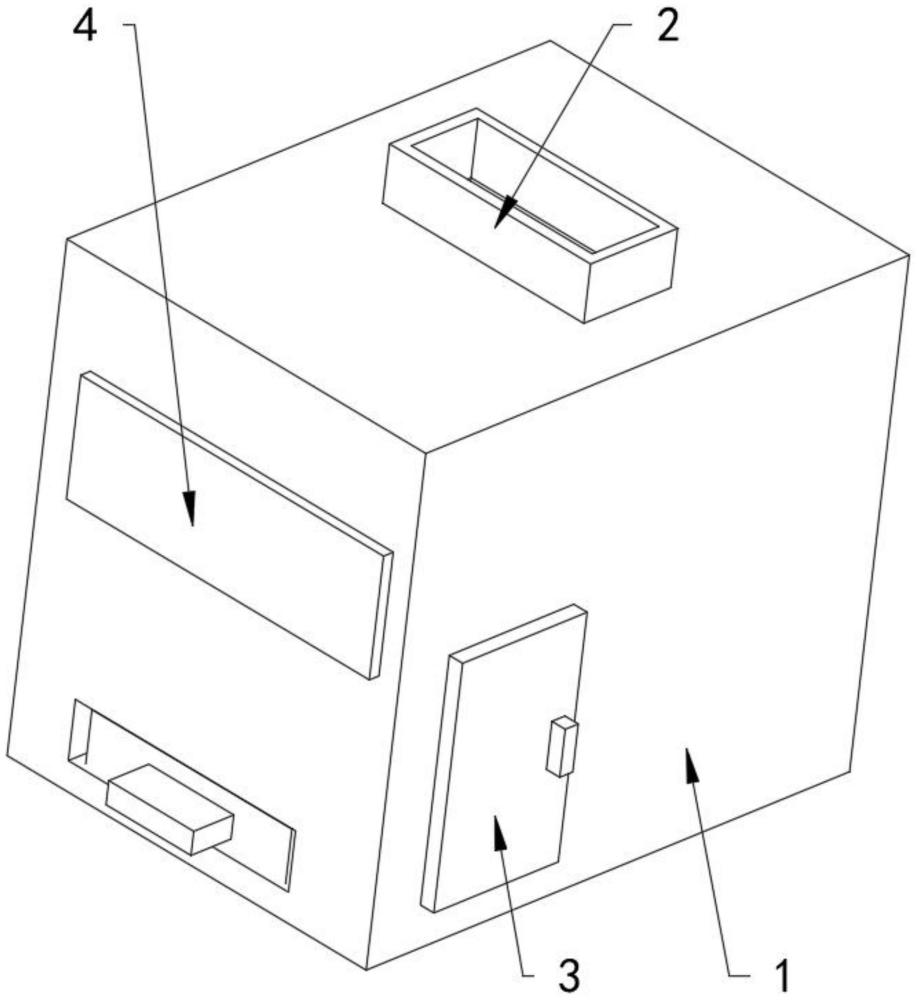

7、一种矿石加压浸出设备,包括加工箱,所述加工箱上设置有进料口,所述加工箱上设置有检修门,所述加工箱上设置有玻璃窗,所述加工箱上设置有粉碎装置,所述加工箱上设置有研磨装置,所述加工箱上设置有加热装置;

8、所述粉碎装置包括:机箱,所述机箱固定连接在加工箱的一侧内壁,所述机箱的底部内壁固定连接有电机,所述电机的输出端通过联轴器固定连接有转杆,所述转杆上的固定套设有第一锥齿轮,所述第一锥齿轮上啮合连接有第二锥齿轮,所述第二锥齿轮的内圈固定连接有第一直杆;

9、所述第一直杆的另一端固定连接有第三锥齿轮,所述第三锥齿轮上啮合连接有第四锥齿轮,所述第四锥齿轮的内圈固定连接有第二直杆,所述第二直杆上固定连接有正齿轮,所述正齿轮上啮合连接有齿槽架,所述齿槽架上固定连接有粉碎桶,所述粉碎桶的顶部外壁转动连接有轴承架,所述轴承架固定连接在加工箱的顶部内壁,所述转杆上固定连接有逆向叶片,所述粉碎桶的内壁固定连接有顺向叶片,所述转杆通过轴承转动连接加工箱的底部内壁,所述第一直杆上通过轴承转动连接有第一固定块,所述第一固定块固定连接在加工箱的一侧内壁。

10、采用上述技术方案,该方案通过设置粉碎装置,对混料进行均衡混合,及双向粉碎,减少单向粉碎存在死角及不易粉碎的现象,提高工作效率。

11、本发明技术方案的进一步改进在于:所述第二直杆上通过轴承转动连接有第二固定块,所述第二固定块固定连接在加工箱的一侧内壁,所述逆向叶片与顺向叶片大小相适配。

12、采用上述技术方案,该方案通过设置顺向叶片与逆向叶片相互反转便于同时进行双向粉碎,提高粉碎效率。

13、本发明技术方案的进一步改进在于:所述研磨装置包括:收集槽,所述收集槽固定安装在机箱的顶部外壁,所述收集槽的顶部内壁固定安装有下料道,所述下料道,所述加工箱的一侧内壁固定连接有支架。

14、采用上述技术方案,该方案通过设置研磨装置包括:便于将粉碎后的颗粒进二次研磨,减少颗粒过大现象。

15、本发明技术方案的进一步改进在于:所述支架的一侧外壁固定连接有研磨槽架,所述研磨槽架的一侧内部滑动连接有研磨石。

16、采用上述技术方案,该方案通过设置研磨石便于将砂浆颗粒进行研磨。

17、本发明技术方案的进一步改进在于:所述第二直杆的一端固定连接在研磨石的一侧外壁,所述下料道与研磨石安装位置相适配。

18、采用上述技术方案,该方案通过设置下料道便于将粉碎桶内的砂浆颗粒流入到研磨槽架内部。

19、本发明技术方案的进一步改进在于:所述加热装置包括:蒸汽机,所述蒸汽机固定安装在加工箱的一侧内壁,所述加工箱的底部内壁固定安装有安装板,所述安装板的顶部外壁固定连接有下料台。

20、采用上述技术方案,该方案通过设置加热装置,便于将研磨完成后的颗粒进行均匀装置,同时便于收集回收。

21、本发明技术方案的进一步改进在于:所述下料台上开设有滑槽,所述加工箱的底部内壁滑动连接有存储盒,所述存储盒的一侧外壁固定连接有把手。

22、采用上述技术方案,该方案通过设置存储盒便于将加工的颗粒进行收集,便于人员拿取。

23、本发明技术方案的进一步改进在于:滑槽有若干个,所述滑槽若干个分别开设在下料台上且相互适配。

24、采用上述技术方案,该方案通过设置滑槽便于将分摊开的砂浆颗粒进行缓慢收集,在收集过中便于进行蒸汽加热。

25、本发明技术方案的进一步改进在于:所述进料口开设在加工箱的顶部外壁,所述检修门铰接在加工箱的一侧外壁,所述玻璃窗固定安装在加工箱的一侧外壁。

26、采用上述技术方案,该方案通过设置玻璃窗便于人员观察内部情况。

27、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

28、1、本发明提供一种矿石加压浸出工艺,通过开启电机使转杆,使转杆转动带动第一锥齿轮转动,第一锥齿轮转动带动第二锥齿轮转动,第二锥齿轮转动带动第一直杆转动,第一直杆转动带动第三锥齿轮转动,第三锥齿轮转动带动第四锥齿轮转动,第四锥齿轮转动带动第二直杆转动,第二直杆转动带动正齿轮转动,正齿轮转动带动齿槽架转动,齿槽架转动带动粉碎桶转动,粉碎桶转动带动顺向叶片转动,转杆转动带动逆向叶片,使顺向叶片与逆向叶片反向转动,便于将颗粒进行均匀粉碎及快速粉碎,使颗粒较小便于后续蒸汽加热。

29、2、本发明提供一种矿石加压浸出工艺,通过第二直杆转动使研磨石转动,将下料道流入在研磨槽架内部的颗粒进行研磨,减少粉碎后仍存在颗粒较大的现象,便于后续蒸汽加热,提高工作效率。

30、3、本发明提供一种矿石加压浸出工艺,通过研磨槽架内流出颗粒流入在滑槽内,便于蒸汽机进行均匀加热,随后颗粒随着坡度慢慢流入至存储盒内,便于后续取出。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260098.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表