一种高密度细晶组织的掺杂钨坯及其生产方法与流程

- 国知局

- 2024-08-05 12:02:47

本发明涉及钨合金材料领域,特别涉及一种高密度细晶组织的掺杂钨坯及其生产方法。

背景技术:

1、掺杂钨坯条是指将第二相金属物掺入钨基体形成的钨合金坯条,例如钍钨、镧钨、钾钨等。掺杂钨坯条是制作钨电极及其他杆材的原料,被广泛用于电子、电光源工业、航天、医疗、军事等领域。

2、掺杂钨中的第二相金属物,起到了弥散强化的作用,能显著抑制晶粒长大,起到细化晶粒的效果。但是同时第二相的添加也会降低掺杂钨坯条的致密化速率,为了到达足够高的致密度,在烧结后期需要更高的温度和更长的保温时间来提高烧结驱动力消除残余孔洞,从而会导致晶粒突破抑制,快速长大粗化,影响后续机加工性能及产品使用寿命。并且更高的烧结温度和更长的保温时间意味着更耗能,加工成本上升。而如果为了得到细晶粒组织,将最高烧结温度降低,则坯条的密度可能较低达不到要求,后续的锻造加工易出现断裂、裂纹等情况(图1所示)。

3、因此,掺杂钨坯条需要做到高密度和细晶粒度,才能保证后续的锻造加工成形性能和机械加工成形性能,并使产品寿命达到要求。而目前常规工艺无法兼顾二者,特别是对于钾钨坯条,其密度大多达不到17.5g/cm3和组织细晶,良品率不到60%。

4、因此,亟需改进掺杂钨坯条制备工艺,使其兼顾高密度和细晶粒度。

技术实现思路

1、为解决现有生产工艺中掺杂钨坯条无法兼顾高密度和细晶粒度的问题,本发明提供一种高密度细晶组织的掺杂钨坯的生产方法,其能够有效提高掺杂钨坯条的密度,细化烧结坯组织,避免坯条产生裂纹。

2、本发明提供的一种高密度细晶组织的掺杂钨坯的生产方法,在冷等静压之前,将掺杂钨粉进行高能混粉处理,使所述掺杂钨粉的粒度分布为d10:2~3μm、d50:4~5μm、d90:9~11μm。

3、进一步的,具体包括如下步骤:

4、s1、将掺杂钨粉进行高能混粉处理;

5、s2、将s1得到的所述掺杂钨粉进行冷等静压,压制压力为160~180mpa,保压时间100~150s,得到粉坯;

6、s3、将所述粉坯进行中频烧结,烧结温度为1000~1950℃。

7、进一步的,所述高能混粉处理为:将所述掺杂钨粉放入高能混料机中,所述掺杂钨粉的单次处理数量为100~400kg,所述高能混料机转速为200~700r/min,处理时间为1~5h。

8、再进一步,所述高能混粉处理后的掺杂钨粉松装密度为5~6g/cm3,振实密度为8~9.5g/cm3。

9、通过高能混粉处理将掺杂钨粉末部分团聚的二次粉末打散,降低粉末的费氏粒度和粒度分布大小,使掺杂钨粉末的流动性变好,粉末松装密度、振实密度得到提高,能更好更快地将粉末装入模具中;进而使冷等静压压制成型密度提高,有利于降低最高烧结温度、提高烧结坯条的密度、使烧结坯组织为细晶状态。

10、再进一步,所述中频烧结包括几个阶段:

11、(1)从室温升至1000℃,升温用时3~4h;

12、(2)从1000℃升温至1250℃,升温用时4~6h;

13、(3)从1250℃升温至1600℃,升温用时6~8h,并在1600℃下保温4~5h;

14、(4)从1600℃升温至1700℃,升温用时3~4h,并在1700℃下保温4~5h;

15、(5)从1700℃升温至1800℃,升温用时3~4h,并在1800℃下保温4~5h;

16、(6)从1800℃升温至1950℃,升温用时5~7h,并在1950℃下保温5~8h;

17、上述期间氢气流量为4~12m3/h。

18、再进一步,还包括步骤s4、所述中频烧结结束后采用循环水加氢气自然随炉冷却降温10~15h。

19、进一步的,所述掺杂钨粉为钾钨、钍钨或镧钨。

20、本发明还根据上述的生产方法制得的高密度细晶组织的掺杂钨坯。

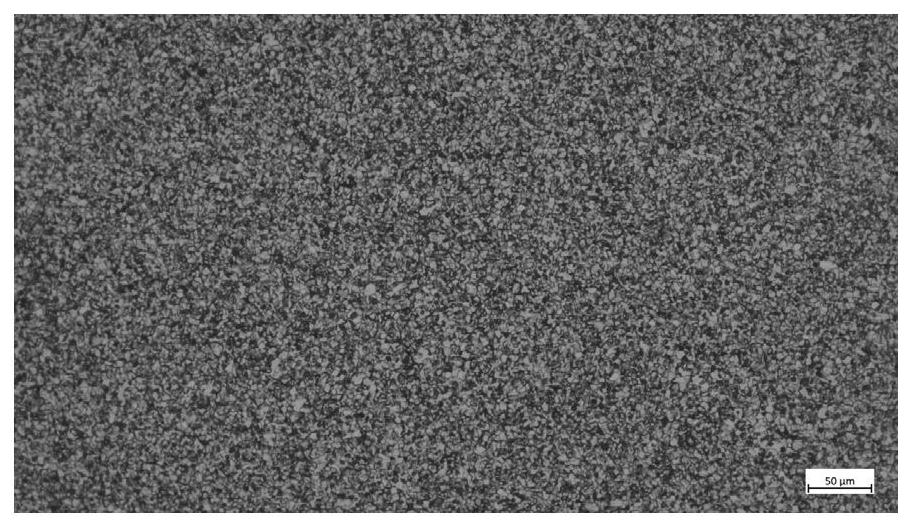

21、进一步的,所述掺杂钨坯的密度大于17.5g/cm3,晶粒平均直径小于10μm。

22、与现有技术相比,本发明提供的高密度细晶组织的掺杂钨坯的生产方法具有如下有益效果:

23、通过冷等静压之前对掺杂钨粉末进行高能混粉处理,改善粉末的流动性,提高粉末的松装密度和振实密度,从而得到密度大于17.5g/cm3、晶粒平均尺寸小于10μm的掺杂钨坯,同时降低最高烧结温度,缩短烧结时长,提高烧结效率。坯条后续的锻造和机加工成形性能好,不易产生裂纹、粗晶掉粒等缺陷。

技术特征:1.一种高密度细晶组织的掺杂钨坯的生产方法,其特征在于:在冷等静压之前,将掺杂钨粉进行高能混粉处理,使所述掺杂钨粉的粒度分布为d10:2~3μm、d50:4~5μm、d90:9~11μm。

2.根据权利要求1所述的生产方法,其特征在于:具体包括如下步骤:

3.根据权利要求1或2所述的生产方法,其特征在于:所述高能混粉处理为:将所述掺杂钨粉放入高能混料机中,所述掺杂钨粉的单次处理数量为100~400kg,所述高能混料机转速为200~700r/min,处理时间为1~5h。

4.根据权利要求3所述的生产方法,其特征在于:所述高能混粉处理后的掺杂钨粉松装密度为5~6g/cm3,振实密度为8~9.5g/cm3。

5.根据权利要求2所述的生产方法,其特征在于:所述中频烧结包括几个阶段:

6.根据权利要求2所述的生产方法,其特征在于:还包括步骤s4、所述中频烧结结束后采用循环水加氢气自然随炉冷却降温10~15h。

7.根据权利要求1或2所述的生产方法,其特征在于:所述掺杂钨粉为钾钨、钍钨或镧钨。

8.根据权利要求1-7任一项所述的生产方法制得的高密度细晶组织的掺杂钨坯。

9.根据权利要求8所述的高密度细晶组织的掺杂钨坯,其特征在于:所述掺杂钨坯的密度大于17.5g/cm3,晶粒平均直径小于10μm。

技术总结本发明涉及钨合金材料领域,特别涉及一种高密度细晶组织的掺杂钨坯的生产方法,具体为:在冷等静压之前,将掺杂钨粉进行高能混粉处理,使所述掺杂钨粉的粒度分布为D10:2~3μm、D50:4~5μm、D90:9~11μm。通过冷等静压之前对掺杂钨粉末进行高能混粉处理,改善粉末的流动性,提高粉末的松装密度和振实密度,从而得到密度大于17.5g/cm<supgt;3</supgt;、晶粒平均直径小于10μm的掺杂钨坯,提高钨坯烧结的良品率,同时降低最高烧结温度,缩短烧结时长,提高烧结效率。坯条后续的锻造和机加工成形性能好,不易产生裂纹、粗晶掉粒等缺陷。技术研发人员:郑春财,黄蔚涛,刘晨旭,林峰,蔡坤星受保护的技术使用者:厦门虹鹭钨钼工业有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表