铝合金熔模精密铸造制壳涂料、制备方法及应用与流程

- 国知局

- 2024-08-05 12:02:26

本发明涉及金属铸造,尤其涉及一种铝合金熔模精密铸造制壳涂料、制备方法及应用。

背景技术:

1、熔模铸造是一种近净成形的先进工艺,主要适用于各种材质的中小型复杂精铸件的生产。其主要的工艺流程是在一次性易熔模(通常为蜡模)模组表面重复进行浸涂料、撒砂和干燥操作,从而形成一定厚度的型壳,型壳经过脱蜡、焙烧、浇注金属液、凝固冷却和脱壳等工序得到精铸件。

2、现有的型壳制备方法主要是以sio2含量为30%的硅溶胶作为粘结剂,将粉状和粒状耐火材料粘结在一起,使型壳具有足够的强度,但浇注后残余强度高,不易清理。当使用熔模铸造制备铝合金产品的时候,由于铝合金强度低,不便于使用常规工具辅助,导致铝合金清砂困难。

技术实现思路

1、鉴于此,本发明提出了一种铝合金熔模精密铸造制壳涂料、制备方法及应用,可将型壳的失水温度提高,便于铝合金浇注的过程中,不会造成型壳开裂或者破损,型壳利用金属液的温度使α-半水石膏脱水,变成无强度的“死石膏”,提高浇注后型壳的溃散性。

2、本发明的技术方案是这样实现的:

3、一方面,本发明提供了一种熔模精密铸造制壳涂料,包括第一涂料和第二涂料,所述第一涂料和所述第二涂料均包括以下材料:硅溶胶粘接剂、耐火材料和消泡剂;第一涂料还含有润湿剂,其中,所述耐火材料包括石英粉、α-半水石膏和滑石粉。

4、其中,需要说明的是,并不对所述消泡剂进行限制,所述消泡剂可以是正辛醇、活性聚硅氧烷水溶液等,也并不对所述润湿剂进行限制,所述润湿剂可以是脂肪醇聚氧乙烯醚。

5、在以上技术方案的基础上,优选的,所述第一涂料按重量份数计算,加入的硅溶胶粘接剂为36-41份、加入的耐火材料为54-62份、加入的消泡剂为0.20-0.26份、加入的润湿剂为0.26-0.30份;

6、所述第二涂料按重量份数计算,加入的硅溶胶粘接剂为34-41份、加入的耐火材料为48-58份、加入的消泡剂为0.20-0.26份、加入的润湿剂为0.26-0.30份。

7、通过配比可以看出面层涂料要求粘度高,能够提高零件表面粗糙度。

8、在以上技术方案的基础上,优选的,石英粉、α-半水石膏、滑石粉的质量比为(2-1):(0.8-1.2):(0.8-1.2)。

9、用此配方可获得浇注前型壳强度较高,浇注后型壳溃散性较好的型壳。

10、优选地,所述耐火材料的粒度为270-320目。

11、第二方面,本发明还提供了本发明第一方面所述的铝合金熔模精密铸造制壳涂料的制备方法,包括以下步骤:

12、s10、分别称取所述第一涂料和所述第二涂料所需的材料硅溶胶粘接剂、耐火材料、消泡剂以及润湿剂;

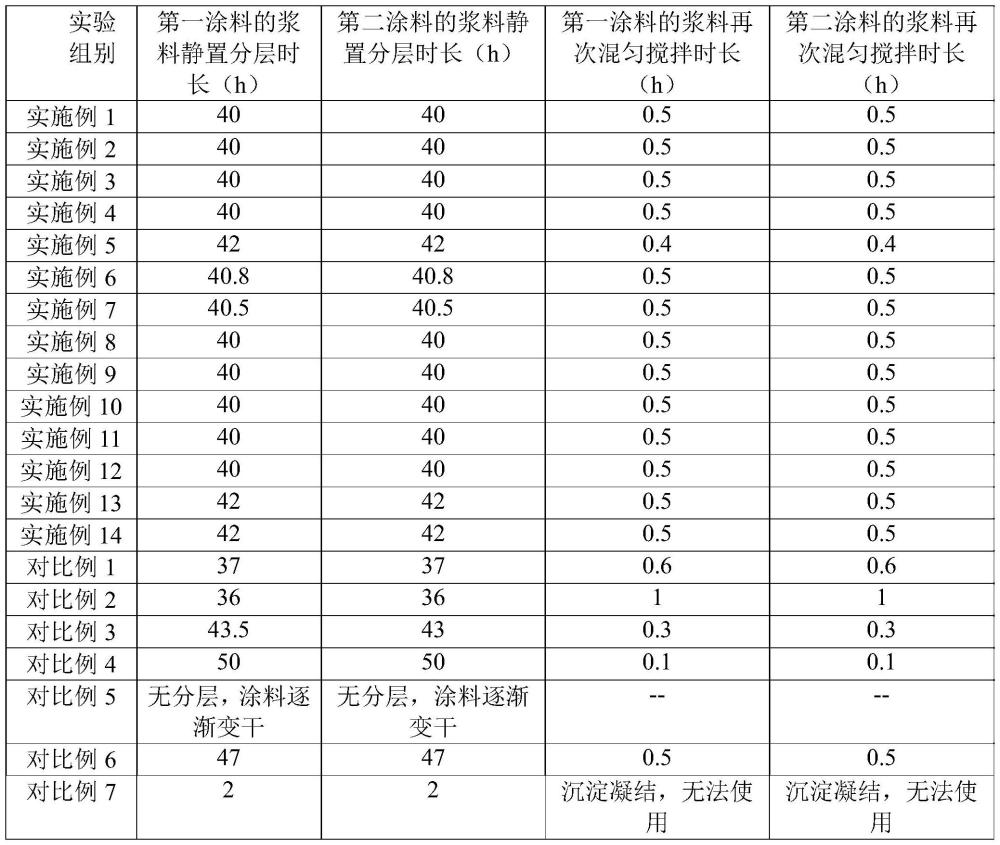

13、s20、将步骤s10称取的材料按粘结剂、润湿剂、耐火粉料、消泡剂先后顺序依次加入搅拌桶中,搅拌2-2.5h,分别获得第一涂料和第二涂料。

14、优选地,所述第一涂料的粘度为35-42s;所述第二涂料的粘度为28-38s。

15、第三方面,本发明提供了第一方面所述的涂料,在使用熔模铸造方法制备铝合金产品中的应用。

16、在以上技术方案的基础上,优选的,包括以下步骤:

17、s100、将组树的模组侵染所述第一涂料,撒沙,干燥4-6h,形成面层;

18、s200、将表面形成有面层型壳的模组通过浸染所述第二涂料,撒沙,干燥4-6h,在面层的表面形成加固层,面层和加固层一起形成了型壳;

19、s300、将所述型壳脱蜡,焙烧,浇注铝合金金属液,凝固冷却以及脱壳,获得铝合金产品。

20、在上述技术方案中,在步骤s300中,所述型壳焙烧温度为200-360℃,焙烧时间1.5-2.5h。

21、在以上技术方案的基础上,优选的,所述面层的层数不小于1,不大于3,例如,面层的数量可以为1层、2层,3层等。

22、本发明的一种耐腐蚀涂层及其制备方法相对于现有技术具有以下有益效果:

23、(1)本发明在涂料(第一涂料和第二涂料)中添加了α-半水石膏和滑石粉,铝合金的熔点与α-半水石膏的最低失水温度相差较大,滑石粉具有保湿并且提高材质耐热性的特质,滑石粉的添加能够提高α-半水石膏的脱水温度,通过调节滑石粉的添加量,可将型壳的失水温度提高,便于铝合金浇注的过程中,不会造成型壳开裂或者破损,型壳利用金属液的温度使α-半水石膏脱水,变成无强度的“死石膏”,提高浇注后型壳的溃散性。

24、(2)本发明在涂料(第一涂料和第二涂料)中添加了滑石粉,滑石粉具有分布弥散,不易凝结的优点,所以制作出来的型壳浆料可以长时间保持均匀,不沉淀结块,便于保存。

25、(3)本发明在涂料(第一涂料和第二涂料)中添加了α-半水石膏,由于α-半水石膏在220℃时强度高,所以本发明在焙烧制作型壳时,焙烧温度在200-360℃,焙烧时间在1.5-3h即可成型,大大降低了型壳焙烧的能耗。

26、(4)本发明型壳中的面层层数以及加固层层数可以根据产品特性需要进行调节,以调节型壳的所需强度。

技术特征:1.一种铝合金熔模精密铸造制壳涂料,其特征在于,包括第一涂料和第二涂料,所述第一涂料和所述第二涂料均包括以下材料:硅溶胶粘接剂、耐火材料和消泡剂,第一涂料还包括润湿剂,其中,所述耐火材料包括石英粉、α-半水石膏和滑石粉。

2.如权利要求1所述的铝合金熔模精密铸造制壳涂料,其特征在于,所述第一涂料按重量份数计算,加入的硅溶胶粘接剂为36-41份、加入的耐火材料为54-62份、加入的消泡剂为0.20-0.26份、加入的润湿剂为0.26-0.30份;

3.如权利要求2所述的铝合金熔模精密铸造制壳涂料,其特征在于,石英粉、α-半水石膏、滑石粉的质量比为(2-1):(0.8-1.2):(0.8-1.2)。

4.如权利要求1所述的铝合金熔模精密铸造制壳涂料,其特征在于,所述耐火材料的粒度为270-320目。

5.如权利要求1-4任一项所述的铝合金熔模精密铸造制壳涂料的制备方法,其特征在于,包括以下步骤:

6.如权利要求5所述的制备方法,其特征在于,所述第一涂料的粘度为35-42s;所述第二涂料的粘度为28-38s。

7.如权利要求1-4任一项所述的涂料,在使用熔模铸造方法制备铝合金产品中的应用。

8.如权利要求7所述的应用,其特征在于,包括以下步骤:

9.如权利要求8所述的应用,其特征在于,在步骤s300中,所述型壳焙烧温度为200-360℃,焙烧时间1.5-2.5h。

10.如权利要求8所述的应用,其特征在于,所述面层的层数不小于1,不大于3。

技术总结本发明提供一种铝合金熔模精密铸造制壳涂料、制备方法及应用,铝合金熔模精密铸造制壳涂料包括第一涂料和第二涂料,第一涂料和第二涂料均包括以下材料:硅溶胶粘接剂、耐火材料和消泡剂,第一涂料还包括润湿剂,耐火材料包括石英粉、α‑半水石膏和滑石粉,本发明在耐火粉料中添加了α‑半水石膏和滑石粉,铝合金的熔点与α‑半水石膏的最低失水温度相差较大,滑石粉具有保湿并提高材质耐热性的特质,添加滑石粉能够提高α‑半水石膏的脱水温度,通过调节滑石粉的添加量,可将型壳的失水温度提高,便于铝合金浇注的同时,不会造成型壳变形或者破损,型壳利用金属液的温度使α‑半水石膏脱水,变成无强度的“死石膏”,提高浇注后型壳的溃散性。技术研发人员:邱满元,苏少红,马波,蓝勇,孟令辉受保护的技术使用者:东风精密铸造有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260750.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表