用于大型工厂的生产智能制造MCS管理系统的制作方法

- 国知局

- 2024-08-05 12:07:13

本发明涉及生产管理,特别是涉及用于大型工厂的生产智能制造mcs管理系统。

背景技术:

1、智能制造mcs管理系统是一种专注于信息安全管理、资产管理和运维协助的系统。广泛应用于大型生产工厂,而大型生产工厂的设备通常具备复杂、高速、大型的特点,例如汽车制造业,汽车制造一般存在若干生产线用于制造汽车零件,最后由汽车零件进行组装以完成汽车制造;在生产线多,制造的零件种类繁多的情况下,若生产过程中存在设备故障或者生产资源分配不均,则会对大型生产工厂造成比较严重的后果;因此,对于大型生产工厂进行智能制造管理十分重要;

2、目前大型生产工厂的智能制造管通常固定生产线从事生产人数,或者由上级进行人员调动,这种传统的人员调度方式无法依据生产状态进行及时的人员调整,导致在实际生产过程中存在生产的人力资源利用不够合理,从而引发生产效率下降、瓶颈和拥堵、产品质量问题;此外,由于生产线超负荷运转,设备可能会过热或过载,增加故障发生的风险,进一步威胁大型工厂生产效率。

技术实现思路

1、基于此,有必要针对上述背景技术提到的问题,提供用于大型工厂的生产智能制造mcs管理系统。

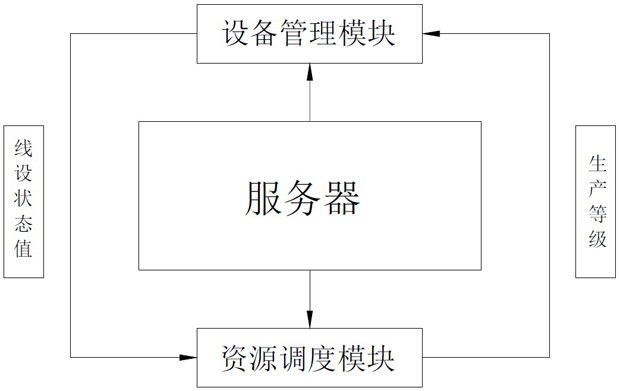

2、本发明的目的可以通过以下技术方案实现:用于大型工厂的生产智能制mcs管理系统,该系统包括服务器、设备管理模块和资源调度模块;

3、设备管理模块通过对各生产线内的设备状态进行深化分析以得到各设备的运行状态评估指数,依据运行状态评估指数对设备风险等级进行判定并执行相应设备交替操作;同时依据设备风险等级综合评估生产线的运行状态以得到线设状态值,并将其发送至资源调度模块;

4、资源调度模块通过对各生产线内的工人工作视频进行切割并进行特征提取以得到生产线内各采集时刻对应的状态岐准值,对各采集时刻对应的状态岐准值进行细化分析以得到调度参数;其中调度参数包括高度增调需求值、高度减调需求值、中度增调需求值和中度减调需求值;依据各采集时刻对应的状态岐准值对生产线内的调度需求进行分析以得到调度需求值;当调度需求值大于设定的需求阈值时说明该调度需求值对应的生产线需要进行人员调度,则调取生产线内的调度参数进行调度分析以生成调度策略,调度策略具体如下:

5、将生产线内各采集时刻对应的高度增调需求值、高度减调需求值、中度增调需求值和中度减调需求值分别进行求和计算以得到高增调总值、高减调总值、中增调总值和中减调总值,并将其分别记为c1、c2、c3和c4,将c1、c2、c3和c4代入设定的公式:进行计算以得到调度人数cz,其中b1、b2、b3、b4分别为设定的比例系数,且b1>b2>0>b3>b4,α为设定的人数转换系数;当调度人数为负数时,则表示该生产线需要调离工人的人数与调度人数的绝对值一致;当调度人数为正数时,则表示该生产线需要增调工人的人数与调度人数的绝对值一致;依据生产线的调度人数进行对应的工人调度以满足各生产线的生产需要。

6、在一些实施例中,通过对各生产线内的设备状态进行深化分析以得到各设备的运行状态评估指数,具体过程如下:

7、获取不同采集时刻设备运行参数,其中设备运行参数包括温度、功率、振动值,并将其分别记为tj、pj和zj,其中j=1,2,3……j,j取值为正整数,j表示的是采集时刻的总数,j为其中任意一个采集时刻的序号;调取当前生产线对应的生产等级,将其与设定的所有的生产等级进行比较匹配以得到对应的标准运行参数,其中标准运行参数包括标准温度ht、标准功率hp和标准振动值hz;将tj、pj、zj、ht、hp和hz代入设定的公式进行计算以得到j采集时刻对应运行状态值∆hj,其中h1、h2、h3分别为设定的比例系数,e为自然常数;

8、以时间为横坐标,以运行状态值为纵坐标得到运行状态值随时间变化曲线图;在状态点位置作曲线的切线,计算该切线对应的导数记为fj,将小于零的导数进行求和计算以得到状态恶化度记为k1,将大于零的导数进行求和计算并对和值进行取绝对值以得到状态好转度记为k2;将等于零的导数记为稳定导数,统计稳定导数的数量记为f1,提取稳定导数以及对应的采集时刻,按照其对应的采集时刻的时间先后顺序进行排列,将相邻稳定导数对应的采集时刻进行时间差值计算以得到稳定间隔,将稳定间隔与设定的间隔区间进行比较分析以得到低度稳定次数、中度稳定次数和高度稳定次数,并将其分别记为f2、f3和f4;将f1、f2、f3和f4代入设定的公式进行计算以得到状态稳定度k3,其中a1、a2、a3分别为设定的比例系数;

9、将导数fj、状态恶化度k1、状态好转度k2和状态稳定度k3代入设定的公式进行计算以得到运行状态评估指数fh,其中h4、h5、h6分别为设定的比例系数,e为自然常数。

10、在一些实施例中,依据运行状态评估指数对设备风险等级进行判定并执行相应设备交替操作,同时依据设备风险等级综合评估生产线的运行状态以得到线设状态值;具体过程如下:

11、将运行状态评估指数与设定的评估指数进行比较分析以将运行状态评估指数对应的设备分为一级风险设备、二级风险设备和三级风险设备;统计二级风险设备和三级风险设备的数量,并将其分别记为v1和v2;将v1和v2代入设定的公式vz=a4×v1+a5×v2进行计算以得到线设状态值vz,其中a4、a5分别为设定的比例系数,以此类推可得到每条生产线的线设状态值;

12、若生成一级风险设备时,调取该设备的编号、位置、备用设备位置以及对应的维护工程师;获取备用设备位置,选取其中距离一级风险设备最近的备用设备为目标备用设备;发送位置获取指令至维护工程师的移动端以得到维护工程师目前所在位置,将与目标备用设备的之间的距离最短的维护工程师为目标维护工程师,并将目标备用设备位置和一级风险设备的编号、位置发送至目标维护工程师;将目标工程师与目标备用设备之间的距离和目标备用设备与一级风险设备的之间距离进行求和计算以得到总路程,将总路程与设定的所有路程进行比对以匹配到对应的过渡时长,则控制生产线运行时长与过渡时长一致后则进行设备交替操作,当完成设备交替操作后,则启动目标备用设备,并停用一级风险设备。

13、在一些实施例中,通过对各生产线内的工人工作视频进行切割并进行特征提取以得到生产线内各采集时刻对应状态岐准值,其中提取过程如下:

14、任取其中一个工人的工作视频,将该工人的工作视频进行均匀切割以得到若干片段,识别片段内工人的动作;设定每条生产线均对应一个工作动作集合,将动作与对应生产线的工作动作集合进行匹配,当匹配成功时则将片段记为有效片段;反之则为无效片段;将生成的有效片段和无效片段按照其在对应的工作视频中的位置进行排列以得到工人的动作解析轨迹;将动作解析轨迹中的每个片段按照其在对应的工作视频中的位置进行编号,分别将相邻两个有效片段和无效片段的编号进行差值计算以得到有效间隔和无效间隔,并分别将动作解析轨迹中的有效间隔和无效间隔分别进行均值计算以得到有效间隔均值和无效间隔均值,并将其分别记为g1j和g2j;将g1j和g2j代入设定的公式进行计算以得到该工人在该采集时刻对应的工作视频中的工作状态值gzj,其中g1和g2分别为设定的比例系数,e为自然常数;以此类推可得到该采集时刻对应的工作视频中所有工人的工作状态值;将工作视频内所有工人的工作状态值进行均值计算以得到该生产线的工作状态值;获取当前生产线内的生产等级,将当前生产线内的生产等级与所有设定的生产等级进行匹配以得到对应的标准生产状态值记为hg;将hg和代入设定的公式进行计算以得到该采集时刻对应的状态歧准值ghj,以此类推可得到生产线内每个采集时刻对应的状态歧准值。

15、在一些实施例中,对各采集时刻对应的状态岐准值进行细化分析以得到调度参数的具体过程如下:

16、将状态歧准值与设定的歧准区间进行比较分析,当状态歧准值大于设定的歧准区间中的最大值时,则将采集时刻记为高需求时刻,并将该采集时刻对应的状态歧准值记为高需求值;若生产线的工作状态值大于标准生产状态值时,则进一步将高需求值记为高度增调需求值;若生产线的工作状态值小于标准生产状态值时,则进一步将高需求值记为高度减调需求值;

17、当状态歧准值处于设定的歧准区间之内时,则将该采集时刻记为中需求时刻,并将该采集时刻对应的状态歧准值记为中需求值,若生产线的工作状态值大于标准生产状态值时,则进一步将中需求值记为中度增调需求值;若生产线的工作状态值小于标准生产状态值时,则进一步将中需求值记为中度减调需求值;

18、将高度增调需求值、高度减调需求值、中度增调需求值和中度减调需求值记为该生产线的调度参数。

19、在一些实施例中,依据各采集时刻对应的状态岐准值对生产线内的调度需求进行分析以得到调度需求值,其中调度需求分析具体过程为:

20、以时间为横坐标,以状态歧准值为纵坐标得到该生产线内的状态歧准值随时间变化曲线图;于歧准点作曲线的切线以得到该歧准点对应的切线,利用数据拟合求取切线表达式,对切线表达式进行求导操作以得到该歧准点对应的歧准导数记为lj;利用设定的公式进行计算以得到调度需求值bz,其中g3、g4、g5、g6分别为设定比例系数,为不同采集时刻的歧准导数均值;以此类推可得每个生产线内的调度需求值。

21、在一些实施例中,资源调度模块还用于对进行调度之后各生产线的产能分析以得到产能值,依据产能值判定生产线的生产等级;具体过程如下:

22、获取工人调度之后的各生产线产能参数,其中产能参数包括单位时间内的产量、良品率和能源消耗量,并将其分别记为n1、n2和n3;将n1、n2和n3代入设定的公式进行计算以得到产能值nz,其中b5、b6、b7分别为设定的比例系数;将产能值与设定的产能阈值进行比较分析,当产能值大于设定的产能区间中的最大值,则输出一级生产;当产能值处于设定的产能区间之内时,则输出二级生产;当产能值小于设定的产能区间中的最小值时,则输出三级生产;提取各生产线的生产等级发送至设备管理模块。

23、与现有技术相比,本发明的有益效果是:

24、1、设备管理模块通过对设备的运行参数进行分析和比较得到设备的运行状态评估指数以反映设备的运行状态,从而及时发现设备的问题和隐患;依据运行状态评估指数进行阈值比较分析以判断设备的风险等级,进而采取相应的措施,实现提高设备替换的效率、减少生产线中断时间,并保持生产线的稳定运行,从而提升生产效率;

25、2、资源调度模块通过对各生产线内工人的工作状态进行监控和分析,能够实时了解人员的工作情况,从而生成合理的调度策略;通过优化人员调度以实现人力资源的合理利用,提高生产效率和整体生产制造的智能化水平;同时还确保生产线的工作状态与生产等级、标准要求相符,从而达到优化资源调度的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。