一种用于热转印接受片的水性承印层原料制备工艺的制作方法

- 国知局

- 2024-08-05 12:06:34

本申请涉及聚合工艺,具体涉及一种用于热转印接受片的水性承印层原料制备工艺。

背景技术:

1、近几年来,通过利用发热打印头或激光等加热介质对含有升华性染料的热转印层的色带进行加热,在转印层接收片上形成图像的升华转印记录方式受到了广泛的关注,并且在各种领域中,热升华打印技术作为信息记录单元被利用,根据这样的热升华打印方式,能够在极短的时间内形成全色阶图像,得到再现性和灰度性优异的中间色与全色,形成与银盐照片相当的高品质图像;其中热转印接收片的结构组成包括承印层、隔热层、基材和背涂层,而承印层是热转印接收片的必要结构,在承印层上由具有染料层的热升华色带通过热升华形成图像,因此可以使用容易接受升华性染料的原料来提高通过热转印接受片生成图像的质量。

2、现有的常用于承印层的原材料主要包括聚丙烯树脂、聚醋酸乙烯酯、聚对苯二甲酸乙二醇酯、聚酯树脂和氯乙烯系树脂等,较为优选的材料为氯乙烯系树脂等,其中氯乙烯系树脂虽然在热转印接收片上具有较好的转印效果,但是氯乙烯仍存在热稳定性差、韧性擦差、冲击强度低等问题,通过现有的各种制备工艺对氯乙烯树脂复合物进行改进,提高了氯乙烯树脂复合物的稳定性、冲击强度等方面的性能,但对于氯乙烯树脂复合物制备过程中传统的对聚合温度的自动控制精度仍然较低,进而影响了制备的氯乙烯树脂复合材料的性能,影响热转印接受片的转印效果。

技术实现思路

1、为了解决上述技术问题,本申请提供一种用于热转印接受片的水性承印层原料制备工艺,以解决现有的问题。

2、本申请的一种用于热转印接受片的水性承印层原料制备工艺采用如下技术方案:

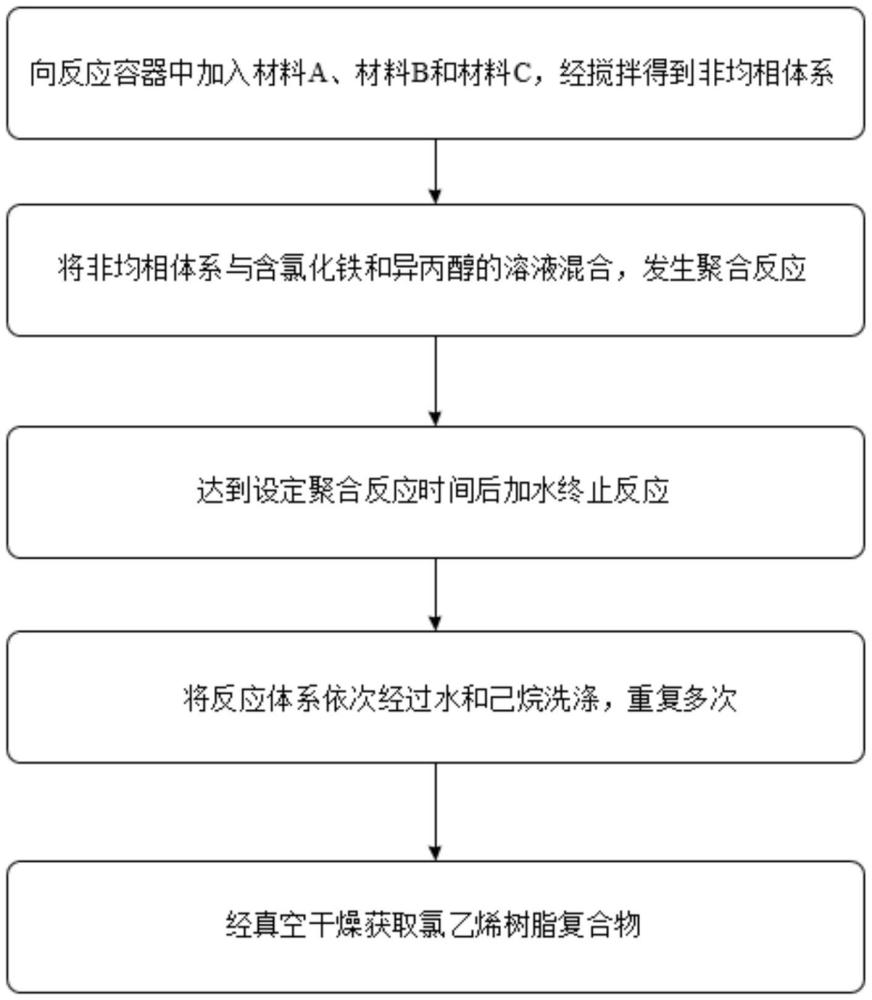

3、本申请一个实施例提供了一种用于热转印接受片的水性承印层原料制备工艺,该方法包括以下步骤:

4、制备非均相体系:向反应容器中加入材料a、材料b和材料c,经搅拌得到非均相体系;

5、聚合反应:将非均相体系与含氯化铁和异丙醇的溶液混合,发生聚合反应,在聚合反应过程中对聚合温度进行调控,具体的调控过程如下:

6、通过多个温度传感器采集聚合反应过程中的聚合温度数据,基于聚合温度数据的动态变化情况确定各采集时刻的承印原料制备动态显著系数;

7、基于所有采集时刻的所述承印原料制备动态显著系数的最值,并结合各温度传感器所采集聚合温度的波动特征确定制备局部动态波动敏感指数;

8、基于所述制备局部动态波动敏感指数,确定承印原料制备波动对比系数,进而结合pid控制器对聚合温度进行调控;

9、制备氯乙烯树脂复合物:达到设定聚合反应时间后加水终止反应,将反应体系依次经过水和己烷洗涤,重复多次,经真空干燥获取氯乙烯树脂复合物。

10、在一些实施例中,所述材料a、材料b和材料c的质量比为3:8:8。

11、在一些实施例中,所述材料a为固态聚氯乙烯,其中,聚合物重均分子量为80~300kg/mol,分子量分布指数为1.6~3,粒径为50~150μm。

12、在一些实施例中,所述材料b为异丁烯溶液,所述材料c为质量比1:1:22:76的氯化钠、氯化钾、氯化锂和水进行混合获取。

13、在一些实施例中,所述聚合反应过程中聚氯乙烯、氯化铁、异丙醇和异丁烯的摩尔比为4×10-3:6.5×10-2:6×10-2:1。

14、在一些实施例中,所述各采集时刻的承印原料制备动态显著系数的确定过程为:

15、将各采集时刻所有温度传感器的聚合温度数据组成各采集时刻的承印制备瞬时特征序列,获取所述承印制备瞬时特征序列对应的一阶差分序列,将一阶差分序列的均值作为各采集时刻的承印制备特征置信系数;

16、分析各采集时刻与其他采集时刻的承印制备瞬时特征序列之间的距离,记为各采集时刻的瞬时距离;分析各采集时刻与其他采集时刻的承印制备特征置信系数之间的差异,记为各采集时刻的置信差异;

17、所述各采集时刻的承印原料制备动态显著系数与各采集时刻的所有所述瞬时距离成正相关,与各采集时刻分析得到的所有所述置信差异成负相关。

18、在一些实施例中,所述制备局部动态波动敏感指数的确定过程为:

19、将每个温度传感器在所有采集时刻的聚合温度数据组成每个温度传感器的承印制备特征分析序列;

20、分别统计所有采集时刻的承印原料制备动态显著系数的最小值和最大值所对应的时刻,记为最小显著时刻和最大显著时刻,将最小显著时刻和最大显著时刻构成的时间区间作为相对局部动态分析时间区间;

21、将每个温度传感器的承印制备特征分析序列在所述相对局部动态分析时间区间内所有聚合温度数据的方差,作为每个温度传感器的第一分析特征值,将所有采集时刻的承印原料制备动态显著系数的均值作为第二分析特征值;

22、根据每个温度传感器的第一分析特征值以及所述第二分析特征值,得到每个温度传感器的制备局部动态波动敏感指数,其中,所述制备局部动态波动敏感指数分别与每个温度传感器的第一分析特征值以及所述第二分析特征值成正相关。

23、在一些实施例中,所述确定承印原料制备波动对比系数,进而结合pid控制器对聚合温度进行调控,具体包括:

24、将每个温度传感器的制备局部动态波动敏感指数在所有温度传感器的所述制备局部动态波动敏感指数中的占比,作为每个温度传感器的承印原料制备波动对比系数;

25、分析当前采集时刻每个温度传感器采集的聚合温度数据与预设聚合反应温度之间的差值,将所述差值与每个温度传感器的承印原料制备波动对比系数的乘积,作为每个温度传感器的第一差异参数;

26、将所有温度传感器的第一差异参数的均值作为pid控制器的输入,得到反应容器中聚合温度控制的输出值。

27、在一些实施例中,所述氯乙烯树脂复合物包括聚氯乙烯颗粒以及包覆在所述聚氯乙烯颗粒表面的聚氯乙烯接枝共聚物。

28、在一些实施例中,所述聚氯乙烯接枝共聚物为聚氯乙烯主链连接有多个异丁烯基聚合物链锻支链的聚合物,其中异丁烯基聚合物链段支链的总质量含量为15wt%。

29、本申请至少具有如下有益效果:

30、本申请通过在氯乙烯树脂复合材料制备过程中将氯乙烯树脂和异丁烯基聚合物链段两相分散均匀,并在制备过程中反应容器中聚合温度的自动控制方面采用多个温度传感器进行聚合温度数据采集,并通过综合多个温度传感器在不同采集时刻聚合温度的局部动态相对变化关系分析结果并结合pid控制器对聚合温度进行精准控制,其有益效果在于考虑聚合反应过程中采集数据受工艺制备环境的影响,通过多个温度传感器的综合状态对比划分时间区间对不同温度传感器的聚合温度的偏差结果进行整合,准确反映聚合反应的温度偏差,进而提高利用pid控制器对氯乙烯树脂复合物制备过程中聚合温度的控制精度,提高制备的氯乙烯树脂复合材料的质量。

技术特征:1.一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,该工艺包括以下步骤:

2.如权利要求1所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述材料a、材料b和材料c的质量比为3:8:8。

3.如权利要求1所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述材料a为固态聚氯乙烯,其中,聚合物重均分子量为80~300kg/mol,分子量分布指数为1.6~3,粒径为50~150μm。

4.如权利要求3所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述材料b为异丁烯溶液,所述材料c为质量比1:1:22:76的氯化钠、氯化钾、氯化锂和水进行混合获取。

5.如权利要求4所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述聚合反应过程中聚氯乙烯、氯化铁、异丙醇和异丁烯的摩尔比为4×10-3:6.5×10-2:6×10-2:1。

6.如权利要求1所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述各采集时刻的承印原料制备动态显著系数的确定过程为:

7.如权利要求6所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述制备局部动态波动敏感指数的确定过程为:

8.如权利要求7所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述确定承印原料制备波动对比系数,进而结合pid控制器对聚合温度进行调控,具体包括:

9.如权利要求1所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,所述氯乙烯树脂复合物包括聚氯乙烯颗粒以及包覆在所述聚氯乙烯颗粒表面的聚氯乙烯接枝共聚物。

10.如权利要求9所述的一种用于热转印接受片的水性承印层原料制备工艺,其特征在于,

技术总结本申请涉及聚合工艺技术领域,具体涉及一种用于热转印接受片的水性承印层原料制备工艺,该工艺包括:制备非均相体系:向反应容器中加入材料A、材料B和材料C,经搅拌得到非均相体系;聚合反应:将非均相体系与含氯化铁和异丙醇的溶液混合,发生聚合反应,在聚合反应过程中根据不同位置的聚合温度数据变化情况,对反应容器中聚合温度进行调控,制备氯乙烯树脂复合物:达到设定聚合反应时间后加水终止反应,将反应体系依次经过水和己烷洗涤,重复多次,经真空干燥获取氯乙烯树脂复合物。本申请可准确反映聚合反应的温度偏差,提高利用PID控制器对氯乙烯树脂复合物制备过程中聚合温度的控制精度,进而提高原料制备质量。技术研发人员:莫斌,吴兴泽,贺梦凡,唐国初受保护的技术使用者:湖南鼎一致远科技发展股份有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261103.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。