一种筒体结构3D打印方法与流程

- 国知局

- 2024-08-05 12:16:52

本发明涉及金属增材制造,尤其涉及一种筒体结构3d打印方法。

背景技术:

1、在激光选区熔化成形技术因其层层铺粉,逐层累加的技术特点。对于悬空结构或小角度区域需要添加额外的块状支撑(弱支撑)。同时为了防止零件变形,往往需要添加实体支撑结构进行控形。然而对于一些薄壁结构,尤其是对同心度、圆度有较高要求的多层筒体结构而言,弱支撑无法有效支撑零件成形,若支撑强度太高难以去除。尤其在操作空间较为狭小时,支撑去除难度大,严重时会对零件本体造成伤害。

2、对于激光选区熔化成形筒体类零件,尤其是薄壁筒体变形控制,若筒体零件为高应力钛合金、高温合金、模具钢等材料,大尺寸筒体在成形过程中因激光束与粉末作用,其瞬间升温、冷却的特点,在零件内部产生极高的温度梯度,进而产生较大的应力。筒体壁厚较小,在成形过程中极易发生收缩变形,严重时产生错位,导致无法完整成形。

技术实现思路

1、本发明的目的在于提供一种筒体结构3d打印方法,以解决现有激光选区熔化成形筒体类零件实体支撑及弱支撑难以去除的技术问题。

2、为实现上述目的,本发明的一种筒体结构3d打印方法的具体技术方案如下:

3、一种筒体结构3d打印方法,包括以下步骤,步骤1:设置好实体支撑及块状支撑台架;

4、步骤2:将设置好的三维模型导入激光选区熔化成形添加块状支撑的专用软件中;

5、步骤3:对块状支撑、筒体零件及块状支撑台架按照特定厚度t进行切片;

6、步骤4:将切片文件导入激光选区熔化成形专用成形软件中,再分别设置烧结参数,再对每个切片设置对应的烧结参数,此时即生成打印程序;

7、步骤5:安装刮刀,进行铺粉,通过往复运动直至打印平台上铺粉厚度小于特定分层厚度t的粉末;并打印设备舱门,充保护气体,开启基板加热至80~200℃;

8、步骤6:当成形仓室内氧含量降至50ppm时,打开打印程序,激光器出光进行打印,激光器扫描完当前层后,成形仓下降特定分层厚度,刮刀再次铺粉,激光器沿着当前层零件截面进行扫描,依次循环往复直至零件所有分层打印完毕;

9、步骤7:打印结束后,待基板温度降至80℃以下,打开舱门,不断上升打印平台,将包围零件的原材料粉末收集到粉筒内;

10、步骤8:将打印平台上升至最高位置,拆下连接基板与设备的固定螺栓,将零件与基板从打印设备内取出;

11、步骤9:采用振动、气枪及压缩空气吹扫将零件表面附着及块状支撑间隙的粉末清理干净;

12、步骤10:对零件与基板一起热处理,消除打印应力避免变形开裂;采用线切割将筒体从基板切下,用钳工工具将块状支撑与筒体分离,分离后各花瓣与筒体已不再直接接触,使用镊子将其从筒体内去除,最后采用电动磨头对块状支撑根部进行打磨,将筒体挡板底部打磨光顺,至此即可得到完整的筒体。

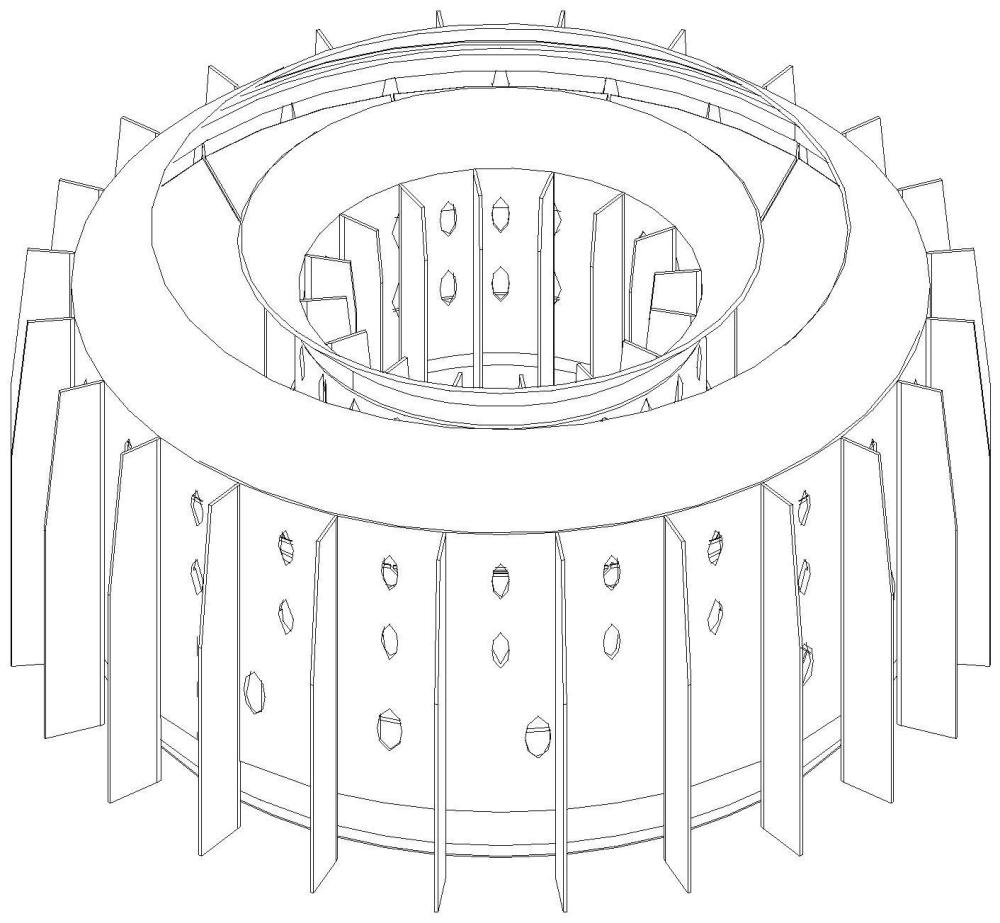

13、进一步地,所述筒体包括内筒体和外筒体,所述筒体底部为弧形结构,所述外筒体上设有朝内倾斜的第一弧形板,所述内筒体上设置有朝外倾斜的第二弧形板,所述外筒体内侧壁设置有倒扣的第一环形挡板和第二环形挡板,所述内筒体的内侧壁设置有倒扣的第三挡板和正向放置的第四挡板,所述外筒体和内筒体的弧形相连部位设置有第一翘曲挡板和第二翘曲挡板,所述外筒体的侧壁上均匀开设有椭圆形通孔,所述筒体底部开设有圆形通孔。

14、进一步地,所述实体支撑包括第一固定板、第二固定板、第三挡板、第一块状支撑台架和第二块状支撑台架,所述第一固定板和第二固定板分别与内筒体和外筒体相连结。

15、进一步地,所述第一固定板呈辐射状围绕外筒体分布,所述第一固定板与所述外筒体接触部位设置为尖锐箭头型,所述第一固定板从所述筒体底部一直延伸至第一弧形板上。

16、进一步地,所述第二块状支撑台架和第一块状支撑台架为环形薄壁结构,所述块状支撑台架设置在内筒体和外筒体之间的空腔之中,将所述块状支撑台架沿镜像均匀分布为花瓣型结构,所述支撑台架整体尺寸小于第一弧形板和第二弧形板的间隙尺寸,所述支撑台架底部设置有倒v型结构,所述支撑台架的根部位于所述筒体底部的圆形通孔内。

17、进一步地,所述步骤5:将切片文件导入激光选区熔化成形专用成形软件中,再分别设置烧结参数,再对每个切片设置对应的烧结参数,此时即生成打印程序;设置烧结参数后对筒体零件切片,按照其切片厚度t,设置为对其每一层进行烧结,即沿高度方向按照分层厚度t,逐层打印成形;对于块状支撑切片,按照分层打印厚度t,设置隔层烧结;通过烧结层的设定,块状支撑在高度方向上间隔一层才烧结一层;对于块状支撑台架切片,按照零件的分层打印厚度t,设置为对其每一层进行烧结;即沿高度方向按照分层厚度t,逐层打印成形,再对每个切片设置对应的烧结参数,此时即生成打印程序。

18、进一步地,打印激光功率为200至500w;激光扫描速度为800至4800mm/s;分层厚度为0.01至0.04mm;激光搭接为0.06~0.1mm。

19、进一步地,所述第一弧形板与第二弧形板的夹角为25°至90°,所述第一翘曲挡板和第二翘曲挡板与水平面夹角均为20°至90°。

20、进一步地,所述内筒体的内径越大第二固定板的数量越多。

21、进一步地,所述第一块状支撑台架上设置有上部翅片和下部翅片,所述第二块状支撑台架上设置有第三翅片。

22、本发明提供的一种筒体结构3d打印方法具有以下优点:

23、为了解决这些问题,本申请通过设置块状支撑台架将块状支撑托举,减少其长度,同时也能与挡板接触。块状支撑台架主要起到降低块状支撑长度,提供块状支撑与挡板相接触的台面,充当支撑腿的作用。将支撑台架沿镜像均分为花瓣型结构,使其通过线切割的方式就可将其与成形基板分离。在块状支撑台架底部开设有倒v型镂空,使支撑腿恰好位于筒体底部的圆形孔内,不用与筒体接触,避免了对筒体造成伤害。对支撑腿底部进行倒角处理,以减少支撑腿与筒体底部的接触面积,通过形成尖角,在钳工去除时冲击力在此处形成应力集中进而使得支撑腿易与筒体脱离。通过烧结层的设定,块状支撑在高度方向上间隔一层才烧结一层。大幅度降低了烧结层数,显著提升了块状支撑烧结效率。

技术特征:1.一种筒体结构3d打印方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的筒体结构3d打印方法,其特征在于,所述筒体包括内筒体(12)和外筒体(5),所述筒体底部为弧形结构,所述外筒体(5)上设有朝内倾斜的第一弧形板(1),所述内筒体(12)上设置有朝外倾斜的第二弧形板(2),所述外筒体(5)内侧壁设置有倒扣的第一环形挡板(3)和第二环形挡板(4),所述内筒体(12)的内侧壁设置有倒扣的第三挡板(9)和正向放置的第四挡板(10),所述外筒体(5)和内筒体(12)的弧形相连部位设置有第一翘曲挡板(6)和第二翘曲挡板(8),所述外筒体(5)的侧壁上均匀开设有椭圆形通孔(11),所述筒体底部开设有圆形通孔(7)。

3.根据权利要求2所述的筒体结构3d打印方法,其特征在于,所述实体支撑包括第一固定板(13)、第二固定板(14)、第一块状支撑台架(15)和第二块状支撑台架(16),所述第一固定板(13)和第二固定板(14)分别与内筒体(12)和外筒体(5)相连结。

4.根据权利要求3所述的筒体结构3d打印方法,其特征在于,所述第一固定板(13)呈辐射状围绕外筒体(5)分布,所述第一固定板(13)与所述外筒体(5)接触部位设置为尖锐箭头型,所述第一固定板(13)从所述筒体底部一直延伸至第一弧形板(1)上。

5.根据权利要求3所述的筒体结构3d打印方法,其特征在于,所述第二块状支撑台架(16)和第一块状支撑台架(15)为环形薄壁结构,所述块状支撑台架设置在内筒体(12)和外筒体(5)之间的空腔之中,将所述块状支撑台架沿镜像均匀分布为花瓣型结构,所述块状支撑台架整体尺寸小于第一弧形板(1)和第二弧形板(2)的间隙尺寸,所述支撑台架底部设置有倒v型结构,所述支撑台架的根部(20)位于所述筒体底部的圆形通孔(7)内。

6.根据权利要求1所述的筒体结构3d打印方法,其特征在于,打印激光功率为200至500w;激光扫描速度为800至4800mm/s;分层厚度为0.01至0.04mm;激光搭接为0.06~0.1mm。

7.根据权利要求2所述的筒体结构3d打印方法,其特征在于,所述第一弧形板(1)与第二弧形板(2)的夹角为25°至90°,所述第一翘曲挡板(6)和第二翘曲挡板(8)与水平面夹角为20°至90°。

8.根据权利要求2所述的筒体结构3d打印方法,其特征在于,所述内筒体(12)的内径越大第二固定板(14)的数量越多。

9.根据权利要求3所述的筒体结构3d打印方法,其特征在于,所述第一块状支撑台架(15)上设置有上部翅片(17)和下部翅片(18),所述第二块状支撑台架(16)上设置有第三翅片(19)。

技术总结本发明涉及金属增材制造技术领域,为了解决现有激光选区熔化成形筒体类零件实体支撑及弱支撑难以去除的难题的技术问题,本发明公开了一种筒体结构3D打印方法,包括将设置好的三维模型导入激光选区熔化成形添加块状支撑的专用软件中进行切片;将切片文件导入激光选区熔化成形专用成形软件中,再分别设置烧结参数,再对每个切片设置对应的烧结参数,生成打印程序;安装刮刀,进行铺粉并打印设备舱门:打印结束后,再打开舱门收集到粉筒内;拆下固定螺栓,将零件与基板从打印设备内取出;将粉末清理干净;对零件与基板一起热处理,将筒体从基板切下后与筒体分离将其从筒体内去除,最后进行打磨至光顺,从而得到完整的筒体。技术研发人员:韩向阳,刘普祥,李浩权,忤博,熊赣金,梁召峰受保护的技术使用者:深圳市华阳新材料科技有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/261927.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表