一种用于碳化硅衬底研磨用团聚钻石液的制备方法与流程

- 国知局

- 2024-08-05 12:19:31

本发明涉及碳化硅衬底抛光工艺,更具体地说,涉及一种用于碳化硅衬底研磨用团聚钻石液的制备方法。

背景技术:

1、碳化硅是一种广泛用于各种应用领域的人工合成材料,其具有许多独特的性质和应用优势。碳化硅由碳和硅元素组成,其晶体结构类似于金刚石,因此也被称为碳化硅石。碳化硅具有非常高的硬度且具有优异的热导率、良好的化学稳定性以及优异的电绝缘性能和半导体性质,因此适用于化学工业和电子设备的制造。在电子器件制造领域,碳化硅被广泛应用于制造功率器件、射频器件和光电子器件等。碳化硅的抛光领域已有较多的研究工作,因碳化硅表面惰性使得其抛光移除需要借助化学作用是表面活化,采用较多的为硬质磨料,例如钻石颗粒和氧化铝颗粒,引起超高的硬度而造成抛光过程中产生划伤和表面缺陷,最终影响表面粗糙度,此外国产抛光液中常含有强酸、强碱和重金属离子,其抛光废液会对环境造成极为严重的污染。

2、为解决上述背景技术中存在的问题,经检索,检索到一项专利号为“202410023891.6”,名称为“一种用于碳化硅衬底片cmp抛光液的制备方法”的中国发明专利,其中cmp抛光液由磨料1-10%、分散稳定剂0.01-5%、润湿分散剂0.001%-0.1%、流变助剂0.1-0.3%、抛光促进剂0.01-5%、消泡剂0.01-0.1%、有机溶剂1-10%、氧化剂0.5-5%和ph调节剂组成,余量为去离子水,制备过程将原料按顺序依次加入去离子水中,高速搅拌至均匀混合,室温下陈化10~20分钟,重启搅拌至形成均匀流体浆料,即得碳化硅衬底片cmp抛光液;该专利通过采用稀土氧化物氧化铈磨料、专有的配方和环保原料,解决了上述工艺中出现的,磨料打磨效率低、易造成划痕,料浆的悬浮稳定性和抛光稳定性较弱,配方不够环保等问。

3、但是该发明存在以下问题,其需要研磨液流量较大,通常需要200ml/min,导致成本过高;此外,现有技术中还有另一种研削工艺使用减薄砂轮,很依赖进口设备,进口砂轮,导致生产成本过高。

4、本发明可以起到降低碳化硅衬底研磨工艺的加工成本,降低碳化硅研磨时研磨液体的使用量,进而降低工艺成本的同时保持工作效率不变,且碳化硅衬底表面研磨效果更好的作用。

技术实现思路

1、本发明旨在于解决上述背景技术提出的技术问题,本发明提供如下技术方案:一种用于碳化硅衬底研磨用团聚钻石液的制备方法,所述碳化硅衬底研磨用团聚钻石液由磨料一3-10%、磨料二1-3%、研磨介质3-10%、研磨助剂1-10%、极压剂0.5-2%、消泡剂0.1-1%、表面活性剂0.1-3%,以及ph调节剂组成,余量为去离子水;所述磨料一为团聚金刚石研磨粉;所述磨料二为氧化铝粉;所述研磨介质为醇类化合物;所述极压剂为硫化物或磷化合物的任意一种;所述研磨助剂由润滑剂1-8%、冷却剂5-7%之间、清洁剂0.1-1%、防锈剂0.05-0.1%组成;所述消泡剂为聚醚类消泡剂;所述表面活性剂为二烷基硫酸盐、十二烷基苯磺酸盐或十二烷基胺氧化物任意一种;所述ph调节剂为有机酸或无机酸。

2、进一步的优选方案:所述碳化硅衬底研磨用团聚钻石液由磨料一7-10%、磨料二2-2.5%、研磨介质3-6%、研磨助剂1.5-2%、极压剂0.5-1%、消泡剂0.1-1%、表面活性剂0.1-3%,以及ph调节剂组成,余量为去离子水。

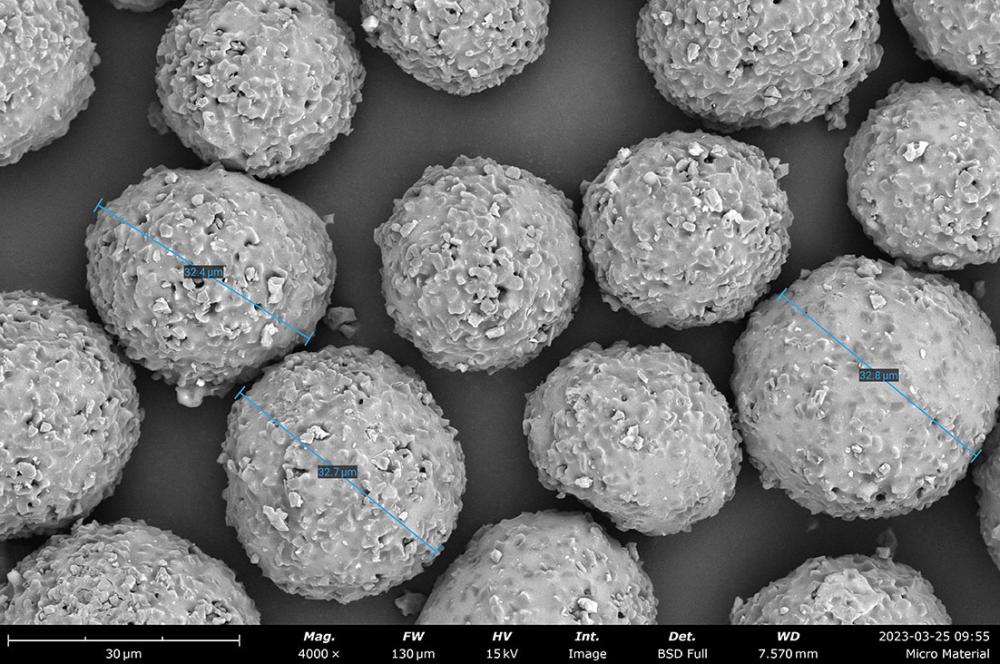

3、进一步的优选方案:所述述磨料一为1-3um的单晶金刚石制备的团聚金刚石粉,所述团聚金刚石粉的直径在20um-40um。

4、进一步的优选方案:所述单晶金刚石直径为1.5um,团聚金刚石粉的直径是32um,所述研磨介质为乙二醇。

5、进一步的优选方案:所述单晶金刚石直径为2um,团聚金刚石粉的直径是35um,所述研磨介质为三甘醇。

6、进一步的优选方案:所述单晶金刚石直径为3um,团聚金刚石粉的直径是35um,所述研磨介质为乙二醇。

7、进一步的优选方案:碳化硅衬底研磨用团聚钻石液搭配树脂蜂窝垫使用。

8、一种用于碳化硅衬底研磨用团聚钻石液的制备方法:用于制备团聚钻石液,包括

9、步骤一、将磨料一、磨料二、研磨介质、研磨助剂、极压剂、表面活性剂依次加入去离子水中,同时搅拌均匀,形成悬浊液;

10、步骤二、加入ph调节剂和消泡剂加至步骤一的悬浊液中,至ph为3-4.8;

11、步骤三、对混合好的抛光液进行过滤,去除其中的大颗粒杂质;

12、步骤四,将步骤二中悬浊液在室温下静置陈化20min~30min后进行高速分散,得到碳化硅衬底研磨用团聚钻石液。

13、有益效果

14、1.本发明中通过高速分散,使得团聚金刚石粉在液体中均匀悬浮,从而不易挥发,在对碳化硅衬底研磨时液体不易流失,进而使得研磨时所需要的液流量较低,相对与传统的单晶钻石研磨液,本团聚钻石液可以降低研磨耗液量70%,从而降低了,相对于传统的研削工艺,不需要进口设备及进口砂轮,本发明通过采用单晶金刚石制备团聚金刚石粉作为研磨主料,使得研磨碳化硅衬底时所需的研磨液流量得以降低,进而碳化硅衬底研磨工艺成本得到降低。

15、2.本发明中通过采用不同直径的单晶金刚石,制备而成不同直径的团聚金刚石粉,进而使得研磨效果不同,团聚金刚石粉直径越小,其去除效率和表面粗糙度都相对较低,进而其研磨后表面质量越高。

技术特征:1.一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:所述碳化硅衬底研磨用团聚钻石液由磨料一3-10%、磨料二1-3%、研磨介质3-10%、研磨助剂1-10%、极压剂0.5-2%、消泡剂0.1-1%、表面活性剂0.1-3%,以及ph调节剂组成,余量为去离子水;所述磨料一为团聚金刚石研磨粉;所述磨料二为氧化铝粉;所述研磨介质为醇类化合物;所述极压剂为硫化物或磷化合物的任意一种;所述研磨助剂由润滑剂1-8%、冷却剂5-7%之间、清洁剂0.1-1%、防锈剂0.05-0.1%组成;所述消泡剂为聚醚类消泡剂;所述表面活性剂为二烷基硫酸盐、十二烷基苯磺酸盐或十二烷基胺氧化物任意一种;所述ph调节剂为有机酸或无机酸。

2.如权利要求1所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:所述碳化硅衬底研磨用团聚钻石液由磨料一7-10%、磨料二2-2.5%、研磨介质3-6%、研磨助剂1.5-2%、极压剂0.5-1%、消泡剂0.1-1%、表面活性剂0.1-3%,以及ph调节剂组成,余量为去离子水。

3.如权利要求2所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:所述磨料一为1-3um的单晶金刚石制备的团聚金刚石粉,所述团聚金刚石粉的直径在20um-40um。

4.如权利要求3所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:单晶金刚石直径为1.5um,团聚金刚石粉的直径是32um,所述研磨介质为乙二醇。

5.如权利要求3所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:单晶金刚石直径为2um,团聚金刚石粉的直径是35um,所述研磨介质为三甘醇。

6.如权利要求3所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:单晶金刚石直径为3um,团聚金刚石粉的直径是35um,所述研磨介质为乙二醇。

7.如权利要求1所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:碳化硅衬底研磨用团聚钻石液搭配树脂蜂窝垫使用。

8.如权利要求1-7任一项所述的一种用于碳化硅衬底研磨用团聚钻石液的制备方法,其特征在于:包括

技术总结本发明提供了一种用于碳化硅衬底研磨用团聚钻石液的制备方法,碳化硅衬底研磨用团聚钻石液由磨料一3‑10%、磨料二1‑3%、研磨介质3‑10%、研磨助剂1‑10%、极压剂0.5‑2%、消泡剂0.1‑1%、表面活性剂0.1‑3%,以及PH调节剂组成,余量为去离子水;磨料一为团聚金刚石研磨粉;磨料二为氧化铝粉;研磨介质为醇类化合物;极压剂为硫化物或磷化合物的任意一种;研磨助剂由润滑剂1‑8%、冷却剂5‑7%之间、清洁剂0.1‑1%、防锈剂0.05‑0.1%组成;消泡剂为聚醚类消泡剂;表面活性剂为二烷基硫酸盐、十二烷基苯磺酸盐或十二烷基胺氧化物任意一种;PH调节剂为有机酸或无机酸。本发明在降低工艺成本的同时,能保持研磨效率不变,且研磨后表面质量得到进一步地提高。技术研发人员:陈斌,李浩杰,陶阳,袁高龙受保护的技术使用者:深圳中机新材料有限公司技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/262167.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表