一种高精度密集孔电路板加工方法与流程

- 国知局

- 2024-08-08 16:48:00

本发明涉及电路板加工领域,尤其涉及一种高精度密集孔电路板加工方法。

背景技术:

1、针对一些高精度探测仪领域的电路板,一般会在电路板上设计高精度的成片密集孔,作为粒子穿透的媒介,密集孔的设计能够使粒子充分形成雪崩现象,便于对粒子的探测。

2、对于此类电路板的加工,目前一般采取双面覆铜板→镀锡→机械钻孔→贴干膜→图形制作(曝光、显影、蚀刻、褪膜)→沉金表面处理的常规方式进行制作。

3、但此制作方法主要存在以下问题:

4、(1)铜箔在机械钻孔过程中,钻头在钻铜层及绝缘层时候会产生摩擦、拉扯作用,容易产生毛刺、铜牙等问题,对后续粒子发生过程产生不良影响。

5、(2)先镀锡,后钻孔,是为了使用锡层形成缓冲层,保护铜层不会因为钻头直接接触产生拉扯等问题,但由于锡层相对较“脆”,在钻孔过程中容易产生碎屑、披锋等问题,间接导致线路铜层的披锋问题,且镀锡后钻孔的制作成本较高。

6、(3)图形制作时,采用普通曝光方式,由于存在对位方式单一、对位系统不能够互补牵制的问题,容易产生上、下铜面偏位等问题,导致对粒子穿透产生影响。

7、基于以上问题,需要探索一种能够有效确保高精度密集孔精度和品质的制作方法。

技术实现思路

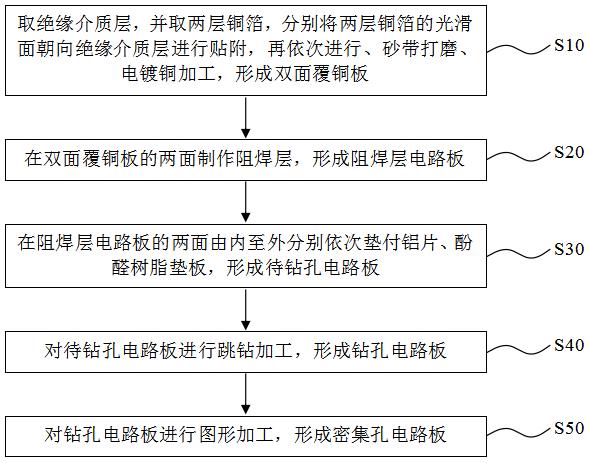

1、本发明旨在解决现有技术采用双面覆铜板→镀锡→机械钻孔→贴干膜→图形制作(曝光、显影、蚀刻、褪膜)的常规方式加工密集孔电路板,产生的毛刺、铜牙、披锋、对偏位的问题,提出一种高精度密集孔电路板加工方法,其特征在于,所述加工方法包括以下步骤:

2、s10:取绝缘介质层,并取两层铜箔,分别将两层所述铜箔的光滑面朝向所述绝缘介质层进行贴附,再依次进行、砂带打磨、电镀铜加工,形成双面覆铜板。

3、s20:在所述双面覆铜板的两面制作阻焊层,形成阻焊层电路板。

4、s30:在所述阻焊层电路板的两面由内至外分别依次垫付铝片、酚醛树脂垫板,形成待钻孔电路板。

5、s40:对所述待钻孔电路板进行跳钻加工,形成钻孔电路板。

6、s50:对所述钻孔电路板进行图形加工,形成所述密集孔电路板。

7、进一步地,所述双面覆铜板的铜面粗糙度rz≤3μm。

8、进一步地,所述阻焊层厚度为25μm至30μm。

9、进一步地,所述铝片的表面附着有热敏层,所述热敏层为二氧化钛层或钛酸钡层或碳酸钡层。

10、进一步地,所述酚醛树脂垫板的厚度为1.0mm至2.5mm,密度为900kg/m3至1500kg/m³,hd硬度为70度至95度。

11、进一步地,所述跳钻加工为:

12、将所述待钻孔电路板的钻孔图形区域分为若干个子区域;将整体钻孔资料按照若干个所述子区域划分形成分区钻孔资料;按照所述分区钻孔资料,在若干个所述子区域之间按照一定数量的孔数随机切换顺序钻孔加工,直至钻完所述整体钻孔资料对应的孔。

13、进一步地,所述跳钻加工的钻刀转速为20krpm至50krpm;进刀速为10mm/s至20mm/s;退刀速为100mm/s至150mm/s。

14、进一步地,所述一定数量的孔数为≤10个整数孔;所述随机切换顺序钻孔加工为对若干个所述子区域进行依次排序,按照所述排序的顺序进行所述≤10个整数孔的切换顺序钻孔加工。

15、进一步地,所述图形加工的流程为:前处理微蚀刻→贴干膜→曝光→显影→蚀刻→褪膜。

16、进一步地,,所述曝光采用对位系统进行对位曝光;所述对位系统包括:

17、板边对位孔:在所述跳钻加工的同时,在板边无效区域钻取板边对位孔;板中心对位孔:在板中心位置取一个所述跳钻加工形成的通孔,作为板中心对位孔;子区域对位孔:在若干个所述子区域的中心位置,分别选取一个所述跳钻加工形成的通孔,作为子区域对位孔;所述对位曝光为:采用所述板边对位孔结合所述板中心对位孔形成的第一对位系统进行第一次对位,随后采用各个所述子区域对位孔结合形成的第二对位系统进行第二次对位,将所述第一次对位的结果与所述第二次对位的结果进行比对,在误差容许范围内则形成对位结果。

18、本发明技术方案采用反向贴铜箔再进行抛光电镀的方式,使铜面的两面的粗糙度降低,防止钻孔毛刺等问题;采用丝印组焊+钻孔,防止因镀锡层产生的钻孔碎屑过大造成孔变形、孔披锋等问题;采用铝片+酚醛树脂垫板并采用跳钻的方式,能够有效防止钻孔孔形差、孔偏位等问题;采用板边对位孔+板中心对位孔+子区域中心对位孔的多点对位系统对位,能够有效确保板面的上、下铜层图形对称,防止图形偏移等问题;通过以上的技术改进,实现了高精度密集孔的电路板加工的有效制作,有效提升产品品质。

技术特征:1.一种高精度密集孔电路板加工方法,其特征在于,所述加工方法包括以下步骤:

2.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,所述双面覆铜板的铜面粗糙度rz≤3μm。

3.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,所述阻焊层厚度为25μm至30μm。

4.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,所述铝片的表面附着有热敏层,所述热敏层为二氧化钛层或钛酸钡层或碳酸钡层。

5.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,所述酚醛树脂垫板的厚度为1.0mm至2.5mm,密度为900kg/m3至1500kg/m3,hd硬度为70度至95度。

6.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,

7.如权利要求1所述的一种高精度密集孔电路板加工方法,其特征在于,所述跳钻加工的钻刀转速为20krpm至50krpm;进刀速为10mm/s至20mm/s;退刀速为100mm/s至150mm/s。

8.如权利要求6所述的一种高精度密集孔电路板加工方法,其特征在于,所述一定数量的孔数为≤10个整数孔;

9.如权利要求6所述的一种高精度密集孔电路板加工方法,其特征在于,所述图形加工的流程为:前处理微蚀刻→贴干膜→曝光→显影→蚀刻→褪膜。

10.如权利要求8所述的一种高精度密集孔电路板加工方法,其特征在于,所述曝光采用对位系统进行对位曝光;

技术总结本发明公开了一种高精度密集孔电路板加工方法,包括步骤:取绝缘介质层,并取两层铜箔,分别将两层铜箔的光滑面朝向绝缘介质层进行贴附,再依次进行、砂带打磨、电镀铜加工,形成双面覆铜板;在双面覆铜板的两面制作阻焊层,在两面由内至外分别依次垫付铝片、酚醛树脂垫板;进行跳钻加工,进行图形加工,形成密集孔电路板;采用反向贴铜箔再进行抛光电镀,使铜面粗糙度降低,防止钻孔毛刺等问题;采用丝印组焊+钻孔,防止孔变形、孔披锋等问题;采用铝片+酚醛树脂垫板并采用跳钻的方式,防止钻孔孔形差、孔偏位等问题;采用多点对位系统对位,有效确保板面的上、下铜层图形对称,防止图形偏移等问题。技术研发人员:王文剑,张涛,刘会敏受保护的技术使用者:深圳市实锐泰科技有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270437.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。