一种非稳态状态轧制力预测方法、装置、设备及介质与流程

- 国知局

- 2024-08-08 16:58:00

本发明涉及轧制生产,特别是涉及一种非稳态状态轧制力预测方法、装置、设备及介质。

背景技术:

1、在带钢轧制生产过程中,轧制力的预测准确度直接影响着轧制品的厚度和整体平整度。决定着轧制过程的稳定性和最终产品的稳定性。在换辊、换钢种或规格等非稳态的轧制下,轧制力的预测控制精度较低,导致出现厚度命中率降低,宽度拉窄等质量问题。

2、目前对非稳态的轧制控制基于机理模型的预测控制,仅通过表层的机理建模无法进行精准控制,在料头和料尾轧制时,由于处于轧制生产线的速度上升或者速度下降时期,导致料头和料尾的厚度变化较大,出现厚度大幅震荡,使得带钢轧制不稳定。

3、因此,如何提高料头和料尾的轧制稳定以及厚度均匀是本领域技术人员亟需要解决的技术问题。

技术实现思路

1、本发明的目的是提供一种非稳态状态轧制力预测方法、装置、设备及介质,以解决在料头和料尾轧制时,由于处于轧制生产线的速度上升或者速度下降时期,导致料头和料尾的厚度变化较大,出现厚度大幅震荡,使得带钢轧制不稳定的技术问题。

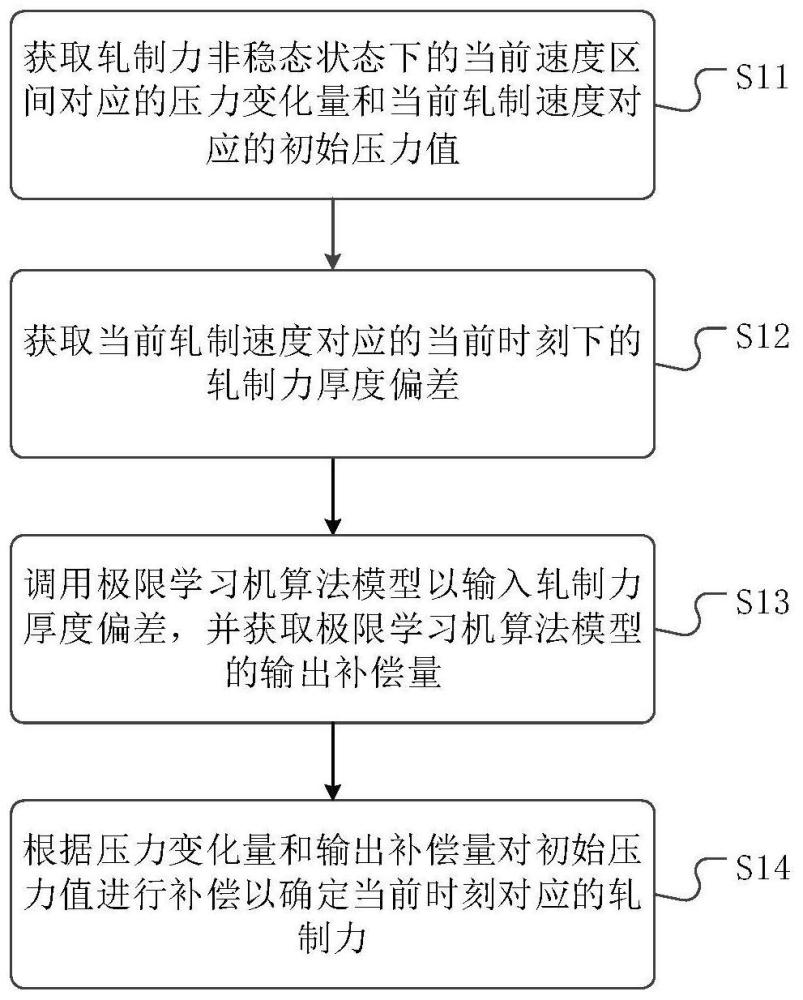

2、为解决上述技术问题,本发明提供一种非稳态状态轧制力预测方法,包括:

3、获取轧制力非稳态状态下的当前速度区间对应的压力变化量和当前轧制速度对应的初始压力值;

4、获取当前轧制速度对应的当前时刻下的轧制力厚度偏差;

5、调用极限学习机算法模型以输入所述轧制力厚度偏差,并获取所述极限学习机算法模型的输出补偿量;

6、根据所述压力变化量和所述输出补偿量对所述初始压力值进行补偿以确定当前时刻对应的轧制力。

7、一方面,轧制力非稳态状态下的当前速度区间对应的压力变化量的获取过程,包括:

8、获取所述当前速度区间的第一系数,其中,所述第一系数由轧制力非稳态状态下的不同速度区间内的历史数据对应的速度变化量和压力变化量的线性拟合关系得到;

9、根据所述当前速度区间的当前速度变化量与所述第一系数确定对应的压力变化量。

10、另一方面,所述当前速度区间的划分过程,包括:

11、获取轧制力非稳态状态下的速度上升时期和速度下降时期内相邻时间对应的各加速度值;

12、根据速度上升时期和速度下降时期对各加速度值进行排序;

13、若相邻的加速度值的差距大于第一阈值,则确定所述相邻的加速度值内的两个加速度值作为速度区间的划分值,且所述相邻的加速度值内最小的加速度值对应的速度值作为前一个速度区间的最大速度值,所述相邻的加速度值内最大的加速度值对应的速度值作为后一个速度区间的最大速度值;

14、若相邻的加速度值的差距小于或者等于第一阈值,则将所述相邻的加速度值对应的速度值归属于同一个速度区间。

15、另一方面,极限学习机算法模型的确定过程,包括:

16、获取轧制力非稳态状态下的速度上升时期和速度下降时期的历史数据,其中,所述历史数据包含多个变量的工艺参数;

17、将所述历史数据按照速度上升时期和速度下降时期进行排序;

18、在排序后的历史数据内获取相邻历史数据的厚度值和轧制力值;

19、将所述相邻历史数据的厚度值和轧制力值分别进行做差处理得到对应的厚度变化量和轧制力变化量;

20、调用初始极限学习算法模型;

21、将所述相邻历史数据对应的厚度变化量和所述历史数据作为所述初始极限学习算法模型的输入数据,并将所述相邻历史数据对应的轧制力变化量作为所述初始极限学习算法模型的输出数据,以确定所述极限学习算法模型。

22、另一方面,所述历史数据的获取过程,包括:

23、获取轧制力非稳态状态下的速度上升时期和速度下降时期的初始历史数据;

24、根据所述初始历史数据内的多个变量的工艺参数与轧制力确定各变量与轧制力的熵值;

25、获取熵值对应的第二阈值;

26、根据所述第二阈值对各变量与轧制力的熵值进行筛选处理以得到所述历史数据。

27、另一方面,根据所述第二阈值对各变量与轧制力的熵值进行筛选处理以得到所述历史数据,包括:

28、将各变量与轧制力的熵值大于或者等于所述第二阈值对应的变量进行保留;

29、将各变量与轧制力的熵值小于所述第二阈值对应的变量进行剔除;

30、将保留的变量对应的工艺参数进行组合得到所述历史数据。

31、另一方面,所述相邻历史数据的厚度值由历史数据内的变量对应的入口厚度和/或出口厚度确定。

32、为解决上述技术问题,本发明还提供一种非稳态状态轧制力预测装置,包括:

33、第一获取模块,用于获取轧制力非稳态状态下的当前速度区间对应的压力变化量和当前轧制速度对应的初始压力值;

34、第二获取模块,用于获取当前轧制速度对应的当前时刻下的轧制力厚度偏差;

35、调用模块,用于调用极限学习机算法模型以输入所述轧制力厚度偏差,并获取所述极限学习机算法模型的输出补偿量;

36、确定模块,用于根据所述压力变化量和所述输出补偿量对所述初始压力值进行补偿以确定当前时刻对应的轧制力。

37、为解决上述技术问题,本发明还提供一种非稳态状态轧制力预测设备,包括:

38、存储器,用于存储计算机程序;

39、处理器,用于执行所述计算机程序时实现如上述所述的非稳态状态轧制力预测方法的步骤。

40、为解决上述技术问题,本发明还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上述所述的非稳态状态轧制力预测方法的步骤。

41、本发明提供的一种非稳态状态轧制力预测方法,包括:获取轧制力非稳态状态下的当前速度区间对应的压力变化量和当前轧制速度对应的初始压力值;获取当前轧制速度对应的当前时刻下的轧制力厚度偏差;调用极限学习机算法模型以输入轧制力厚度偏差,并获取极限学习机算法模型的输出补偿量;根据压力变化量和输出补偿量对初始压力值进行补偿以确定当前时刻对应的轧制力。该方法对于轧制过程中的非稳态状态下的速度上升时间或者速度下降时期的速度进行区间划分,分别确定各个速度区间的压力变化量以预测当前速度区间下的当前时刻对应的轧制力。另外,基于极限学习机算法模型对于非稳态状态下的厚度偏差进行修正补偿以得到输出补偿量,根据实际的压力变化量和输出补偿量对初始压力值进行补偿修正,以提高轧制力的预测控制精度,同时提高料头和料尾的带钢轧制的稳定性。

42、另外,本发明还提供了一种非稳态状态轧制力预测装置、设备及介质,具有如上述非稳态状态轧制力预测方法相同的有益效果。

技术特征:1.一种非稳态状态轧制力预测方法,其特征在于,包括:

2.根据权利要求1所述的非稳态状态轧制力预测方法,其特征在于,轧制力非稳态状态下的当前速度区间对应的压力变化量的获取过程,包括:

3.根据权利要求2所述的非稳态状态轧制力预测方法,其特征在于,所述当前速度区间的划分过程,包括:

4.根据权利要求1所述的非稳态状态轧制力预测方法,其特征在于,极限学习机算法模型的确定过程,包括:

5.根据权利要求4所述的非稳态状态轧制力预测方法,其特征在于,所述历史数据的获取过程,包括:

6.根据权利要求5所述的非稳态状态轧制力预测方法,其特征在于,根据所述第二阈值对各变量与轧制力的熵值进行筛选处理以得到所述历史数据,包括:

7.根据权利要求4所述的非稳态状态轧制力预测方法,其特征在于,所述相邻历史数据的厚度值由历史数据内的变量对应的入口厚度和/或出口厚度确定。

8.一种非稳态状态轧制力预测装置,其特征在于,包括:

9.一种非稳态状态轧制力预测设备,其特征在于,包括:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求1至7任一项所述的非稳态状态轧制力预测方法的步骤。

技术总结本发明公开了一种非稳态状态轧制力预测方法、装置、设备及介质,涉及轧制生产技术领域。调用极限学习机算法模型以输入轧制力厚度偏差,并获取极限学习机算法模型的输出补偿量;根据压力变化量和输出补偿量对初始压力值进行补偿以确定当前时刻对应的轧制力。对于轧制过程中的非稳态状态下的速度上升时间或者速度下降时期的速度进行区间划分,分别确定各个速度区间的压力变化量以预测当前速度区间下的当前时刻对应的轧制力。另外,基于极限学习机算法模型对于非稳态状态下的厚度偏差进行修正补偿以得到输出补偿量,根据实际的压力变化量和输出补偿量对初始压力值进行补偿修正,以提高轧制力的预测控制精度,同时提高料头和料尾的带钢轧制的稳定性。技术研发人员:张志勇,孙雨璐,卓沛骏,闫国杨,倪军受保护的技术使用者:杭州安脉盛智能技术有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271508.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表