一种双高线高速区飞剪钢头速度监测方法与流程

- 国知局

- 2024-08-08 16:50:09

本发明涉及轧钢生产,更具体地说,它涉及一种双高线高速区飞剪钢头速度监测方法。

背景技术:

1、目前,双高线轧制线速度值是通过直流电机编码器反馈转速,通过减速机减速比后换算后,再根据轧辊工作辊经算出轧制线速度。由于中轧属于双线轧制,当13架轧辊切换单双线之后轧辊工作辊经必然存在变化,因此容易产生红钢前滑或后滑。造成实际轧制线速度与轧制表自动跟随线速度存在差异。

2、如,原设计中轧出口线速度为6.15m/s,而实际测速结果是6.38m/s,存在0.23m/s的速度偏差,造成高速区2#飞剪的剪切长度波动,然而影响无活套张力控制的中轧控制精度,降低轧制过程中成品性能,同时也会降低自动液压收放料工况以及轧制效率。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的上述不足,本发明的目的是提供一种双高线高速区飞剪钢头速度监测方法,可以精确获取红钢运动速度。

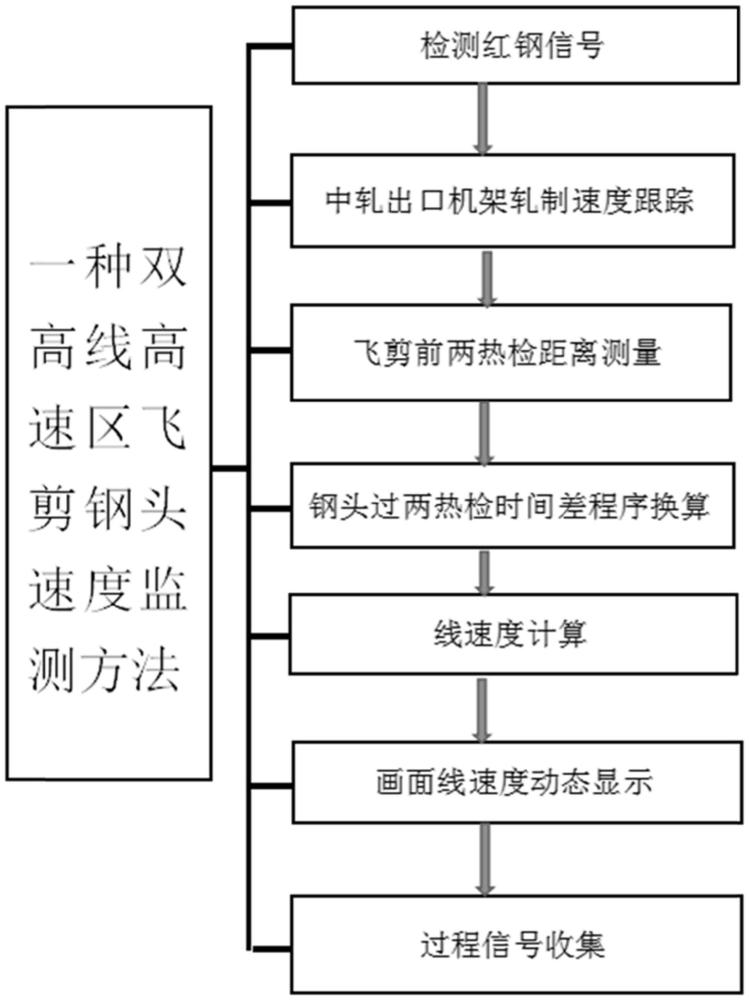

2、本发明的技术方案是:一种双高线高速区飞剪钢头速度监测方法,包括以下步骤:

3、步骤一.检测红钢信号,在高速区飞剪前间隔布置1#热金属检测仪、2#热金属检测仪,红钢钢头出中轧出口机架后经导槽运行至飞剪前的1#热金属检测仪,再经2#热金属检测仪,利用1#热金属检测仪、2#热金属检测仪检测并反馈红钢钢头信号,将红钢钢头信号作为红钢的有钢信号进行跟踪定位;

4、步骤二.中轧出口机架轧制速度跟踪,基于对中轧出口机架轧制速度的采集跟踪,当13架轧辊切换单双线之后轧辊工作辊径必然存在变化,容易产生红钢前滑和后滑造成实际轧制线速度跟轧制表自动跟随线速度存在差异,需要准确跟踪中轧出口机架轧制速度;

5、步骤三.飞剪前两热检的距离测量,根据现场1#热金属检测仪和2#热金属检测仪所安装的实际距离,利用钢卷尺精准测量1#热金属检测仪、2#热金属检测仪的镜头的实际距离;

6、步骤四.钢头过两热检的时间差程序换算,主控单元的内部时钟中断处理程序和时间偏差补偿算法由系统内部时钟采集和数据逻辑转换完成,通过调用系统功能数据sfc64读取系统内部时钟,以毫秒为单位作为时间基准基数为始末端触发脉冲提供基础;当飞剪前1#热金属检测仪检测到红钢钢头信号后触发得到一时间变量,当飞剪前2#热金属检测仪检测到红钢钢头信号后触发得到另一时间变量,而后将两个时间变量进行数据逻辑转换并进行差值换算得出1#热金属检测仪、2#热金属检测仪检测红钢钢头的时间信号差值;

7、步骤五.线速度计算,基于步骤四对钢头过两热检的时间差程序换算,通过内部时钟中断处理程序和时间偏差补偿算法以及数据类型的转换,将时间差以毫秒单位作为线速度计算的基数,将1#热金属检测仪、2#热金属检测仪所安装的实际距离除以钢头过两热检时间差值得出钢头过飞剪前热检过程中的线速度;

8、步骤六.画面线速度动态显示,在飞剪主画面hmi以输出域的数据形式做出钢头热检检测线速度的动态数据显示框,与飞剪上游线速度、飞剪下游线速度以及切头切尾线路同框显示,以便工艺操作人员同时比对和各项线速度的准确性,做到无活套张力控制的中轧控制精度,控制好飞剪剪切长度波动;

9、步骤七.过程信号收集,利用高速数据采集软件iba作出过程信号收集,包括飞剪上游线速度、飞剪下游线速度、切头切尾线速度、钢头热检检测线速度、飞剪前1#热金属检测仪和2#热金属检测仪检测红钢信号的有钢信号,收集这些过程信号进行大数据分析和数据监测以便进一步分析。

10、作为进一步地改进,工作辊径是根据机架的辊环直径、辊径修正量换算而来,计算式为:工作辊径=轧辊实际辊径+辊缝-(轧件面积/轧件宽度)。

11、进一步地,主控单元为西门子plc,系统功能数据sfc64为一种基于西门子plc软件功能数据调用的以读取系统时间功能的毫秒基数的数据功能单元。

12、进一步地,输出域为一种基于wincc画面对象属性的数据显示功能,用以只能进行数据输出显示的对话框。

13、进一步地,高速数据采集软件iba通过iba pda数据采集系统可以在1ms内同时记录1024模拟+1024数字通道的信号,它以8个通道为单位逐步扩展配置,可以随时随地移动测量工厂级别的数据采集系统,跟大部分plc系统实现直接连接,建立监控系统和故障诊断功能。

14、有益效果

15、本发明与现有技术相比,具有的优点为:

16、本发明通过在13架出口和14架入口两机架之间,利用飞剪同一系统内两个同型号同灵敏度热金属检测仪的触发信号,根据不同时间产生的信号时间差,用两热金属检测仪之间固定的实际位移除以热金属响应的时间差求的实际红钢线速度,利用速度v等于位移s除以时间t的关系,求得红钢运动速度,可以精确测定飞剪前、中轧13架出口处的红钢线速度。从而得到精确的轧制线速度,可根据飞剪剪切的上游机架速度参考来源,提高剪切精度,减少飞剪剪切长度波动情况,通过比对轧制自动跟随线速度正负差值,可判断中轧轧制张力,提高无活套张力控制的中轧控制精度,避免异常轧制情况而提高成品性能,通过比对轧制自动跟随线速度正负差值,再根据实际轧机转速情况,可反推导实际轧制工作辊径,对往后轧辊智能化升级提供精确的数据来源,可确保自动液压收放料工况,提升轧制效率。

技术特征:1.一种双高线高速区飞剪钢头速度监测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种双高线高速区飞剪钢头速度监测方法,其特征在于,工作辊径是根据机架的辊环直径、辊径修正量换算而来,计算式为:工作辊径=轧辊实际辊径+辊缝-(轧件面积/轧件宽度)。

3.根据权利要求1所述的一种双高线高速区飞剪钢头速度监测方法,其特征在于,主控单元为西门子plc,系统功能数据sfc64为一种基于西门子plc软件功能数据调用的以读取系统时间功能的毫秒基数的数据功能单元。

4.根据权利要求1所述的一种双高线高速区飞剪钢头速度监测方法,其特征在于,输出域为一种基于wincc画面对象属性的数据显示功能,用以只能进行数据输出显示的对话框。

5.根据权利要求1所述的一种双高线高速区飞剪钢头速度监测方法,其特征在于,高速数据采集软件iba通过iba pda数据采集系统可以在1ms内同时记录1024模拟+1024数字通道的信号,它以8个通道为单位逐步扩展配置,可以随时随地移动测量工厂级别的数据采集系统,跟大部分plc系统实现直接连接,建立监控系统和故障诊断功能。

技术总结本发明公开了一种双高线高速区飞剪钢头速度监测方法,属于轧钢生产技术领域,解决轧辊切换单双线之后造成实际轧制线速度与轧制表自动跟随线速度存在差异的技术问题,方法为:利用1#热金属检测仪、2#热金属检测仪检测并反馈红钢钢头信号;准确跟踪中轧出口机架轧制速度;利用钢卷尺精准测量1#热金属检测仪、2#热金属检测仪的镜头的实际距离;换算得出1#热金属检测仪、2#热金属检测仪检测红钢钢头的时间信号差值;将1#热金属检测仪、2#热金属检测仪所安装的实际距离除以钢头过两热检时间差值得出钢头过飞剪前热检过程中的线速度;将钢头热检检测线速度与飞剪上游线速度、飞剪下游线速度以及切头切尾线路同框显示;对过程信号收集以便进一步分析。技术研发人员:唐冠群,朱春韶,王鑫,胡秋竻,何剑辉,尹少华,贺俊杰,林立锋,李斌受保护的技术使用者:阳春新钢铁有限责任公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/270664.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表