一种水轮机组转轮下止漏环更换方法与流程

- 国知局

- 2024-08-08 16:58:27

本发明涉及水轮机组转轮修复,尤其是涉及一种水轮机组转轮下止漏环更换方法。

背景技术:

1、某水电站某水轮机组的转轮吊出机坑后对止漏环进行超声波探伤检查,发现8#-9#叶片下止漏环存在一处贯穿性裂纹。转轮下环装焊下止漏环前加工尺寸99300-0.4mm,现场检测裂纹分3段,全长410mm。第一段距下止漏环上沿50-170mm处,裂纹深度30-35mm;第二段170-220mm处,裂纹深度35mm;第三段220-460mm处,裂纹深度35mm。计划轮岁修结合机组a修实施转轮下止漏环整体更换,恢复转轮机械性能,保证机组安全、稳定运行。

技术实现思路

1、本发明的主要目的在于提供一种水轮机组转轮下止漏环更换方法,实现大型水轮机组转轮下止漏环的更换。

2、为解决上述技术问题,本发明所采用的技术方案是:一种水轮机组转轮下止漏环更换方法,包括以下步骤:

3、s10. 旧止漏环拆卸:在转轮上安装机床,在转轮的下环与下止漏环上焊接限位块后,对旧的下止漏环进行破拆;

4、s11.下环处的下止漏环配合基准面检查及尺寸数据测量,之后通过机床对下止漏环配合基准面进行加工;

5、s12. 机床拆除,新的下止漏环制作;

6、s13. 新的下止漏环现场热套吊装;

7、s14. 机床安装,新的下止漏环现场加工,使其达到设计图纸要求。

8、在s10中,在旧的下止漏环拆除前,对机床的加工精度进行验证,在机床组装完成后对旧的下止漏环数据进行测量,并试加工,检验加工精度。

9、在旧的下止漏环拆除前,还包括转轮调整的步骤,其中,在支墩上使用楔子板对转轮的水平进行调整,以转轮的上冠法兰面为基准进行调整,水平度为0.02mm/m。

10、对机床进行组装的步骤如下:

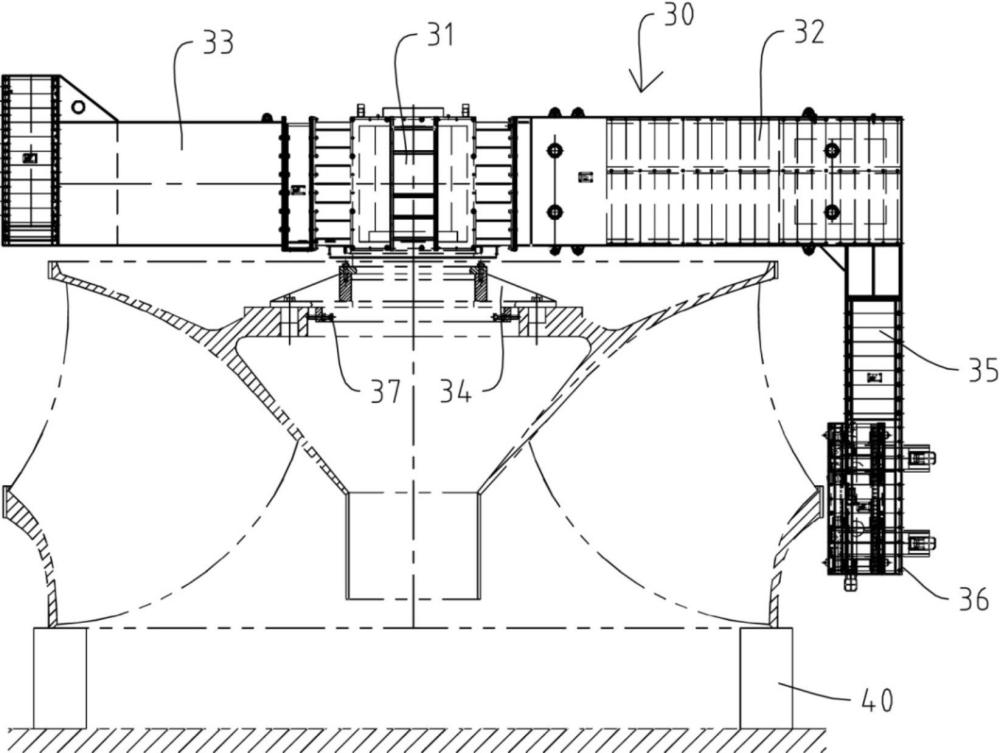

11、s20. 组装水平转臂、刀架长臂至中心体的两侧法兰面;

12、s21. 将连接盘吊装至上冠法兰面;

13、s22. 连接盘粗调中心,安装螺栓固定;

14、s23. 水平起吊中心体、水平转臂、刀架长臂的组件至连接盘上,紧固连接螺栓;

15、s24. 在刀架长臂侧法兰安装平衡块,水平转臂侧法兰安装垂直转臂;

16、s25. 在垂直转臂上安装刀架;

17、s26. 连接机床动力电缆、控制电缆;

18、s27. 机床安装完成后,接通电源,对电气柜、控制柜运行是否正常进行检查,然后测试刀架运作是否正常,运行无故障后进行机床调整。

19、对机床进行调整的步骤如下:

20、s30. 机床水平调整;在水平转臂下方架设测量杆,并安装百分表,百分表的测量杆接触上冠法兰面;

21、s31. 将上冠法兰面圆周方向均分为八个方位;

22、s32. 通过在八个方位的连接盘与上冠法兰面之间添加调整垫片,使机床动态水平值调整至0.02mm/m以内;

23、s33. 机床中心调整;在水平转臂下方百分表的测量杆接触上冠法兰面的外圆周面;

24、s34. 将外圆周面均分为八个方位;

25、s35. 通过调整八个方位的连接盘与转轮间的调整螺杆,使各方位百分表读数对点数据差值≤0.04mm;

26、s36.机床水平复测;重复s30,测量机床水平是否满足要求,若不满足则重复s31-32,若满足则机床调整完成。

27、s37.机床刀架调整;在刀架上架设水平仪,通过调整刀架的调整螺杆,使刀架垂直度≤0.02mm/m。

28、对旧的下止漏环进行试加工的步骤如下:

29、s40. 加工前在下止漏环下方搭设安全网防护,并在安全网上方铺设耐高温防火布,进行加工铁屑的收集,待完工后集中处理;

30、s41. 在下止漏环的环面高点处对刀,按照吃刀量0.5mm、0.8mm、1mm的顺序分别切削,观察刀架振动情况,选择机床适合的吃刀量;若加工中振动明显时,立即停机,减小吃刀量后,继续试车;

31、s42.采用吃刀量0.4mm,进给0.8mm/min,转速1.8r/min的参数加工下止漏环外圆面,之后再根据试切情况调整参数;

32、s43. 加工完成后,测量下止漏环加工面圆度、圆柱度、直径及表面粗糙度;

33、s44 .测量值满足转轮加工图纸要求,则机床试加工合格,机床加工精度满足要求。

34、在s10中,对旧的下止漏环进行破拆的步骤如下:

35、s50. 手工打磨旧的下止漏环上缘分段焊缝;

36、s51.上缘焊缝全部磨开后, 分多段对旧的下止漏环进行分段气刨分割,其中,保留裂纹附近左右各100mm部位,用于相关测试及分析,切割前在吹刨线的两侧装焊工艺把合法兰,并安装把合法兰螺杆,下止漏环与转轮本体预先用不锈钢搭焊块搭焊牢固,其中在裂纹附近位置,左右各搭焊一块,其余在距分段位置一段距离各搭焊一块,并且分段的在转轮的下环与下止漏环上焊接限位块;

37、s52. 气刨切割至4-6mm时,为了避免伤到转轮本体,采用角磨机进行切割下止漏环,直至最终切开;

38、s53. 在旧的下止漏环外侧,每段下止漏环焊接吊耳;

39、s54. 使用起重装置依次挂装好吊耳,将每块下止漏环吊放至定置区域。

40、在s11中,下止漏环拆除后,检查并清理下环上的下止漏环配合基准面,清理后采用派尺与激光跟踪仪测量所述下止漏环配合基准面的外径和圆度,并根据转轮加工图纸要求使用机床对转轮本体外圆面进行车削加工处理,以达到外径、圆度相关尺寸标准。

41、在s13中,新的下止漏环现场热套吊装步骤如下;

42、s60. 焊接工艺块:在转轮的下环外圆的凸台平面外侧焊接多个定位块,定位块与凸台平面平齐,在转轮的下环过流面内侧装焊多个调整块,并在调整块安装顶丝,用于下止漏环套装时调圆;

43、s61. 转轮清理:将转轮的下止漏环配合基准面清理干净,不得有表面污渍、杂物,确保下止漏环的装配部位无高点、毛刺杂物;

44、s62. 圆度测量:下止漏环热套前,用卷尺测量下止漏环外圆尺寸,沿圆周均布测量多点,圆度最大最小差值应小于40mm,若有超出,应采用施加外力方式进行校形,满足要求后方可进行后续工作,并将最大、最小部位做出明显的标记;

45、s63. 下止漏环试吊:利用下止漏环上的八个吊点吊起下止漏环,调整下止漏环的水平度,控制在3mm以内;其中,由于吊具在高温下强度降低,因此吊具选择时安全余量应增大1倍以上;

46、s64. 下止漏环摆放及清理:落下所述下止漏环,用多个支墩将下止漏环垫高,下止漏环摆放位置的最小直径方向与调整块位置对应;将下止漏环清理干净,配合表面不得有污渍和杂物;

47、s65. 下止漏环加热:采用电加热板加热,用红外测温仪监测下止漏环外表面测点位置温度,工件加热温度在350℃到400℃,升温速度70-80℃/h,加热至要求温度后保温,待温度均匀后关停电源,卸下加热板和高硅痒纤维布,并同时快速检查和清理下止漏内圆;

48、s66. 下止漏环吊装:快速将下止漏环吊至转轮上方,降下所述下止漏环,套入转轮,在接近装配位置时观察并调整四周间隙,使下止漏环完全落在转轮的凸台平面上;套装过程中,用调整块上的顶丝,调整下止漏环与转轮之间的间隙;

49、s67. 间隙检查及处理:在下止漏环逐渐冷却过程中,采用塞尺检查下止漏环下平面与凸台平面的间隙,下止漏环应完全落在凸台平面上,局部间隙应小于0.5mm;若下止漏环与下止漏环配合基准面间隙存在超差,在超差区域用c型夹施力以减少间隙;若仍然难以消除间隙,则在下止漏环存在间隙的区域下端部焊接5mm角焊缝,以保持下止漏环紧固;

50、s68. 尺寸测量与工艺块拆除:待下止漏环完全冷却后,用激光跟踪仪和派尺检查下止漏环外圆尺寸,并做好记录;拆除所有调整块与定位块,清理打磨,光滑过渡,并进行pt探伤检查。

51、在s14中,新的下止漏环现场加工步骤如下;

52、s70.在机床安装并调整好后,加工前在下止漏环下方搭设安全网防护,并在安全网上方铺设耐高温防火布,进行加工铁屑的收集,待完工后集中处理;

53、s71.粗车:吃刀量0.5mm,进给0.8mm/min,转速1.5r/min,粗车多次,每车一刀后需测量一次尺寸,确定加工余量;

54、s72. 半精车:半精车前测量加工余量,设置半精车吃刀量0.3-0.4mm,进给0.4mm/min,转速1.8r/min;

55、s73. 精车:精车前进行尺寸测量,设置精车吃刀量0.2-0.25mm,进给0.3mm/min,转速2r/min;

56、s74 .下止漏环进水边过流面加工;使用手工打磨方式对下止漏环进水边过流面进行打磨,圆滑过渡,采用样板检查;

57、s75 . 对下止漏环上下缘进行封焊,并进行焊缝清理和打磨、抛光,圆滑过渡并进行pt探伤。

58、本发明有如下有益效果:

59、本发明通过分段对旧的下止漏环进行破拆,方法简单,可操作性好,并保证了旧的下止漏环拆除的安全性。同时通过将机床安装到转轮上进行加工,在厂区就可以对下止漏环进行更换和加工,操作更加方便。本发明实现下止漏环拆卸、安装以及在线加工,恢复了转轮的机械性能,保证了机组安全、稳定运行。针对大型水轮机组转轮的下止漏环更换修复,具有很强的指导意义。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271559.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表