基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统的制作方法

- 国知局

- 2024-08-08 16:55:13

本发明涉及质量检测,具体为基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统。

背景技术:

1、单就从风电齿轮箱的制造厂家需求与痛点出发,长年以来,风电齿轮箱制造商采用人工听音的主观检测方式来对各类不同种类与型号的成品进行质检品控,一方面检测效率低下且主管经验无法完全避免错检漏检,无法实现全检;另一方面,一旦出现漏检现象导致瑕疵的齿轮箱进入装机运维状态,那么在过程中产生的故障停机风险的责任在相当程度上要由齿轮箱制造企业承担。

2、公开号cn103364189a公开了一种风电机组齿轮箱在线故障诊断系统,够同时对齿轮箱的内外进行实时在线故障诊断,故障诊断可靠性高,增大了提前维修的可能性和实施性。

3、但是该系统需要使用光谱分析仪、铁谱仪、污染分析仪、双色光学显微镜等油液检测元件,振动传感器或速度传感器等振动检测元件,将振动检测与油液检测结合,再搭配相关的程序计算,才可得知具体的故障情况。检测过程复杂,且采用的采集设备多,也会增加误差率,而任何一组设备产生误差都关乎到最终的检测结果。

技术实现思路

1、针对现有技术的不足,本发明提供了基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,解决了现有风电齿轮箱瑕疵检测技术的问题。

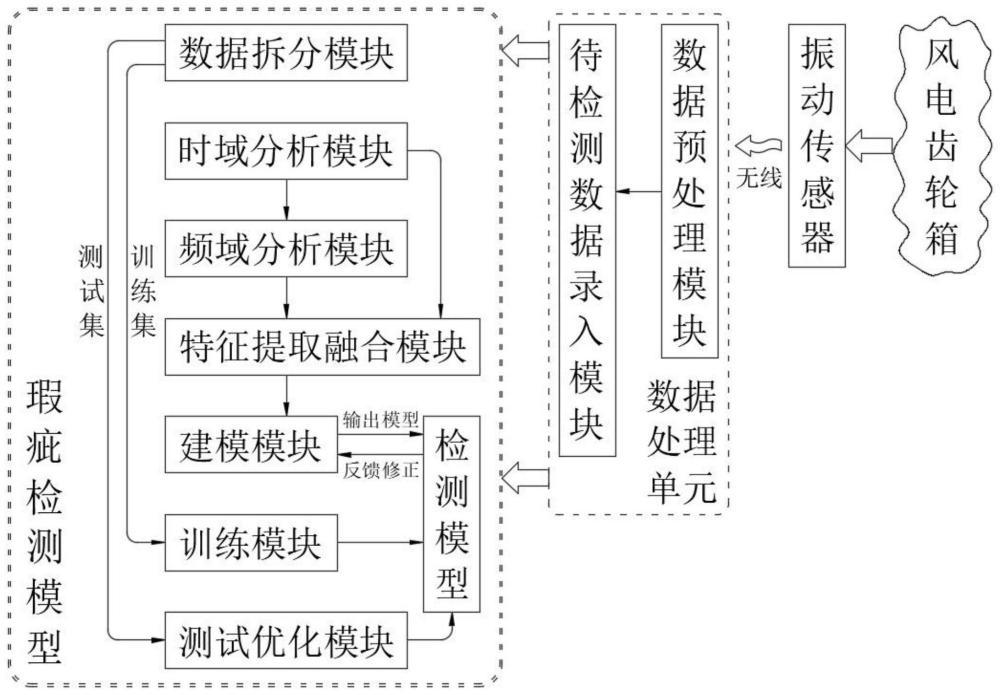

2、为实现以上目的,本发明通过以下技术方案予以实现:基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,包括:

3、振动传动器,安装于待检测的风电齿轮箱上采集振动信号数据;

4、数据处理单元,用于对采集的振动信号数据进行预处理和录入瑕疵检测模型;

5、瑕疵检测模型,通过结合时域和频域数据分析建立检测模型,并通过训练和测试进行优化,所述瑕疵检测模型包括:

6、数据拆分模块,用于将前期建立模型过程中采集的已知瑕疵振动信号数据随机拆分成训练集和测试集,分别对初步建立的检测模型进行训练验证和测试优化;

7、时域分析模块,建立分析风电齿轮箱的时域振动信号的算法流程;

8、频域分析模块,将时域信号转化为频域信号,并建立分析风电齿轮箱的频域振动信号的算法流程;

9、特征提取融合模块,从时域分析与频域分析中提取计算特征进行融合;

10、建模模块,用于整合时域分析和频域分析,通过神经网络建立检测模型;

11、训练模块,利用已知瑕疵的训练集对检测模型进行训练和验证;

12、测试优化模块,利用已知瑕疵的测试集对检测模型进行测试和优化。

13、优选的,所述数据处理单元包括:

14、数据预处理模块,用于对采集的数据进行去噪和滤波预处理;

15、待检测数据录入模块,用于将建立模型阶段的振动信号数据录入数据拆分模块,将正式检测阶段的振动信号数据录入检测模型内。

16、优选的,所述时域分析模块建立算法的步骤具体包括:

17、s1、分解原始振动信号:将原始振动信号通过小波变换方法分解成不同频带和等级的单个分量,得到频谱图。

18、s2、故障频谱峰度分析:对每个频带的信号进行峰度f计算,峰度f值越大表示信号越尖锐,可能存在故障,峰度f计算公式如下:

19、

20、其中,n为样本数量,xi为每个样本值,μ为样本均值,σ为样本标准差;

21、对建立模型阶段的若干组正常风电齿轮箱振动信号数据计算的最大峰度fmax设定为上限值,大于fmax的峰度f值判定为异常值。

22、s3、啮合指数计算:针对齿轮啮合频率和滚动轴承啮合频率,计算啮合指数h,用于判断啮合共振情况,计算公式如下:

23、h=p1/p2;

24、其中,p1为啮合频率的峰值幅值,p2为邻近频率的峰值幅值。

25、s4、库尔图和磁共振谱图对比:通过对比库尔图和磁共振谱图,识别出齿轮轮齿和滚动轴承局部故障引起的共振频带。

26、s5、包络分析:对复合故障进行包络分析,检测出故障信号的包络线,用于进一步确认故障类型和位置。

27、优选的,所述频域分析模块建立算法的步骤具体包括:

28、a1、数据准备:获取齿轮箱正转和反转的振动信号数据,并确保数据包含足够测试的时长t总;

29、a2、数据处理与fft变换:

30、(1)对正转和反转的振动信号数据进行分割,每段时长为t1秒,确保分割后的数据段能够覆盖整个信号;

31、(2)对每个分割后的数据段进行fft快速傅里叶变换,将时域信号转换为频域信号;

32、a3、频域高点匹配:

33、(1)在每个fft变换后的频域数据中,找出正转幅值前n个高点的位置,表示为topn,这些位置代表了齿轮箱振动的主要频率成分;

34、(2)根据正转topn的位置,在反转fft数据中的对应频率区域内搜索幅值高点;

35、a4、角相似度计算:对于每个匹配的正反转频域高点对,计算正反转对应高点的角相似度;

36、a5、阈值判断:设定一个预先确定的余弦值阈值,通过比较每个角相似度值与阈值的大小,判断齿轮箱是否存在瑕疵,角相似度值低于阈值的齿轮箱认定为可能存在瑕疵,并进行标记;

37、a6、投票机制与结果判定:

38、(1)对完整时长的采样数据进行划窗采样,获得多组数据,并对每组数据执行步骤a1-a5的操作;

39、(2)根据每组数据的结果进行投票,统计瑕疵出现的次数或比例;

40、(3)根据投票结果,综合判断齿轮箱是否存在瑕疵。

41、优选的,所述步骤a4中,设正转方向高点的向量表示为(x1,y1),反转方向高点的向量表示为(x2,y2),两者之间的角相似度通过计算夹角余弦值得到:

42、

43、获取的n个高点的余弦值建立集合cosθ=(cosθ1,cosθ2,...,cosθn);

44、所述步骤a5中,设定余弦值阈值为δcosθ,遍历集合cosθ的子集与δcosθ对比,对于cosθi>δcosθ的数据确定为异常数据。

45、优选的,所述步骤a6中,设定瑕疵次数上限为t,瑕疵比例上限为p,计算确定为异常数据的高点数n1,当满足n1≥t或n1/n≥p中任意一项时,即判定该齿轮箱有瑕疵。

46、优选的,所述步骤a1中,确保数据包含足够测试的时长指的是:为了确保数据的完整性和可靠性,测试时长应涵盖齿轮箱从启动到稳定运行的整个过程,以及在不同负载和转速下的运行情况,此外,如果需要分析齿轮箱在长时间运行后的性能变化,测试时长还应包括足够长的连续运行时间。

47、优选的,所述训练模块与测试优化模块的具体工作步骤为:

48、a.使模型参数初始化,利用训练集数据对模型进行预训练,并反复利用前向传播和反向传播求取参数梯度,不断更新模型参数,直到准确率满足要求,保存最优与相对较为优化的模型;

49、b.故障诊断测试:模型训练结束后,用测试集的数据对模型进行测试,验证其诊断性能。

50、优选的,所述步骤a中,在前向传播过程中,模型从输入数据开始,通过不同的层和参数计算得出预测结果,具体步骤如下:

51、(1)将训练集的输入数据传递给模型;

52、(2)模型根据当前的参数计算预测结果;

53、(3)将预测结果与实际数值进行比较,计算损失值;

54、在反向传播过程中,模型根据损失值来调整参数,以使预测结果更接近实际数值,具体步骤如下:

55、(4)计算损失函数关于模型参数的梯度;

56、(5)使用梯度下降等优化算法更新模型参数,减小损失值;

57、(6)重复以上步骤(1)-步骤(5),直到模型收敛或达到训练轮数的设定值。

58、优选的,所述从时域和频域提取的特征需先进行归一化处理,确保它们在同一尺度上,然后构建特征矩阵,每个样本对应一行,特征对应列,并划分训练集和测试集。

59、本发明提供了基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统。与现有技术相比具备以下有益效果:

60、1、该基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,通过结合时域和频域分析,系统可以更全面地捕捉风电齿轮箱振动信号的特征,从而提高瑕疵检测的准确性。同时,利用数据拆分模块将数据分为训练集和测试集,有助于优化模型,使其更好地适应各种工作条件和故障类型。数据处理单元能自动预处理数据,简化处理流程,提高效率。特征提取融合模块融合时域和频域特征,提取更有代表性的信息,进一步增强检测准确性。通过神经网络建立并优化检测模型,实现智能化检测,减少人工干预,提高检测的一致性和可靠性,并且本系统只需采用振动传感器采集信号即可精准且智能的分析出具体故障,无需使用多类检测设备搭配使用,成本低且检测快速。

61、2、该基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,通过小波变换分解振动信号,有助于早期发现潜在故障,预防损失扩大。其次,峰度f值和啮合指数h的计算能够判断故障类型,为维修工作提供指导。再者,对比库尔图和磁共振谱图能迅速定位故障部位,减少排查时间。此外,包络分析对复合故障的检测尤为有效,提高了检测的准确性。最后,这些步骤的算法化实现了智能化、自动化检测,减少了人工干预,提高了检测效率。

62、3、该基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,通过对正反转振动信号数据的全面处理与fft变换,能够精确地将时域信号转换为频域信号,从而更深入地分析齿轮箱的振动特性。其次,频域高点匹配和角相似度计算的方法能够准确识别齿轮箱振动的主要频率成分,并通过比较正反转频域高点的相似性,有效判断齿轮箱是否存在异常。再者,通过设定余弦值阈值并进行阈值判断,能够进一步筛选出可能存在瑕疵的齿轮箱,提高了检测的准确性。最后,采用投票机制对多组数据进行综合判断,减少了单次检测的误差,提高了整体检测的可靠性。

63、4、该基于振动时域和频域信号分析的风电齿轮箱瑕疵检测系统,通过训练模块的参数初始化和预训练过程,模型能够学习到齿轮箱振动信号中的关键特征,并不断优化自身参数,以提高检测的准确率。这使得模型能够更好地适应不同的工作条件和故障类型,提高检测的稳定性和可靠性。前向传播和反向传播的反复迭代过程,使得模型能够逐步修正预测结果与实际数值之间的差异,进一步提升了检测的准确性。通过不断比较预测结果与实际数值,模型能够不断优化自身结构,减少误差,提高诊断性能。测试优化模块利用测试集数据对模型进行验证,确保模型在实际应用中能够准确识别出齿轮箱的瑕疵。这一步骤有助于发现模型可能存在的缺陷,并进行针对性的优化,从而进一步提高检测的可靠性和实用性。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271202.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表