船用燃气轮机倒车涡轮设计

- 国知局

- 2024-08-08 16:51:39

本技术涉及舰船动力领域,特别是其中的动力涡轮,具体涉及一种船用燃气轮机倒车涡轮设计。

背景技术:

1、船用燃气轮机的主要功能是发电和推进。高温燃气在推动高、低压涡轮发电后进入动力涡轮,驱动动力涡轮转子旋转,通过传动装置驱动螺旋桨。

2、基于军舰作战的需要,我国船用燃气轮机通过两种方式实现倒车,一是采用可调螺距螺旋桨来实现,其缺点是螺旋桨、轴系和轴承尺寸重量大,造价昂贵;另一种是直接倒车燃气轮机。直接倒车燃气轮机的研究大致是从70年代初开始的,现在已经有两种直接倒车形式:一种称为堵塞式,另一种称为隔流式。

3、美国ge公司进行了堵塞式直接倒车燃气轮机的研制和试验。其结构形式为:一个进气阀机构放在燃气发生器和动力涡轮之间,由燃气发生器排出的燃气能被节流并转入送到集气蜗室,然后通过旁通管流入倒车涡轮的进气蜗室,倒车涡轮布置于排气管的后部,并与燃气轮机的输出轴连接。这种布置可将倒车涡轮的排气排到现有的排气管中。动力涡轮和倒车涡轮背靠背的布置使输出轴能够正、反旋转。

4、 早已研制成可直接倒车的燃气轮机, 它的结构形式属于上述的隔流式直接倒车燃气轮机,多数的外流道为倒车流道,而内流道为正车流道,并且,倒车级位于正车部分末级的上方,正车动叶和倒车动叶之间借助于在动叶上设置的凸台隔开。流道的变换有两种形式,一种是通过一个环形转向阀实现。另一种是在正、倒车流道的前端设置一组挡板,当挡板放下时,挡住正车流道,倒车系统开始工作,当挡板抬起时,挡住倒车流道,正车系统开始工作。

5、在分析消化国内外现有可倒车动力涡轮技术资料的基础上,703所研制出双通道一带二动叶的可倒车涡轮结构设计,所示,其特点是通过通道切换,实现涡轮反转,在反转状态下可以实现30%正转功率输出。

6、综上所述,已有的倒车涡轮的设计中,直接倒车涡轮具有结构紧凑的特点,能够适应舰船较小的安装空间。然而,直接倒车涡轮存在反转时功率偏低的问题,其原因是受制于径向尺寸,而采用了在涡轮叶冠上布置小叶片,倒车时由于需要带动大叶片旋转,造成输出功率偏低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种船用燃气轮机倒车涡轮设计,不仅能有效提高正车时的涡轮的功率,还能显著地提高倒车时的涡轮的功率。

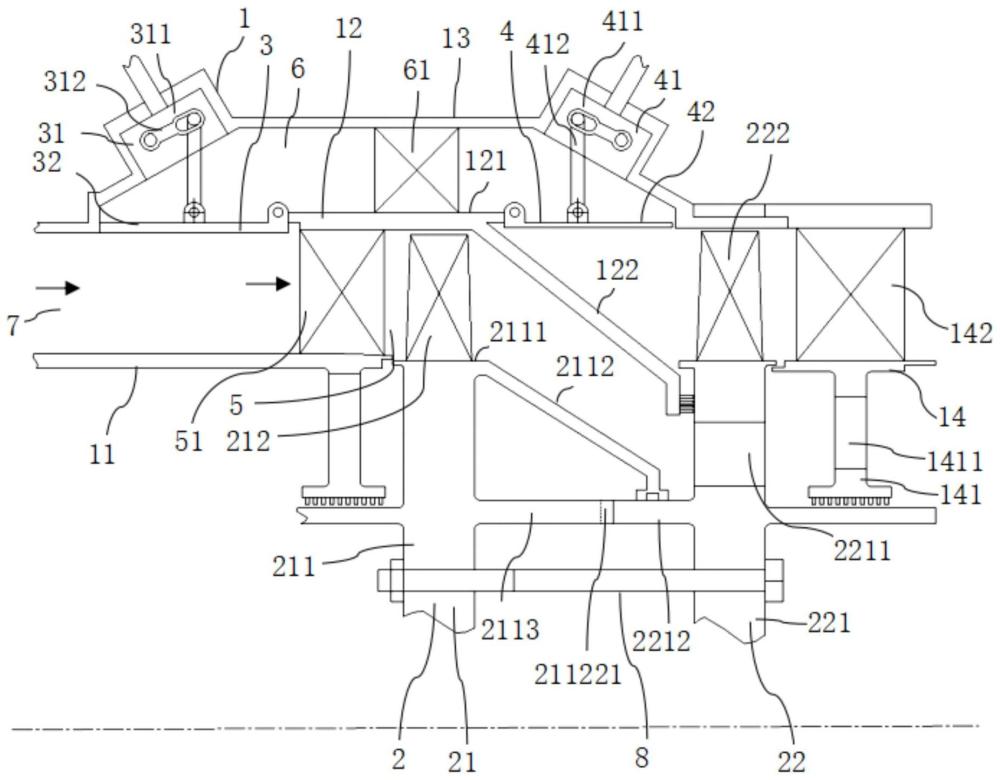

2、根据本发明实施例的船用燃气轮机倒车涡轮设计,包括:

3、机匣组件;

4、动力透平转子,所述动力透平转子包括同轴设置的正转透平转子和反转透平转子;所述正转透平转子、所述反转透平转子和所述机匣组件共同形成正车通道,所述反转透平转子和所述机匣组件共同形成倒车通道,所述倒车通道位于所述正车通道的径向外侧,所述倒车通道的入口和所述正车通道的入口均与气流进口流道相连;

5、第一驱动组件,所述第一驱动组件设置在所述机匣组件上,用于在所述正车通道的入口和所述倒车通道的入口之间切换,当所述第一驱动组件切换到所述倒车通道的入口时,所述正车通道的入口打开且所述倒车通道的入口关闭,当所述第一驱动组件切换到所述正车通道的入口时,所述正车通道的入口关闭且所述倒车通道的入口打开;

6、第二驱动组件,所述第二驱动组件设置在所述机匣组件上,位于所述倒车通道内且位于所述反转透平转子的上游侧,用于当所述第一驱动组件切换到所述倒车通道的入口的同时关闭所述倒车通道,使得来自所述气流进口流道的气流进入所述正车通道而不进入所述倒车通道,以驱动所述正转透平转子正向转动而使所述反转透平转子空转,以及用于当所述第一驱动组件切换到所述正车通道的入口的同时打开所述倒车通道,使得来自所述气流进口流道的90%以上的气流的进入所述倒车通道,以驱动所述反转透平转子反向转动,而仅10%以下的气流泄漏进入所述正车通道中。

7、根据本发明实施例的船用燃气轮机倒车涡轮设计,其工作原理为:

8、当需要正车时,所述第一驱动组件打开所述正车通道的入口并关闭封住所述倒车通道的入口,同时,所述第二驱动组件在所述倒车通道的内部关闭封住所述倒车通道,即通过两套驱动组件(即所述第一驱动组件和所述第二驱动组件)来封闭所述倒车通道,所述倒车通道没有形成通路,使得来自气流井口流道的气流几乎全部进入所述正车通道中,驱动所述正转透平转子正向转动,进而能够带动输出轴正向转动,同时,所述反转透平转子进入正向空转状态,从而有效地提高了正车时的涡轮的功率,有效地降低了正车时的涡轮功率损失。

9、当需要倒车时,所述第一驱动组件打开所述倒车通道的入口同时关闭所述正车通道的入口,同时,所述第二驱动组件在所述倒车通道内部打开所述倒车通道,来自所述气流进口流道的90%以上的气流进入所述倒车通道,仅10%以下的气流泄漏进入所述正车通道中;90%以上的气流进入所述倒车通道后,驱动所述反转透平转子反向转动,从而能够带动输出轴反向转动,同时,10%以下的气流进入所述正车通道后流经所述正转透平转子时,使得所述正转透平转子对所述反转透平转子的反向转动产生的阻力,但该阻力非常小,对所述反转透平转子的反向转动影响非常小,由此,显著地提高了倒车时涡轮的功率。

10、本发明实施例的船用燃气轮机倒车涡轮设计,不仅能有效提高正车时的涡轮的功率,还能显著地提高倒车时的涡轮的功率。实验证明,涡轮在正车状态下,所述反转透平转子处于空转状态,气流损失不超过功率的8%;涡轮在倒车状态下可以超过正车状态下功率的70%。

11、在一些实施例中,所述正转透平转子包括正转轮盘和正转动叶,所述正转动叶沿圆周方向布置在所述正转轮盘的外缘上,所述正转动叶位于所述正车通道中;所述反转透平转子包括反转轮盘和反转动叶,所述反转轮盘位于所述正转轮盘的下游侧,所述反转动叶沿圆周方向布置在所述反转轮盘的外缘上,所述反转动叶位于所述倒车通道中,所述反转动叶的尺寸大小与所述正转动叶的尺寸大小一致,但所述反转动叶与所述正转动叶旋转方向相反。

12、在一些实施例中,所述机匣组件包括内层机匣、中间机匣、外层机匣,其中,所述内层机匣布置在所述正转透平转子的上游侧,所述正车通道包括由所述内层机匣、所述正转轮盘、所述反转轮盘和所述中间机匣围成的第一正车通道以及布置在所述反转轮盘上沿圆周方向分布的第一排气孔,所述第一排气孔与所述第一正车通道连通;所述中间机匣的上游端与所述内层机匣之间形成所述正车通道的入口;所述倒车通道包括由所述外层机匣、所述中间机匣以及所述反转轮盘围成的第一倒车通道,所述中间机匣的上游端与所述外层机匣之间形成所述倒车通道的入口。

13、在一些实施例中,所述第一驱动组件包括第一驱动机构和第一挡板,所述第一驱动机构沿圆周方向均布在所述外层机匣上,所述第一挡板沿圆周方向均布且与所述中间机匣铰接,所述第一驱动机构对应地与所述第一挡板相连,用于驱动所述第一挡板在所述正车通道的入口和所述倒车通道的入口之间切换;当所述第一挡板切换到所述倒车通道的入口时,所述正车通道的入口打开且所述倒车通道的入口关闭,当所述第一挡板切换到所述正车通道的入口时,所述正车通道的入口关闭且所述倒车通道的入口打开。

14、在一些实施例中,所述第二驱动组件包括第二驱动机构和第二挡板,所述第二驱动机构沿圆周方向均布在所述外层机匣上,所述第二挡板沿圆周方向均布且与所述中间机匣铰接,所述第二驱动机构对应地与所述第二挡板相连,用于当所述第一挡板切换到所述倒车通道的入口的同时构驱动所述第二挡板关闭所述倒车通道,以及用于当所述第一挡板切换到所述正车通道的入口的同时驱动所述第二挡板打开所述倒车通道。

15、在一些实施例中,所述第一驱动机构包括第一电动机和第一键连杆机构,所述第一电动机设置在所述外层机匣上,所述第一键连杆机构连接于所述第一电动机和所述第一挡板之间;所述第二驱动机构包括第二电动机和第二键连杆机构,所述第二电动机设置在所述外层机匣上,所述第二键连杆机构连接于所述第二电动机和所述第二挡板之间。

16、在一些实施例中,所述中间机匣包括圆柱形壳体和圆锥形壳体,所述圆锥形壳体连接于所述圆柱形壳体和所述反转轮盘之间;所述正转轮盘的外缘包括圆柱形外缘和圆锥形外缘,所述圆柱形外缘与所述圆柱形壳体彼此间相对,所述圆柱形外缘上布置所述正转动叶,所述圆锥形外缘连接于所述圆柱形外缘和所述反转轮盘之间,所述圆锥形外缘与所述圆锥形壳体彼此相对。

17、在一些实施例中,所述圆柱形壳体的上游端与所述第一挡板的一端铰接,所述圆柱形壳体的下有端与所述第二挡板的一端铰接。

18、在一些实施例中,所述正转轮盘的下游侧面上设有轴向延伸第一环形板,所述反转轮盘的上游侧面上设有轴向延伸的第二环形板,所述第一环形板和所述第二环形板的上游端之间通过赫兹齿配合。

19、在一些实施例中,所述正转轮盘与所述反转轮盘通过沿圆周方向均布的锁紧件锁紧,以压紧所述第一环形板和所述第二环形板间的所述赫兹齿。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270820.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。