一种SOI晶圆背面大开口深刻蚀的边缘负载平衡方法与流程

- 国知局

- 2024-08-08 17:00:19

本发明涉及半导体,尤其是涉及一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法。

背景技术:

1、深硅刻蚀(deep silicon etching)是一种用于刻蚀硅材料的加工技术。它通常使用高等离子体反应法(high-density plasma etching)来实现。

2、深硅刻蚀通常用于制造微电子器件和微纳加工中,如集成电路的制造、微机电系统(mems)的制造等。它可以在硅材料上创建高纵深的微细结构,例如纳米尺度的通道、孔隙或槽口。

3、在深硅刻蚀过程中,主要原理为德国公司发明的bosch工艺,其原理是在反应腔室中轮流通入保护气体c4f8与刻蚀气体sf6与样品进行反应,工艺的整个过程是淀积钝化层步骤与刻蚀步骤的反复交替。保护气体c4f8在高密度等离子体的作用下分解生成碳氟聚合物保护层沉积在已经做好图形的样品表面,刻蚀过程则是通过刻蚀气体sf6被等离子体的作用下分解提供刻蚀所需的中性氟基团与加速离子对硅以及聚合物进行刻蚀。

4、所以在反应离子刻蚀中提高刻蚀均匀性显得非常重要。虽然通过调节刻蚀功率反应气体流量等参数可以从一定程度上改善刻蚀的均匀性,但这种改善均匀性的方式要在实际应用中根据刻蚀掩模,微结构形状等因素来决定因而有一定的局限性,而且仅通过刻蚀参数的调整对最边缘的图形均匀性的改善是有限的,无法达到实际要求。

5、目前为了解决此问题的方法有:1、选择湿法腐蚀,使用koh与硅反应来刻蚀硅,此方法可以完美的解决氧化层被刻蚀的问题,但湿法腐蚀受其原理的限制腐蚀侧壁为57°,无法达到垂直;2、通过改善刻蚀设备功率,腔体压力,气体流量等来提高刻蚀均匀性,但对于最边缘图形其刻蚀速率仍会较大,导致边缘图形无法使用。

6、在对soi晶圆刻蚀时一般首先需要在其正面进行器件层进行刻蚀,然后再在背面衬底层进行空腔刻蚀,完整的工艺结束时需要整张晶圆都刻蚀到中间埋氧层并且停止,但在刻蚀中因为存在负载效应,对于边缘区域,边缘图像相比内部图像周围并未有其它图形来平衡消耗刻蚀气体,因此就会导致随着刻蚀时间的增加边缘区域的图形刻蚀速率更快,会更早的刻蚀到达中间埋氧层区域,长时间过刻蚀会导致晶圆上下传孔,刻蚀工艺停止,此时中间大部分区域图形并未完成刻蚀任务。

7、目前行业内解决该问题的主要方法是选择湿法腐蚀或者通过调节刻蚀压力、气体流量、功率等参数来解决该问题,但湿法腐蚀并不适用所有工艺,仅靠参数调节对均匀性的影响是有限的,因此亟需一种方法,在光刻时在边缘区域增加相应负载从而提高整体均匀性。

技术实现思路

1、为了解决上述提到的问题,本发明提供一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法。

2、第一方面,本发明提供的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,采用如下的技术方案:

3、一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,包括:

4、步骤一:提供soi晶圆,所述soi晶圆包括顶部器件层、中间埋氧层和底部衬底层;在底部衬底层制作背腔结构;

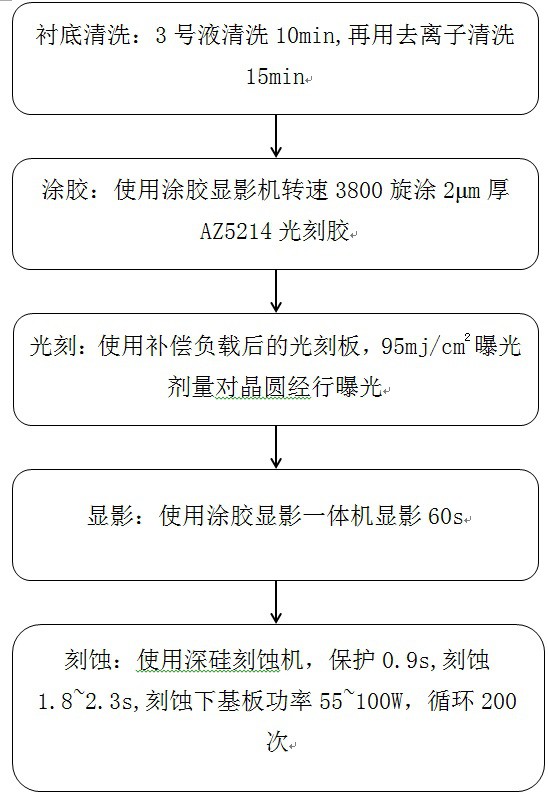

5、步骤二:对所述soi晶圆进行清洗;

6、步骤三:对所述soi晶圆进行涂光刻胶;

7、步骤四:利用带有补偿图形的光刻版,对soi晶圆进行光刻曝光;

8、步骤五:对曝光后的soi晶圆进行显影,其中使用涂胶显影一体机显影60s;

9、步骤六:利用深硅刻蚀机对显影后的soi晶圆进行刻蚀。

10、进一步地,所述对所述soi晶圆进行清洗,包括使用三种清洗液对soi晶圆使用标准清洗,其中,依次经过3号液、纯水清洗、1号液、纯水清洗、2号液、纯水清洗、氢氟酸浸泡、纯水清洗和甩干。

11、进一步地,所述1号液的组成为nh4oh:h2o2:h2o=1:1:5;通过所述1号液对晶圆表面颗粒和少量金属沾污进行清洗。

12、进一步地,所述2号液组成为hcl:h2o2:h2o=1:1:5;通过所述2号液去除soi晶圆的无机物和硅表面的金属污染物。

13、进一步地,所述3号液组成为h2so4:h2o2:h2o=5:1:1;通过所述3号液的强氧化性溶液对soi晶圆表面的有机物和金属粒子进行清洗。

14、进一步地,所述对所述soi晶圆进行涂光刻胶,包括选用az5214光刻胶,使用全自动涂胶机对清洗过的soi晶圆旋涂光刻胶用来做深刻蚀的掩膜。

15、进一步地,所述利用带有补偿图形的光刻版,对soi晶圆进行光刻曝光,包括将涂敷好光刻胶的soi晶圆置于光刻机中,使用带有补偿图形的光刻版对晶圆进行曝光操作后,使曝光区域的光刻胶的性质发生改变,在后续显影过程被显影液带走。

16、进一步地,所述对曝光后的soi晶圆进行显影,包括将曝光后的soi晶圆置于涂胶显影一体机中,将晶圆旋转显影液从喷头滴在soi晶圆上,将曝光区域的光刻胶带走,留下待刻蚀图形。

17、进一步地,所述利用深硅刻蚀机对显影后的soi晶圆进行刻蚀,包括将soi晶圆放入深硅刻蚀机的传送腔机械手上,对光刻显影后的soi晶圆进行刻蚀。

18、进一步地,所述涂胶显影一体机的转速设置3800转/s

19、进一步地,所述az5214光刻胶旋涂2μm厚。

20、进一步地,所述光刻机的光刻曝光剂量设置为95mj/cm2。

21、进一步地,所述带有补偿图形的光刻版采用中间有效区域的器件单元和边缘用于补偿平衡刻蚀过程中等离子体消耗的负载单元。

22、综上所述,本发明具有如下的有益技术效果:

23、本发明通过分担刻蚀过程产品边缘区域刻蚀图形的刻蚀气体,从而达到整体内部图形均匀性的提高,但又由于该掩模版图形相对较小,刻蚀速率慢不会刻蚀到中间埋氧层部分,不会对器件本身产生任何影响。因此通过在光刻时在边缘区域增加相应负载从而提高了整体均匀性。

技术特征:1.一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,包括:

2.根据权利要求1所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述对所述soi晶圆进行清洗,包括使用三种清洗液对soi晶圆使用标准清洗,其中,依次经过3号液、纯水清洗、1号液、纯水清洗、2号液、纯水清洗、氢氟酸浸泡、纯水清洗和甩干。

3.根据权利要求2所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述1号液的组成为nh4oh:h2o2:h2o=1:1:5;通过所述1号液对晶圆表面颗粒和少量金属沾污进行清洗。

4.根据权利要求3所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述2号液组成为hcl:h2o2:h2o=1:1:5;通过所述2号液去除soi晶圆的无机物和硅表面的金属污染物。

5.根据权利要求4所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述3号液组成为h2so4:h2o2:h2o=5:1:1;通过所述3号液的强氧化性溶液对soi晶圆表面的有机物和金属粒子进行清洗。

6.根据权利要求5所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述对所述soi晶圆进行涂光刻胶,包括选用az5214光刻胶,使用全自动涂胶机对清洗过的soi晶圆旋涂光刻胶用来做深刻蚀的掩膜。

7.根据权利要求6所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述利用带有补偿图形的光刻版,对soi晶圆进行光刻曝光,包括将涂敷好光刻胶的soi晶圆置于光刻机中,使用带有补偿图形的光刻版对晶圆进行曝光操作后,使曝光区域的光刻胶的性质发生改变,在后续显影过程被显影液带走。

8.根据权利要求7所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述对曝光后的soi晶圆进行显影,包括将曝光后的soi晶圆置于涂胶显影一体机中,将晶圆旋转显影液从喷头滴在soi晶圆上,将曝光区域的光刻胶带走,留下待刻蚀图形。

9.根据权利要求8所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述利用深硅刻蚀机对显影后的soi晶圆进行刻蚀,包括将soi晶圆放入深硅刻蚀机的传送腔机械手上,对光刻显影后的soi晶圆进行刻蚀。

10.根据权利要求9所述的一种soi晶圆背面大开口深刻蚀的边缘负载平衡方法,其特征在于,所述涂胶显影一体机的转速设置3800转/s。

技术总结本发明涉及半导体工艺技术领域,具体涉及一种SOI晶圆背面大开口深刻蚀的边缘负载平衡方法。方法包括提供SOI晶圆,所述SOI晶圆包括顶部器件层、中间埋氧层和底部衬底层;在底部衬底层制作背腔结构;对所述SOI晶圆进行清洗;对所述SOI晶圆进行涂光刻胶;利用带有补偿图形的光刻版,对SOI晶圆进行光刻曝光;对曝光后的SOI晶圆进行显影,其中使用涂胶显影一体机显影60s;利用深硅刻蚀机对显影后的SOI晶圆进行刻蚀;通过边缘图像刻蚀过程中对等离子体的消耗,使得有效区域边缘图形与中间图形拥有较好的一致性。技术研发人员:杜广森,李景磊,孟祥鹏受保护的技术使用者:山东产研微纳与智能制造研究院有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271767.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表