一种双型导体焊分支的采集线及加工方法与流程

- 国知局

- 2024-08-08 16:58:56

本发明属于新能源电池包信号采集线,尤其涉及一种双型导体焊分支的采集线及加工方法。

背景技术:

1、新能源电池包信号采集线束的主要作用是实时、准确、可靠地监控电池的状态,如对电池电压、温度和电流进行监测,目前新能源电池包中的信号采集线有以下六种:第一种pcba硬板+电子线:可以集成保险丝功能,当发生短路时,能起到熔断保护功能;第二种电子线自身采集,长度不受限,且有价格优势;第三种fpc软板:可以集成保险丝功能,当发生短路时,能起到熔断保护功能;fpc平整,镍片位置固定,采集线与铝排的焊接能实现自动化;第四种ffc线,长度不受限,价格适中,能将导体通过模具冲压方式将局部做窄实现保险丝功能;第五种fdc线,fdc线与fpc线外形非常类似,主要区别在于电路的加工,fpc的电路是由铜箔通过蚀刻工艺加工出来的,fdc的电路是通过圆刀模具滚切出来的,其可以集成保险丝功能,当发生短路时,能起到熔断保护功能;fdc平整,分支位置固定,采集线与铝排的焊接能实现自动化;长度不受限,但需多组刀配合加工;工艺环保;价格适中;第六种fcc线:fcc线是由ffc线与分支焊接组合而成,在ffc的电路对应的位置的绝缘开窗口,在窗口位置将分与电路焊接在一起,使用分支焊接的方式替代ffc分支的弯折,可以集成保险丝功能,当发生短路时,能起到熔断保护功能;fcc平整,分支位置固定,采集线与铝排的焊接能实现自动化;长度不受限;工艺环保;价格适中;由于分支是单独设计加工,所以分支金属的宽度和厚度任意调整,保证其与汇流铝排的焊接需求。

2、综上所述,传统的新能源电池包信号采集线存在以下缺点:

3、(1)pcba硬板+电子线,长度受限,一般长度只能做到1.2米以内;工艺不环保;无柔性缓冲,易因震动因素导致裂板;电子线无法定型,采集线与铝排的焊接难以实现自动化;

4、(2)电子线自身采集,电子线无法定型,采集线与铝排的焊接难以实现自动化不能集成保险丝功能;

5、(3)fpc软板,长度受限,一般长度只能做到1.2米以内;工艺不环保;价格贵;需用到镍片转接,由于fpc的铜箔比较薄,一般厚度为0.035mm,不能直接与汇流铝排焊接,所以需要把镍片通过smt贴片工艺焊接在fpc上,镍片一般是0.2mm厚,再将镍片与汇流铝排焊接在一起;

6、(4)ffc线,无法定型,采集线与铝排的焊接难以实现自动化,每个分支需单独分条、弯折,而弯折目前实现不了自动化;

7、(5)fdc线,使用圆刀机和圆刀模具,每款产品都必须有整套对应的模具,模具费用高且没法通用;圆刀滚切电路,存在金属屑的问题,有一定的品质风险;圆刀周长最大为600mm左右,长度超过600mm的产品,需多组圆刀配合加工,存在接刀问题,圆刀滚切电路时,刀口会逐渐磨损变钝,有毛刺风险;电路及分支的铜厚存在矛盾,难以解决:电路要求越薄越好,有利于滚切,而分支要求越厚越好,利于与汇流铝排的焊接,这样就出现了一个难以解决的问题,使用薄铜的话,有利于电路加工,但没法满足分支的焊接需求,使用厚铜的话,不利于滚切,且刀易损,线路也会因刀的挤压变形;

8、(6)fcc线,绝缘膜上开的窗口如果偏位易造成焊接的电路与相邻电路短路或绝缘性能降低;ffc电路与分支的焊接只能采用锡焊,对锡量的控制要求非常高;ffc电路与分支的焊接位置需额外增加绝缘防护,会增加成本;分支与ffc的焊接工序比较复杂,设备投入成本高,效率低:清洗、点锡膏、检查、焊接、清洗检查、点胶并固化。

技术实现思路

1、本发明实施例的目的在于提供一种双型导体焊分支的采集线及加工方法,能够解决上述技术问题。

2、本发明实施例是这样实现的:

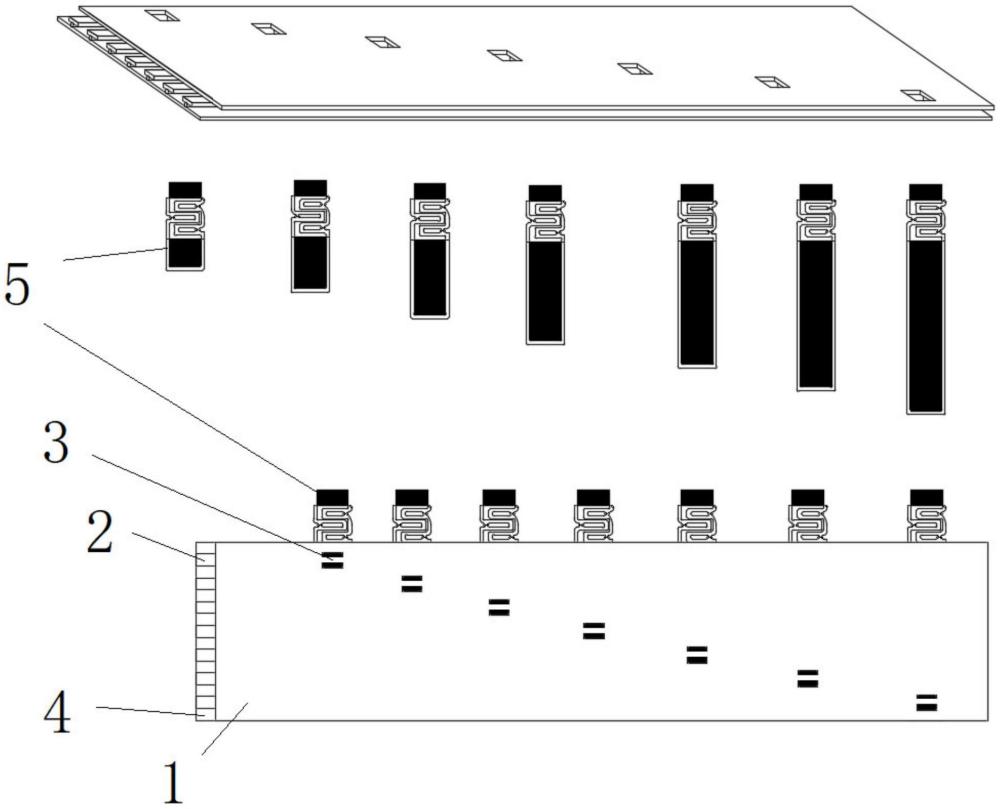

3、一种双型导体焊分支的采集线,包括:上层绝缘膜、扁平导体、窄型导体、下层绝缘膜及分支;

4、上层绝缘膜、下层绝缘膜分别在相同位置设有开孔;上层绝缘膜、扁平导体、窄型导体、下层绝缘膜依次从上至下贴合,其中,上层绝缘膜的下表面贴合在扁平导体的上表面,扁平导体的下表面与窄型导体的上表面接触,下层绝缘膜的上表面贴合在窄型导体的下表面;在开孔位置处裸露窄型导体,开孔位置处的扁平导体冲断设置;窄型导体的横截面积小于扁平导体的横截面积;

5、分支贴合在下层绝缘膜的下表面,贴合位置位于所述开孔位置,使得分支与裸露窄型导体接触;所述分支与裸露窄型导体焊接连接;在扁平导体冲断处和分支与裸露窄型导体焊接点之间的窄型导体作为保险丝;

6、所述分支包括依次连接的与裸露窄型导体焊接的金属箔、防拉扯部和与外部铝排焊接的金属箔,防拉扯部包括s型导体及上下贴合s型导体的s型导体上层绝缘膜和s型导体下层绝缘膜;s型导体的宽度窄于与裸露窄型导体焊接的金属箔和与外部铝排焊接的金属箔的宽度,防拉扯部的两侧分别设有多个可被拉断的拉断点。

7、其中,所述与裸露窄型导体焊接的金属箔的周围设置有热熔胶面,通过热熔胶面与下层绝缘膜上固定并形成密封。

8、其中,所述拉断点为s型导体上层绝缘膜和s型导体下层绝缘膜做窄形成。

9、其中,所述s型导体上层绝缘膜贴合在s型导体的上表面,s型导体下层绝缘膜贴合在s型导体的下表面以及与裸露窄型导体焊接的金属箔的下表面。

10、其中,所述窄型导体为窄扁平导体,窄于所述扁平导体。

11、其中,所述窄型导体为圆导体,圆导体的直径窄于所述扁平导体。

12、其中,所述窄型导体的头部位置截断设置,并与扁平导体的头部位置衔接连接。

13、所述的一种双型导体焊分支的采集线的加工方法,包括以下步骤:

14、步骤一、上层绝缘膜、下层绝缘膜分别在相同位置设有开孔,并将上层绝缘膜、扁平导体、窄型导体、下层绝缘膜依次从上至下贴合;

15、步骤二、将上述贴合好的产品与分支贴合,分支贴合的位置与所述开孔位置相应;

16、步骤三、在上层绝缘膜开孔位置将窄型导体与分支焊接导通。

17、本发明的有益效果:

18、1、窄型导体可作为保险丝,使得采集线集成保险丝功能,当发生短路时,能起到熔断保护功能;平整和分支位置固定,采集线与铝排的焊接能实现自动化;长度不受限;工艺环保且工序简单,全制程自动化,效率高;成本低;分支金属的宽度和厚度任意调整,保证其与汇流铝排的焊接需求;

19、2、使用扁平金属线作为电路,这样线路就无需蚀刻或圆刀滚切,完全杜绝线路变形、铜屑、披峰等问题产生;可以使用更厚的金属材料作为分支,这样能使分支与汇流铝排的焊接更容易,焊接的可靠性更高;可以使用预先加工好的分支进行贴合,相对于fcc的方式,方案更简便、自动化程度更高、成本更低;

20、3、分支上s型导体也可以作为保险丝,使得采集线自带集成双重保险功能,分支上设有多个或3个拉断点,拉断点未拉断时,分支平整方便加工;当电池包热胀冷缩产生拉力时,此拉断点可被拉断,分支的“s”型结构得到释放从而使分支有足够的拉伸空间,避免因拉伸而损伤采集线。

21、4、窄型导体的一部分可作为保险丝,起到保险丝的功能;通过使用不同粗细的圆导体或者扁平导体,即可随意控制保险丝的耐电流熔断能力。现有技术中,有将扁平导体局部冲窄作为保险丝方式,有模具限制及保险丝宽度限制,本发明采用圆导体或者窄型导体作为保险丝,就不再有模具的限制,保险丝适用范围更宽更灵活。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表