可免焊前预热的船板用钢及其制备方法、焊接方法与流程

- 国知局

- 2024-08-08 17:04:52

本技术属于冶金,涉及一种可免焊前预热的船板用钢的制备方法、可免焊前预热的船板用钢、及可免焊前预热的船板用钢的焊接方法。

背景技术:

1、建造大型集装箱船、大型散货船、大型矿砂船、大型油船等大型船舶时常用到厚度≥30mm的钢板,并通过焊接将钢板连接起来,然而焊接过程中很容易产生焊接裂纹。

2、为了减少焊接裂纹的产生,通常在焊接前对钢板进行预热,通过预热减缓热影响区在降温过程中的冷却速度,防止淬硬组织的产生,加快扩散氢的逸出,减少焊接头含氢量,减小焊接接头和母材之间的温差,缓解接头应力。

3、但是,焊前预热会降低焊接效率和生产周期,并增加能耗,对加快生产和节约成本非常不利。

技术实现思路

1、针对现有技术存在的不足,本技术的目的在于提供一种可免焊前预热的船板用钢的制备方法、可免焊前预热的船板用钢、及可免焊前预热的船板用钢的焊接方法,以解决厚度≥30mm的船板用钢板需在焊接前预热而引起的焊接效率低、生产周期长、能耗大的问题。

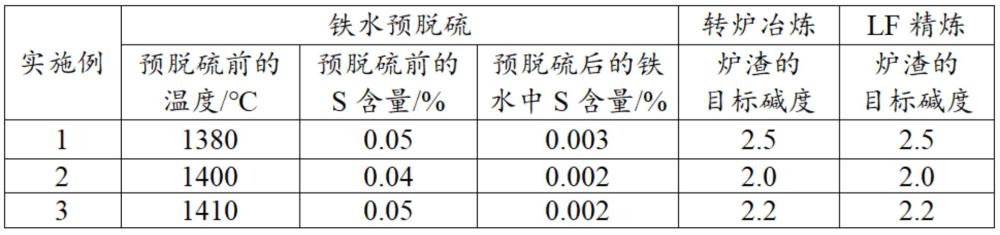

2、为实现上述申请目的,本技术一实施方式提供了一种可免焊前预热的船板用钢的制备方法,所述制备方法包括依序进行的铁水预脱硫、转炉冶炼、lf精炼、rh真空精炼、连铸、加热轧制、轧后冷却工序,制备得到的船板用钢板的化学成分以质量百分比计包括:c0.16~0.19%,si 0.25~0.35%,mn 1.60~1.80%,ni 0.10~0.20%,ti 0.01~0.02%,ca 0.002~0.004%,al≤0.005%,h≤0.0003%,其余为fe及不可避免的杂质;

3、所述转炉冶炼工序中,禁止铝脱氧,炉渣的目标碱度为2.0~2.5;

4、所述lf精炼工序中,所有原料在加入钢水前均进行干燥化处理至含水量≤0.7wt%,精炼过程禁止铝脱氧,炉渣的目标碱度为2.0~2.5,且通过向钢水中加入超低钛低铝硅铁而引入硅元素,超低钛低铝硅铁中ti含量≤0.03%,al含量≤0.06%;

5、所述rh真空精炼工序中,控制真空度≤0.69mbar,温度≥1630℃,真空处理后破空,其中破空定氢≤0.0003%,破空定氧≥0.002%,之后向钢水中喂入超低铝钛丝和金属钙丝,再进行吹氩软搅拌;所述超低铝钛丝中al含量≤0.3%,所述金属钙丝中al含量≤0.07%;

6、所述加热轧制工序中,先后进行加热、粗轧和精轧阶段,得到厚度≥30mm的船板用钢板,粗轧阶段平均每个道次的压下率≥20%,精轧阶段平均每个道次的压下率≤15%;

7、所述轧后冷却工序中,采用空冷,且不经过回火。

8、对化学成分中各个元素的具体说明如下:

9、c作为钢中的主要组成元素和增强元素,c含量的增加可以增加焊缝金属的淬透性,从而增加马氏体转变倾向,降低低温冲击韧性,本技术中c含量控制为0.16~0.19%。

10、si是焊接过程中的主要脱氧元素,但si含量过高会增加焊缝金属的热裂纹倾向,促进焊缝金属中晶界铁素体和侧板条铁素体的生成倾向,从而降低低温冲击韧性,因此本技术中si含量控制为0.25~0.35%。

11、mn是提高钢板强度最有效的元素之一,但过高的mn含量会显著降低钢板的低温冲击韧性,因此,本技术中mn含量控制为1.60~1.80%。

12、ni的主要作用是提高钢板的低温韧性,同时也利用其固溶强化作用来提高钢板强度,ni提高低温韧性的机理是通过韧化铁素体基体来实现的,但ni含量过高会导致钢板的抗热裂性下降和成本增加,本技术中ni含量控制为0.10~0.20%。

13、ti的氧化物可促进晶内针状铁素体形核,细化有效晶粒尺寸,使钢板的强韧性提升,本技术中ti含量控制为0.01~0.02%。

14、ca不仅可以减少氧化铝类夹杂,而且在焊接热循环中,ca的氧化物的高温稳定性更好,从而可以在大焊接热输入能量下有效阻止奥氏体晶粒长大,提高haz韧性,还能充当焊后冷却相转变过程中晶内铁素体形核质点,从而有效抑制粗大晶界铁素体和侧板条铁素体的生成,提高haz韧性,因此,本技术中ca含量控制为0.002~0.004%。

15、为了保证钢水中有适量的自由氧与ca形成氧化物,al的含量越低越好,本技术中控制al含量≤0.005%。

16、h含量过多会导致焊缝金属中的扩散氢含量大,进而产生焊接冷裂纹,本技术中控制h含量≤0.0003%。

17、通过控制钢水冶炼过程中各工序及参数,实现了对钢水化学成分及含量的合理控制,进而实现对最终制备的船板用钢板的化学成分及含量控制,尤其是控制了较低的h含量,可以大幅降低焊接后焊缝金属的扩散氢含量;进一步通过控制转炉冶炼工序、lf精炼工序中禁止铝脱氧,以及rh真空精炼工序中对超低铝钛丝和金属钙丝的控制,实现了钢水中ti、ca以及较低的al含量控制,不仅可以减少氧化铝类夹杂,还可使钢水中有适量的自由氧与ca、ti形成氧化物,还可以提高船板用钢板在焊接热循环中的高温稳定性,不仅适用较高的焊接热输入,还能在较高的焊接热输入下有效阻止奥氏体晶粒长大,而且ca的氧化物还可以充当焊后冷却相转变过程中晶内铁素体形核质点,细化晶粒尺寸,有效抑制粗大晶界铁素体和侧板条铁素体的生成,提高haz韧性;进一步通过控制粗轧采用大压下率,精轧采用小压下率,以及轧后冷却采用空冷,可以大大减小所得船板用钢板的残余应力。

18、综上所述,通过上述制备方法制备得到的船用钢板具有较低的h含量以及较小的残余应力,具有优异的焊接性能,在对其焊接时,可以在取消焊接前的预热工序的情况下大大降低焊接裂纹产生的可能性,有利于提高焊接效率,降低能耗。

19、作为本技术一实施方式的进一步改进,所述铁水预脱硫工序中,采用高炉铁水进行预脱硫,所述高炉铁水在预脱硫前满足:温度≥1380℃,s含量≤0.05%,预脱硫后的铁水中s含量≤0.003%。

20、通过预脱硫将铁水中的硫含量降至较低的水平,可以避免后续精炼工序中因大量脱硫而产生卷渣或强烈的渣金反应,从而减少了钢水中大尺寸夹杂物的产生,可以有效控制夹杂物的类型、降低夹杂物的尺寸。

21、作为本技术一实施方式的进一步改进,所述rh真空精炼工序中,真空处理时间≥20min,软搅拌时间≥15min,以确保钢水中的h和o满足要求。

22、作为本技术一实施方式的进一步改进,所述连铸工序中,连铸中间包的烘烤时间≥2h,温度为1000±50℃。

23、如此,可以提高连铸中间包内部耐火衬的温度,去除连铸中间包内的水分,减少钢水的温降和热损耗。

24、作为本技术一实施方式的进一步改进,所述加热轧制工序中,所述加热阶段的加热温度为1070~1180℃,在炉时间≥380min,精轧阶段的开轧温度≤810℃,终轧温度为500~620℃。如此,可以保证钢板的力学性能满足空冷的要求,进而通过空冷使得钢板中的残余应力大幅降低。

25、为实现上述申请目的,本技术一实施方式还提供了一种可免焊前预热的船板用钢,采用如前所述的可免焊前预热的船板用钢的制备方法制备而成。

26、为实现上述申请目的,本技术一实施方式还提供了一种如前所述的可免焊前预热的船板用钢的焊接方法,采用气电立焊或埋弧焊对所述船板用钢板进行焊接,焊前无需预热,焊接时的焊接热输入≥80kj/cm,焊接过程无需控制层间温度。

27、通过控制焊接热输入≥80kj/cm,可以增加焊接接头的高温停留时间,增加扩散氢的溢出时间,从而降低焊接接头中扩散氢的含量,减少焊接裂纹的产生。

28、作为本技术一实施方式的进一步改进,所述气电立焊采用的药芯焊丝的化学成分以质量百分比计包括:tio250~60%,氟化物 1~2%,mn 20~28%,mg 10%,ti 4~6%,稀土元素0.5~1%,稳弧剂 7~9%,其余为铁粉。

29、通过控制气电立焊所采用的药芯焊丝的化学成分,尤其是稀土元素的加入可以减少h含量,进而降低焊接接头中扩散氢的含量,减少焊接裂纹的产生。

30、作为本技术一实施方式的进一步改进,所述埋弧焊采用多丝埋弧焊,并采用低氢埋弧焊丝和高碱度烧结焊剂,所述低氢埋弧焊丝中的h含量≤0.0005%,所述高碱度烧结焊剂的碱度为2.4~2.8。

31、通过控制埋弧焊采用低氢埋弧焊丝和高碱度烧结焊剂,可以减少焊接接头中扩散氢的含量,减少焊接裂纹的产生。

32、作为本技术一实施方式的进一步改进,焊接后,所述船板用钢板的焊接接头在0℃下的冲击功≥80j,抗拉强度≥490mpa,焊缝的扩散氢含量≤3ml/100g。也就是说,所述船板用钢板的焊接接头具有良好的抗冷裂性能。

本文地址:https://www.jishuxx.com/zhuanli/20240808/272239.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表