一种基于喷射沉积技术的高氮钢管坯制备装置

- 国知局

- 2024-08-08 17:01:55

本发明涉及高氮钢制备,尤其是涉及一种基于喷射沉积技术的高氮钢管坯制备装置。

背景技术:

1、高氮钢是指在铁素体或马氏体基体中氮含量高于0.08% ,或在奥氏体基体中氮含量大于0.4%的钢。高氮钢具有优良的力学性能和耐腐蚀性能,有着广阔的发展前景。以高氮不锈钢为例,氮具有固溶强化和细晶强化作用,能够显著提高不锈钢的抗拉强度和屈服强度;氮可以替代镍,不仅避免了镍对人体的伤害,而且大幅降低了不锈钢的原料成本;氮可大幅提高不锈钢的耐腐蚀性能,研究表明,1.0%的含氮量与16%的含铬量具有相同的耐腐蚀能力。

2、常态下,氮在钢液内的溶解度很低,约为0.043%。提高氮溶解度的途径主要有三方面,分别是增加氮气的分压、提高熔炼速率、改善氮气与钢液的接触条件。目前常用的高氮钢制备方法有反压铸造法、加压底吹熔炼法和加压电渣重熔法,这些制备方法所共有的缺点有以下几点:

3、1、熔炼设备的运行压力高达3-5mpa,高压带来的安全风险急剧提高;

4、2、合金金属的熔点、共晶的转变温度都随压力的增大而变化,影响高氮钢的组织和性能;

5、3、由于潜热的存在,铸锭的冷却时间长,氮气容易析出,不仅降低了氮的含量,而且会产生大量的析出性气孔;

6、4、铸锭存在偏析现象,尤其是氮的分布很不均匀;

7、5、铸锭不能预制成型,对于高氮钢管坯来说,铸锭还需二次加热成型,氮有析出的风险。

8、喷射沉积技术是近年来出现的新技术,喷射沉积技术的原理是在氩气等惰性气体的保护下,将金属熔液破碎成细小的金属熔滴,然后在高压气体或离心力的作用下,将金属熔滴连续喷射到金属基底上,形成半凝固态的沉积层,再通过金属基底的冷却使沉积层凝固成预制坯件。喷射沉积技术的优势在于,通过撞击能够打碎熔滴内部的晶枝,得到成分偏析程度小、组织细小均匀、具有预制形状的金属坯件。

9、因此,在不能解决现有高氮钢制备缺点的情况下需要转变思路,可以尝试采用喷射沉积技术来制备高氮钢管坯。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种基于喷射沉积技术的高氮钢管坯制备装置,其目的在于:采用喷射沉积技术来制备高氮钢坯件,克服现有高氮钢制备设备的缺陷,提高钢的含氮量。

2、为实现上述发明目的,本发明采用如下技术方案:

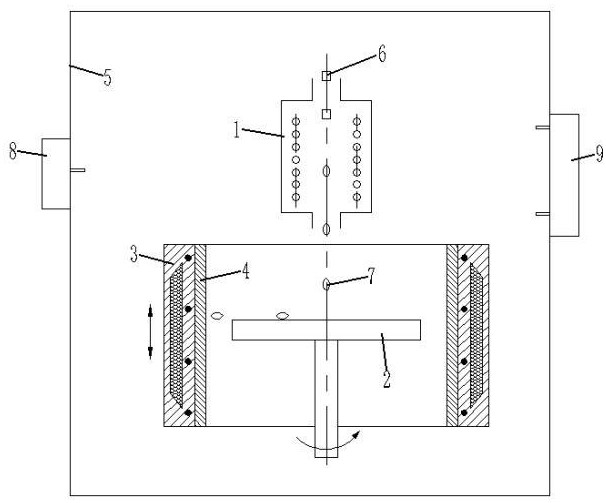

3、一种基于喷射沉积技术的高氮钢管坯制备装置,包括:

4、等离子体炬,用于将钢砂加热至熔滴状态;

5、离心盘,设置于等离子体炬的下方,用于加速熔滴,并将熔滴甩在环形基底上形成沉积层;

6、环形基底,能够上下移动,其内设有电加热管和相变吸热材料;

7、密闭箱体,充有氮气,等离子体炬、离心盘、环形基底设置于密闭箱体内。

8、进一步地改进技术方案,所述离心盘包括盘体,在盘体的内部设有冷却腔,在冷却腔内充入有液氮。

9、进一步地改进技术方案,在盘体的上盘面设有多个气化孔,气化孔与冷却腔连通。

10、进一步地改进技术方案,在环形基底内,沿垂直方向均匀设置有四根环形的电加热管;预热时,四根电加热管同时通电;喷射沉积时,上下两根电加热管通电,中间的两根电加热管不通电。

11、进一步地改进技术方案,在环形基底内靠近中间的部位设有中空的环腔,所述相变吸热材料填充于环腔内。

12、进一步地改进技术方案,所述相变吸热材料为lif、或lif与caf2的共晶物。

13、进一步地改进技术方案,所述高氮钢管坯制备装置还包括氮气加压系统,密闭箱体内氮气的压强保持在0.5-2mpa。

14、进一步地改进技术方案,所述高氮钢管坯制备装置还包括氮气冷却系统,密闭箱体内氮气的温度控制在0-15℃。

15、相比于背景技术,本发明从技术原理上突破了现有高氮钢的制备方法,至少能产生以下有益效果:

16、1、密闭箱体为常压或低压,降低了因高压而引起的安全隐患;

17、2、合金金属的熔点、共晶的转变温度基本不会变化,不会对高氮钢的组织和性能造成影响;

18、3、冷却时间短,氮元素来不及气化析出就已经固溶于基体中,大幅降低了气孔的产生;

19、4、制备全过程都能够吸收环境中的氮气,有效提升了高氮钢管坯的含氮量;

20、5、能够得到成分偏析程度小、晶粒细小均匀的组织结构;

21、6、对环形基底进行了改进,解决了沉积层因热应力不均而出现开裂的问题;

22、7、管坯能够预制成型,不需要二次热成型,避免了氮析出的风险。

技术特征:1.一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:包括:

2.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:所述离心盘包括盘体,在盘体的内部设有冷却腔,在冷却腔内充入有液氮。

3.如权利要求2所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:在盘体的上盘面设有多个气化孔,气化孔与冷却腔连通。

4.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:在环形基底内,沿垂直方向均匀设置有四根环形的电加热管;预热时,四根电加热管同时通电;喷射沉积时,上下两根电加热管通电,中间的两根电加热管不通电。

5.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:在环形基底内靠近中间的部位设有中空的环腔,所述相变吸热材料填充于环腔内。

6.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:所述相变吸热材料为lif、或lif与caf2的共晶物。

7.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:所述高氮钢管坯制备装置还包括氮气加压系统,密闭箱体内氮气的压强保持在0.5-2mpa。

8.如权利要求1所述的一种基于喷射沉积技术的高氮钢管坯制备装置,其特征是:所述高氮钢管坯制备装置还包括氮气冷却系统,密闭箱体内氮气的温度控制在0-15℃。

技术总结一种基于喷射沉积技术的高氮钢管坯制备装置,主要由等离子体炬、离心盘、环形基底和密闭箱体构成;等离子体炬、离心盘、环形基底设置于密闭箱体内,在密闭箱体内充有氮气;等离子体炬用于将钢砂加热至熔滴状态;离心盘设置于等离子体炬的下方,用于加速熔滴,并将熔滴甩在环形基底上形成沉积层;环形基底能够上下移动,其内设有电加热管和相变吸热材料。本装置从技术原理上突破了现有高氮钢的制备方法,至少产生以下有益效果:1、有效提升了高氮钢管坯的含氮量;2、冷却时间短,降低了气孔的产生;3、解决了沉积层因热应力不均而出现开裂的问题;4、能够得到成分偏析程度小、晶粒细小均匀的组织结构;5、预制成型,无氮析出的风险。技术研发人员:魏世忠,李鹏,雷贤卿,杨璐,王晓东,司岸恒,孙波,仝帅武受保护的技术使用者:河南科技大学技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271927.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表