一种牛仔布复合面料的制造方法与流程

- 国知局

- 2024-08-08 17:01:50

本发明涉及复合面料,具体是一种牛仔布复合面料的制造方法。

背景技术:

1、牛仔布作为一种经典的服装面料,因其坚韧耐用、风格独特而深受消费者喜爱;然而,随着时代的发展和人们对服装面料性能要求的提高,传统的牛仔布面料已经不能满足所有需求。因此,开发一种新型的牛仔布复合面料,以提高面料的性能、美观度和舒适度,成为当前纺织行业的重要研究方向;现有技术中,通常采用磨毛、植绒、刺绣和涂层等方法,以及各种化学处理方法,具体包括磨洗、化石洗、砂洗、漂洗等加工过程,对牛仔布进行二次加工,以获得不同的牛仔布外观,二次加工过程中,牛仔布上残留的化学品也可能会伤害穿着者。

2、中国专利公开了一种牛仔布复合面料的制造方法及牛仔布复合面料(公开号cn109130345a),该专利技术通过针刺工艺将牛仔布层下表面纤维勾到牛仔布的上表面,以形成提花层,提花层能形成各种立体花纹图案,使得牛仔布独特的外观风格是通过物理方法形成,无需经过二次染色、化学品处理等工序,节省资源,减少环境污染;提花后,对牛仔布层的下表面进行热烫定型整理;将底布层和牛仔布层通过热压工艺固定,使得生产出的牛仔布复合面料更加平整,结实耐用,外观风格独特,花纹立体丰满,手感柔软,穿着舒适;

3、但是,其存在一定的弊端:该牛仔布复合面料性能相对单一,通过针刺工艺形成提花层只能增加面料的观赏性,无法提高面料的强度以及阻燃这些较为实用的性能,因此无法满足消费者对多功能性面料的需求。

技术实现思路

1、本发明的目的在于提供一种牛仔布复合面料的制造方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

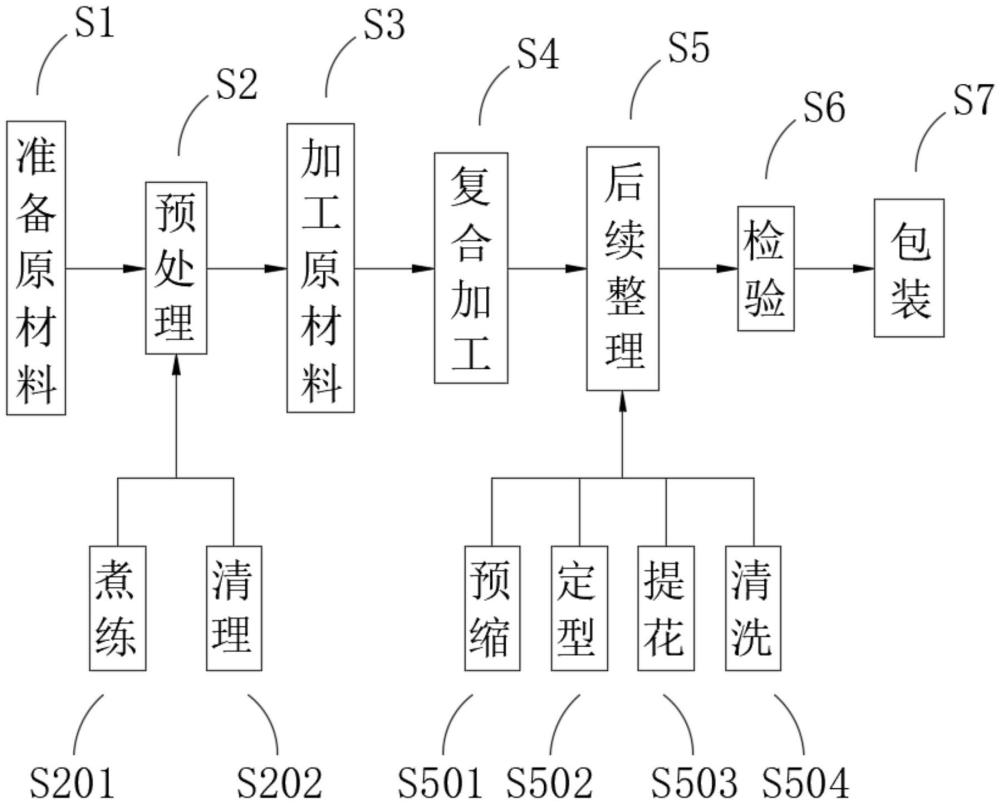

3、一种牛仔布复合面料的制造方法,包括以下步骤:

4、s1、准备原材料:准备好所需复合的牛仔布,将底布层的原材料通过熔融设备分别熔融后,再进行搅拌混合处理,将混合物经过纺丝机纺织成丝,最后经过经纬机纺织成面料,从而得到所需复合的底布层;

5、s2、预处理:对牛仔布进行预处理,去除杂质和残留的处理剂,确保牛仔布表面保持干净;

6、s3、加工原材料:将牛仔布和底布层切割成所需的形状和尺寸;

7、s4、复合加工:在底布层的表面涂布上粘合剂,将牛仔布和复合材料叠放在一起,通过热压的方式,使其粘合在一起;

8、s5、后续整理:对牛仔布复合面料进行整理,使牛仔布复合面料具有更好的尺寸稳定性、外观和手感;

9、s6、检验:对制备好的复合面料进行检验,检查其外观质量、拉伸强度、耐磨性等指标是否符合要求,如发现质量问题,及时进行调整和修正,确保产品达到标准要求;

10、s7、包装:对通过检验的复合面料进行包装,选择适当的包装材料和方式,保护产品不受外界环境的影响。

11、作为本发明再进一步的方案:所述s1中底布层的原材料包括聚酯纤维、氨纶和助剂,其中,聚酯纤维、氨纶和助剂的质量比例为30:10:1-3。

12、作为本发明再进一步的方案:所述助剂包括磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯,其中,磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯的质量比例为8:3:1-3:1-3。

13、作为本发明再进一步的方案:所述s2中牛仔布预处理包括以下步骤:

14、s201、煮练:将牛仔布放入煮练液中,在一定温度下煮练一段时间,煮练后充分清洗;

15、s202、清理:使用清水对煮练后的牛仔布进行充分清洗。

16、作为本发明再进一步的方案:所述s201中的煮练液由氢氧化钠和表面活性剂组成,所述煮练温度为90-100℃,煮练时间为15min。

17、作为本发明再进一步的方案:所述s4中的粘合剂为热熔胶或者压敏胶。

18、作为本发明再进一步的方案:所述s4中热压的温度为150-200℃,热压的压力为0.5-2mpa。

19、作为本发明再进一步的方案:所述s5中牛仔布复合面料的整理包括以下步骤:

20、s501、预缩:将牛仔布复合面料放入预缩机中,通过蒸汽熏蒸,使面料中的纤维产生一定程度的收缩,达到预期的收缩率;

21、s502、定型:将预缩后的牛仔布复合面料放入定型机中,在一定的温度和湿度条件下,对面料进行加热和拉伸,使其达到所需的尺寸和形状;

22、s503、提花:使用提花机对定型后的牛仔布复合面料进行提花,编织出各种图案花纹;

23、s504、清洗:将提花后的牛仔布复合面料放入清洗槽中,使用清水进行清洗,然后进行冲洗,直至面料完全清洁。

24、作为本发明再进一步的方案:所述s501中的熏蒸温度为130-150℃,熏蒸时间为15min;所述s502中的定型温度为160-180℃,定型湿度为60-80%,定型时间为5min;所述s504中的清洗温度为40℃,清洗时间为30min。

25、与现有技术相比,本发明的有益效果是:

26、本发明中的底布层增加了包括磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯在内的助剂,其中,磷酸酯在高温下会发生热分解,产生水和酸性物质,从而进行阻燃,并且其中的磷元素具有较高的反应活性,它能与可燃物中的氢元素发生化学反应,生成不易燃的含磷化合物,进一步地提高了阻燃性能;氨基硅油提高了面料的亲水性,使得面料手感更为舒适;聚乙烯醇可以渗透到纤维之间,并在纤维表面形成一层薄膜,这层薄膜可以增强纤维间的粘结力,减少纤维滑动,从而增加面料的强度;氧化石墨烯可以直接接触细菌的细胞膜并使其分解,具有一定的抗菌性能,其具有超高的导电性,可以在织物表面形成导电层,起到抗静电或者导电的作用,氧化石墨烯在燃烧时会在织物表面形成一层致密的炭层,阻隔空气和纤维的接触,起到阻燃的作用;因此,本发明添加助剂可以提高面料的阻燃性能和强度,提高了该面料的市场流通率,满足消费者的需求;

27、本发明对牛仔布复合面料进行了预缩、定型、清洗的整理,使得面料达到所需的收缩率、尺寸和形状,通过提花工艺,提高了面料的观赏性。

技术特征:1.一种牛仔布复合面料的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种牛仔布复合面料的制造方法,其特征在于,所述s1中底布层的原材料包括聚酯纤维、氨纶和助剂,其中,聚酯纤维、氨纶和助剂的质量比例为30:10:1-3。

3.根据权利要求2所述的一种牛仔布复合面料的制造方法,其特征在于,所述助剂包括磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯,其中,磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯的质量比例为8:3:1-3:1-3。

4.根据权利要求1所述的一种牛仔布复合面料的制造方法,其特征在于,所述s2中牛仔布预处理包括以下步骤:

5.根据权利要求4所述的一种牛仔布复合面料的制造方法,其特征在于,所述s201中的煮练液由氢氧化钠和表面活性剂组成,所述煮练温度为90-100℃,煮练时间为15min。

6.根据权利要求1所述的一种牛仔布复合面料的制造方法,其特征在于,所述s4中的粘合剂为热熔胶或者压敏胶。

7.根据权利要求1所述的一种牛仔布复合面料的制造方法,其特征在于,所述s4中热压的温度为150-200℃,热压的压力为0.5-2mpa。

8.根据权利要求1所述的一种牛仔布复合面料的制造方法,其特征在于,所述s5中牛仔布复合面料的整理包括以下步骤:

9.根据权利要求8所述的一种牛仔布复合面料的制造方法,其特征在于,所述s501中的熏蒸温度为130-150℃,熏蒸时间为15min;所述s502中的定型温度为160-180℃,定型湿度为60-80%,定型时间为5min;所述s504中的清洗温度为40℃,清洗时间为30min。

技术总结本发明涉及复合面料技术领域,公开了一种牛仔布复合面料的制造方法,包括以下步骤:S1、准备原材料;S2、预处理:对牛仔布进行预处理;S3、加工原材料;S4、复合加工:将牛仔布和复合材料叠放在一起,通过热压的方式,使其粘合在一起;S5、后续整理:对牛仔布复合面料进行整理;S6、检验:对制备好的复合面料进行检验;S7、包装:对复合面料进行包装;本发明中的底布层增加了包括磷酸酯、氨基硅油、聚乙烯醇和氧化石墨烯在内的助剂,其中,磷酸酯提高了阻燃性能;氨基硅油提高了面料的亲水性;聚乙烯醇增加面料的强度;氧化石墨烯具有一定的抗菌性能、抗静电或者导电的作用,在燃烧时会在织物表面形成一层致密的炭层,起到阻燃的作用。技术研发人员:叶明,叶凯,赵汝恒,张艳领,胡人午,罗潮,周楚,孙绍宸受保护的技术使用者:广州大正纺织品有限公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表