用于串联式弹性致动器的平面扭转弹簧的制作方法

- 国知局

- 2024-08-08 17:05:48

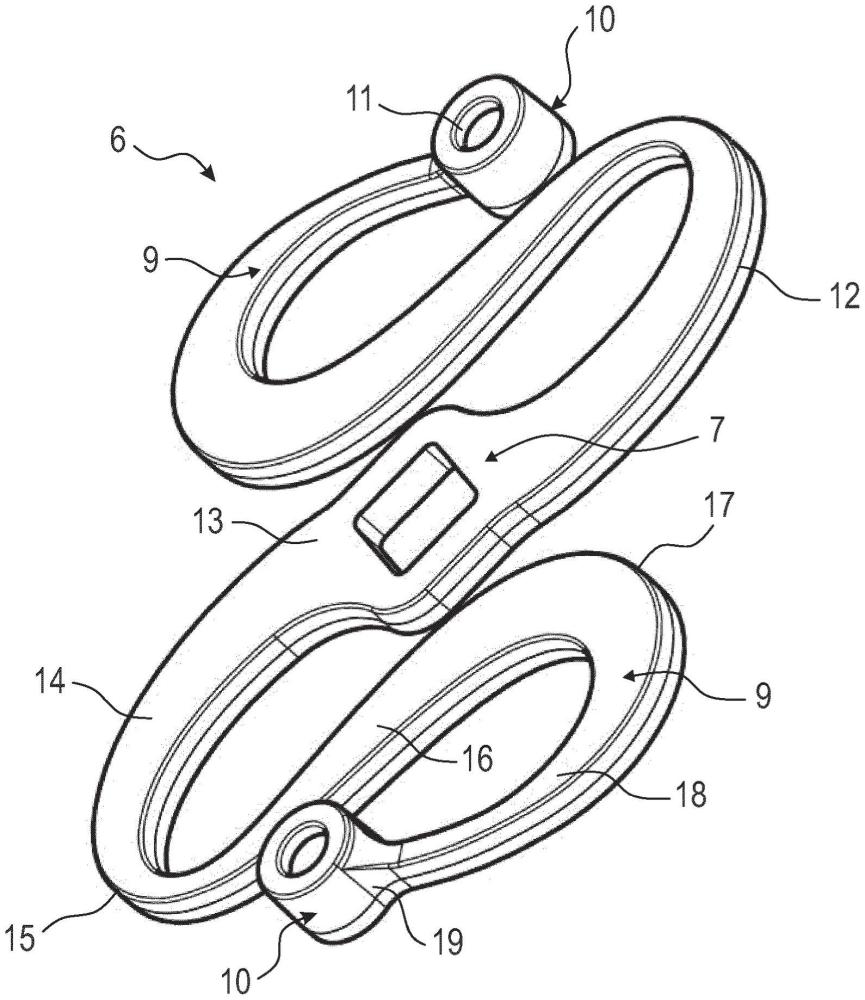

本发明涉及平面扭转弹簧,特别是用于串联式弹性致动器的平面扭转弹簧,具有内紧固点、至少两个外紧固点以及至少两个弹簧臂,每个弹簧臂以弹簧弹性方式将内紧固点连接到外紧固点之一,弹簧臂具有类似轮廓并且相对于内紧固点对称地延伸,优选地为点对称地延伸。此外,本发明还涉及带有这种平面扭转弹簧的串联式弹性致动器,以及用于平面扭转弹簧的制造方法。

背景技术:

1、例如,带有平面扭转弹簧的串联式弹性致动器用在机器人应用中,将机器人臂弹性地连接到基部主体并且驱动机器人臂。工业领域中的机器人应用完成涉及不同物体的运动和定位的各种任务。用于自动化生产的普通工业机器人可具有一个或多个配备有抓手的臂,以拾取、输送和定位物体。这种工业机器人的重要机械要求是在保持控制稳定的同时,产生大并且精确的力和扭矩。这些扭矩和力由机电致动器产生,机电致动器通常为响应于电气控制信号施加高扭矩的电动马达,扭矩和力直接传递成旋转运动,或经由线性转换元件传递成线性力。

2、带有平面扭转弹簧的串联式弹性致动器还用在例如外骨骼或行走机器人中。有许多其他应用,在这些应用中由致动器产生的扭矩要传递。平面扭转弹簧对传递装置提供弹性,其可以防止或至少显著减少对致动器的机械和环境的硬性冲击。

3、简单的刚性致动器可以由小的关节位移在机器人关节中产生大的力,并且能够实现广范围的力传递和精确的位置控制。然而,常规的机器人关节的刚度使其难以控制力。由于力控制在机器人关节驱动中的重要性,为了实现更好的力控制要避免高刚度。为此,广泛使用的选项是将弹性元件与致动器串联连接。与刚性致动器相比,这种串联式弹性致动器具有改善的力控制,因为串联式弹性元件需要更大的变形才能产生所要求的力。此外,不是直接经由致动器的控制来指定力,这种弹性元件可以经由位置来检测所施加的力,这提高了驱动的精度和稳定性,并且同时降低了噪音。

4、当开发用于机器人关节的串联式弹性致动器的弹性元件时,除了受限的安装空间的边界条件外,还有要求承受大的数量的运动和大的施加的扭矩而不滑动或晃动,以及考虑经济性生产。来自致动器和机器人关节的尺寸以及工作环境的大小限制,以及机械要求,必须被视为主要挑战。在技术上,为此目的已知基本平坦的弯曲弹簧,它们通常被称为扭转弹簧,在机器人关节驱动器的狭小可用安装空间中用作弹性元件。例如,de102009056671a1示出了这种带有平坦扭转弹簧的机器人关节。其中公开的弹簧支架在一个旋转方向上布置。对于每个弹簧支架,第一部段附接到内安装区段,第二部段附接到外安装区段,内安装区段与外安装区段处于不同的周向位置处。除了常规的弹簧钢、特别是弹簧钛之外,具有碳纤维和玻璃纤维的复合材料也可用于这种平面扭转弹簧。除了简单的弹簧设计之外,还使用了在应力较小的部分中具有特殊形状和孔的专门优化的弹簧。平面扭转弹簧的优化设计从例如ep3121472a1中已知。取决于使用的材料,其通过弯曲、铣削或侵蚀和抛光来制造。这些制造工艺的成本有时非常高,特别是对于具有高硬度的材料,特别是当使用减材制造方法时。使用烧结或打印工艺的弹簧钢和弹簧钛的增材制造需要对表面的昂贵的后处理,用于平滑和硬化。此外,增材制造出的扭转弹簧在用于力传递的连接点处特别会有问题,例如,由于销钉扭曲或安装座卡住,这会产生扭矩的额外的滞后以及扭转角度曲线的变化。

技术实现思路

1、因此,本发明基于的任务为:提供用于串联式弹性致动器的改善的平面扭转弹簧,这种弹簧能够以低成本实现改善的强度和可重复的挠度。

2、这项任务在一般的平面扭转弹簧中解决,因为该平面扭转弹簧的弹簧臂具有s形外形。

3、根据本发明的特殊的一件式形状的平面扭转弹簧包括至少两个s形弹簧臂,至少两个s形弹簧臂具有相同形状和相对于内紧固点对称的布置,即至少两个s形弹簧臂在内紧固点处偏移180°(或360°/s形弹簧臂的数量)的布置,或者,或者平面扭转弹簧相对于内紧固点的中心为对称设计,优选地为点对称设计。s形弹簧臂各自以弹簧弹性方式将外紧固点之一连接到内紧固点起来,由此s形弹簧臂具有类似的轮廓。s形弹簧臂产生最佳的弹簧特性,用于串联式弹性致动器。通过将根据本发明的平面扭转弹簧设形状,平面扭转弹簧的强度和弹簧弹性可以调节到用于使用在串联式弹性致动器中所需的值。平面扭转弹簧的基本线性的弹簧特性曲线和因此的可重复的变形的非常高。这样可以基于平面扭转弹簧的挠度来测量串联式弹性致动器上的扭矩。由于弹簧臂的s形外形,扭转弹簧上的力传递期间产生的机械应力在弹簧臂上均匀并且最佳地分布,因此在弹簧臂的部分或部段中没有导致不期望的过载或欠载。

4、在优选的实施例中,扭转弹簧具有两个弹簧臂,即使弹簧臂的数量可以变化。弹簧臂的较多的数量使弹簧常数增加,并且因此降低了平面扭转弹簧的扭转弹性。由于弹簧臂应当容纳在尽可能小的空间中,因此两个弹簧臂已被证明是弹簧弹性和所需安装空间之间的最佳平衡。平面扭转弹簧的对称的s形结构具有相对于内紧固点反向且平行地行进的两个s形弹簧臂,对称的s形结构能够实现在扭转弹簧没有与自身碰撞情况下的在最小的空间中的最大的弹簧长度,具有基本线性的弹簧特性。

5、在有用的实施例中,提供了扭转弹簧中心线,该扭转弹簧中心线作为直线延伸穿过扭转弹簧的外紧固点和中心点,其中s形弹簧臂各自具有相邻于内紧固点的内弧部和相邻于外紧固点的外弧部,并且其中内弧部的外轮廓相对于扭转弹簧中心线的距离的长度与外弧部的外轮廓相对于扭转弹簧中心线的距离的长度相差小于20%,优选地小于10%,并且更优选地为两个距离的长度相等。除了优化弹簧特性之外,设在内紧固点处的s形弹簧臂的特殊设计可以最小化当引入切向力时所致的弹簧的径向运动,优选地最小化至小于引入切向运动的20%的所致的径向运动。s形弹簧臂的对称设计在平面扭转弹簧的较大扭转范围上产生弹簧刚度的特别的线性特征。由于s形外形,机械应力在弹簧臂中均匀分布,并且在弹簧臂中几乎没有或至少减少了应力峰值或应力改变。

6、优选的实施例规定,s形弹簧臂具有从相邻于内紧固点的宽连接部段开始的宽度逐渐收窄的第一弹簧部段,之后接着是宽度逐渐加宽的第二弹簧部段,之后接着是宽度逐渐收窄的第三弹簧部段,第三弹簧部段相邻于外紧固点。布置在内紧固点处的这种s形弹簧臂的特殊形状,除了由于弹簧臂相对于内紧固点对称地行进所致的线性弹簧特性之外,还能够实现具有最大的弹簧长度的扭转弹簧的小直径和小厚度,由此可以优化扭转弹簧的弹簧常数和最大连续交变扭矩。在此的最佳方法是用扭转弹簧的小直径产生相对较高程度的柔软度。

7、在有利的方式中,s形弹簧臂的宽连接部段的中心线的延伸部,在穿过外紧固点与扭转弹簧中心线的相交点位处,可具有35°至55°范围内的角度。此外,相邻于外紧固点的逐渐收窄的第三弹簧部段的中心线的延伸部,在穿过外紧固点与扭转弹簧中心线的相交点位处,可具有80°至100°范围内的角度。中心线再次是具有相对于外轮廓的相同距离的s形弹簧臂的轮廓的平分线。根据中心线的角度走线,s形弹簧臂具有封闭的s形,其中在内紧固点与外紧固点之间的中心线的绝对角度改变超过360°,优选地至少为370°,特别是至少为385°。两个s形弹簧臂的这种布置和这种角度会改善弹簧的几何形状,并且引起改善的弹簧常数和弹簧性能。

8、在另外的优选的实施例中,具有与外紧固点类似的相对于弹簧元件中心点的径向距离的弹簧部段具有较小宽度,优选地具有最小宽度的区域处于相对于外紧固点的最小径向距离处。通过使处于与平面扭转弹簧的中心有短的径向距离处的弹簧部段加宽,并且使处于与平面扭转弹簧的中心有大的径向距离处的弹簧部段的宽度收窄,可以实现最佳的弹簧刚度。与外紧固点相比,处于与平面扭转弹簧的中心有更大径向距离处的弹簧部段也应当具有宽度加宽的弹簧部段,从而实现最佳弹簧刚度。

9、在特殊的实施例中,平面扭转弹簧使用注塑模制工艺制造。在注塑模制工艺中,通过将液态材料在高压下注入可密封的模具中,可以生产出精度高、重现性好的模制产品。由于注塑模具的表面非常光滑,因此可以实现注塑平面扭转弹簧的非常好的表面质量,因此可以省去附加的表面抛光,并且因此同时节省工作时间和生产成本。

10、在另一个优选实施例中,平面扭转弹簧由非晶态金属制成。由此,平面扭转弹簧可以制造成一件式。这种非晶态金属也被称为金属玻璃,具有不寻常的非晶态原子排列并且通常比普通金属更坚硬、更耐腐蚀、强度更高,而变形能力通常显著更低。因此,由非晶态金属制成的扭转弹簧具有高弹簧刚度和弯曲能量密度,比常规的钛弹簧合金(钛等级5)高10倍,因此可以生产至多重量轻10倍、体积小10倍的最佳设计的扭转弹簧。

11、根据非晶金属的技术特性,这种用于串联式弹性致动器的一件式平面扭转弹簧在扭矩图或扭转图中具有非常小的滞后,并且因此能够实现串联式弹性致动器或相关驱动系统的更精确的力测量和控制能力。此外,由非晶态金属制成的平面扭转弹簧的较低重量和较小尺寸能够实现整个系统的较低惯性、较少振动和较小尺寸。迄今为止,金属玻璃或非晶态金属只能生产成薄层或薄带,例如借助于离心熔化,因为从自然结晶到非晶态结晶结构的改变需要初始熔体的快速冷却,从而在原子可以呈它们通常的晶体排列之前冻结原子的可动性。对于大多数金属合金,这需要非常高的冷却速率。由于当金属合金冷却时大量热量需要从材料内部传导到外表面,因此无论环境温度如何,只能取决于所需的冷却速率和导热率来实现一定的材料厚度。因此,迄今为止,非晶态金属的技术用途限于可以使用简单的机械加工步骤从薄带和薄丝来生产的产品,薄带和薄丝来自先前可使用离心铸造法生产。

12、用于非晶态金属的注塑模制工艺类似于塑料注塑模制工艺。由于注塑模具可以在注塑工艺结束之后使用集成示冷却通道和冷却系统非常快速地冷却以及用于模具的材料的高导热性,因此由非晶态金属制成的扭转弹簧的可实现厚度基本上受限于用于形成非晶态原子结构的材料的必须冷却速率以及材料在注塑模具中用于从弹簧内部移除热量的导热性。

13、用于s形弹簧臂的实用的变型为,在内紧固点与外紧固点之间具有变化的厚度。特别是在注塑模制工艺中,弹簧部段不仅在宽度上而且在厚度上都可以具有不同的材料厚度。这意味着平面扭转弹簧的弹簧特性可以在材料厚度的三个维度上改变,在平面扭转弹簧的设计和实现技术弹簧特性方面开放了附加的可能性。

14、在另一个优选的实施例中,平面扭转弹簧具有恒定的厚度。恒定的厚度有利于熔体的更佳并且均匀冷却,特别是在注塑模制工艺中,并且因此能够实现平面扭转弹簧中的非晶态原子排列的形成。术语恒定厚度是指在弹簧臂的中心线的区域中测量的s形弹簧臂的未扰动表面,即弹簧臂与外边缘距离相同的轮廓平分线,而不考虑由于注塑模制所致的弹簧臂边缘处的减小厚度优选地,内紧固点也可以具有与s形弹簧臂相同的厚度。

15、在优选的实施例中,s形弹簧臂的上部侧和/或下部侧具有凹口。凹口允许节省材料这样减轻平面扭转弹簧的重量以及因此的惯性。此外,节省材料还降低材料成本。此外,当平面扭转弹簧特别是在芯部中作为铸件制造时可以更佳并且更快地硬化,或者在注塑模制件中可以实现足够高的冷却速率。

16、在另外的优选的实施例中,s形弹簧臂的一侧表面具有凸起。该凸起使s形弹簧臂更容易从注塑模具移除。

17、内紧固点可以具有角度容座,优选地是方形安装座,以确保安全的扭矩输入。因此,可以省去经由内紧固点的用于平面扭转弹簧的防扭紧固的一个或多个附加的孔或容座。方形安装座在角部处可以是圆钝的。方形安装座能够实现安全地传递引入扭矩和力,并且因此允许扭矩图或扭转图中的低的滞后。

18、为了安全安装和无故障力传递,外紧固点可以旋转地枢转,优选地通过滚针轴承旋转地枢转。由于外紧固点的可旋转轴承,因此力最佳地传递到平面扭转弹簧,而不会在圆形附接孔眼处引起主要的摩擦损失。由于滚针滚子的长且平坦的设计,滚针滚子特别适合用于在小的安装空间中吸收大的轴承力。圆形附接孔眼可以具有大于s形弹簧臂的厚度,附接孔眼的一个端面与弹簧臂的一个表面齐平并且另一个端面从弹簧臂的第二表面突伸。外紧固点的圆形附接孔眼能够实现经由安装在滚针轴承上的车桥与从动部件联接。除了将弹簧常数从与从动部件的连接脱离开之外,还使得有低摩擦值、低发热和对扭矩图或扭转图中滞后的小的影响,因此可以实现总体更佳的测量精度。

19、便捷的设计使平面扭转弹簧制造起来基本上无后期加工。在该上下文中,“基本上无后期加工”意味着无需对表面进行轮廓机械加工和大规模抛光,可以节省附加的工作步骤、时间和成本。然而,在注塑模制工艺中在平面扭转弹簧的生产期间,可能发生浇口残留、模具接缝和尖锐边缘,使得需要进行对应的平滑、去毛刺和圆钝化。这些工作步骤不应当由术语“基本上无后期加工”覆盖,而应当归于注塑模制工艺。当借助于注塑模制工艺制造平面扭转弹簧时,即使复杂的几何形状也以以低成本批量生产,因为无需侵蚀或铣削,并且只需几个附加的注塑模制相关的工作步骤。

20、此外,本发明还涉及一种串联式弹性致动器,优选地是机器人关节致动器,带有电动驱动器和根据上述实施例的平面扭转弹簧。这种根据本发明的串联式弹性致动器还可以具有致动器本身的小体积,有平面扭转弹簧的小尺寸,有小惯性、小振动、更精确力测量和改善的系统可控性。同时,由于省去了由非晶态金属制成的平面扭转弹簧的生产中的后加工步骤以及致动器本身的较小尺寸,因此总体制造成本可显著降低。电驱动器可由电动马达和变速箱组成,电动马达优选地为无铁电动马达或铁芯内转子马达,变速箱优选地为行星变速箱、偏心变速箱或轴变速箱。

21、在一种有利的方式中,平面扭转弹簧的内紧固点可固定地联接到电动驱动器,并且平面扭转弹簧的外紧固点可相对于受致动元件旋转地联接。特别是用作机器人关节致动器,有利的是设计弹簧端部经由外紧固点可相对于从动元件旋转,从而能够实现扭矩图或扭转图中的尽可能小的滞后以及因此的高测量精度和精确控制。

22、此外,本发明还涉及用于根据上述实施例之一的平面扭转弹簧的制造方法,特别是用于串联式弹性致动器的制造方法,该方法包括提供用于平面扭转弹簧的注塑模具,注塑适合于注塑模制的材料,优选地是无定形金属合金或塑料材料到注塑模具中,冷却注塑模具和注塑模制出的平面扭转弹簧,从注塑模具移除由非晶态金属制成的平面扭转弹簧,并且可选地机械加工该平面扭转弹簧以移除浇口残留物和模具接缝,以及使边缘去毛刺和圆钝化。此外,通过机械加工该平面扭转弹簧可以可选地使平面扭转弹簧有脱模角度的表面平直,因此表面可以用作用于方形安装座或轴承的座部。脱模角度用于简化平面扭转弹簧从注塑模具脱模。脱模角度防止平面扭转弹簧在从注塑模具脱模期间倾斜。在作为用于轴承或方形的座部的区域中,表面也可以在脱模之后通过精加工、精铣或扩孔充分平直,因此表面可以作为用于方形安装座或轴承的座部,例如在外附接部段的圆形附接孔眼中。

23、这种制造工艺可以提供具有小尺寸和小重量、大弹簧常数和高刚度的平面扭转弹簧。在串联式弹性致动器中使用以这种方法制造的平面扭转弹簧,能够实现较小振动、更精确的力测量和改善的致动器的可控性,同时维持小的尺寸和较轻的重量。非晶态金属合金优选地由基本不同原子尺寸的至少四种元素组成。由此产生的晶体结构是配制良好的共晶,其允许数秒的冷却时间而不会引发再结晶过程,这可以在注塑模制工艺中从非晶态金属生产平面扭转弹簧。

本文地址:https://www.jishuxx.com/zhuanli/20240808/272341.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

润滑脂抑制器的制作方法

下一篇

返回列表