连续制备3-硝基-4-甲基苯磺酰氯的方法与流程

- 国知局

- 2024-08-19 14:22:59

本发明属于精细化工中间体的,具体涉及一种连续制备3-硝基-4-甲基苯磺酰氯的绿色工艺。

背景技术:

1、3-硝基-4-甲基苯磺酰氯(4-methyl-3-nitrobenzene-1-sulfonyl chloride,cas:616-83-1)是一种精细化工中间体,主要用于染料、医药,农药等化工领域。早在1945年,英国就已经公开了传统的工业生产方法:以邻硝基甲苯为原料,经氯磺酸磺化及磺酰氯化制得。在2000l铸铁锅中,加入1680kg(14.42k摩尔,与邻硝基甲苯的分子比为1:4.7)氯磺酸,在1小时内,加入420kg(3.1k摩尔)邻硝基甲苯,不超过40℃,然后在3小时内,梯度升~温至105℃,反应2小时,反应结束。用1000l水和6500kg冰稀释,搅拌1小时,过滤,再用1000l水洗涤滤饼,得3-硝基-4-甲基苯磺酰氯598kg,收率:82~84%。

2、us 5136043 a改进了合成方法,以氨基磺酸为催化剂,将137.1g(1.0摩尔)邻硝基甲苯,在1小时内,滴加到535.9g(4.6摩尔,与邻硝基甲苯的分子比为1:4.6)氯磺酸中,其中含有2g氨基磺酸,温度不超过40℃,然后升温到105℃,反应6小时后,用0~5℃水稀释,滤出产品3-硝基-4-甲基苯磺酰氯,210g,收率为89%。

3、cn 103772243a和cn103121961a分别了公开一种以邻硝基甲苯为原料,用氯磺酸进行磺化和用氯化亚砜进行磺酰氯化的方法,制备了3-硝基-4-甲基苯磺酰氯。而这两篇专利所公开的合成方法基本一致,甚至所使用的催化剂都相同,均为二甲基甲酰胺(dmf),与us 5136043a所公开的方法差异不大。

4、上述文献中的合成方法有如下缺陷:

5、1、用氯磺酸磺化邻硝基甲苯会产生氯化氢气体,用氯化亚砜进行磺酰氯化反应同样会产生氯化氢气体,同时会产生二氧化硫气体:

6、

7、因此,需要有氯化氢气体的吸收和二氧化硫气体的吸收专用设备;对自然环境、操作环境造成污染,对生产设备腐蚀严重。

8、2、反应时间长,温度高,杂质多,处理繁琐,影响产品质量和收率;

9、3、产生大量酸性废水,不易处理;

10、4、间歇式生产,效率低。

11、由反应机理可知:以邻硝基甲苯为起始原料与氯磺酸反应制备3-硝基-4-甲基苯磺酰氯是要经过两步化学反应:

12、

13、而第二步反应,从理论上讲不会产生氯化氢气体。对于这二个不同的化学反应,其最佳条件也是完全不同的:如果两步化学反应合在同一个反应釜所确定的条件下进行,其结果是不言而喻的,不可能有很好的收率和产品纯度的,这是间歇式釜式反应器合成3-硝基-4-甲基苯磺酰氯最大的缺陷。

14、近年来国内外的微通道反应器技术得到了快速的发展,使其越来越多地应用于工艺研发与工业化生产中。

15、用微通道反应技术对芳香烃类进行磺化的研究已有报道。陈彦全等研究了在微通道反应器中用三氧化硫对甲苯进行磺化,制备对甲基苯磺酸,研究了各种反应条件对反应结果的影响(陈彦全,微反应器中甲苯液相so3磺化工艺研究[j],化学反应工程与工艺,第29卷2013年第三期第253页)。

16、cn 107827783a公开了一种利用微反应装置连续制备苯系物的磺化产物的方法,将液体苯系物和混合气体分别泵入微反应装置中的微反应器中,用三氧化硫气体进行磺化反应,经过一系列后期处理,得到苯系磺酸。当r=氢时,收率为91.3%。

17、

18、其中,r=氢、烷基、酯基、卤素、羧基、醛基苯基或杂环。应该注意到,r不包括具有强吸电性的取代基,如硝基、磺酸基、氨基阳离子、两个或两个以上其中一个是强吸电性的取代基。

19、cn101195593a,cn111718286a,先后公开了一种利用管道反应器对烷基苯进行三氧化硫磺化,然后用氯磺酸进行磺酰氯化反应,制取烷基苯磺酰氯的生产方法。烷基苯包括有强吸电取代基,如硝基、磺酸基等。

20、202211451558.2的发明告知了一种连续合成苯磺酰氯的方法,以苯、三氧化硫为反应原料,三氧化硫分成2部分,分别进入第一微反应器内和进入第二微反应器内,最终得苯磺酰氯。

技术实现思路

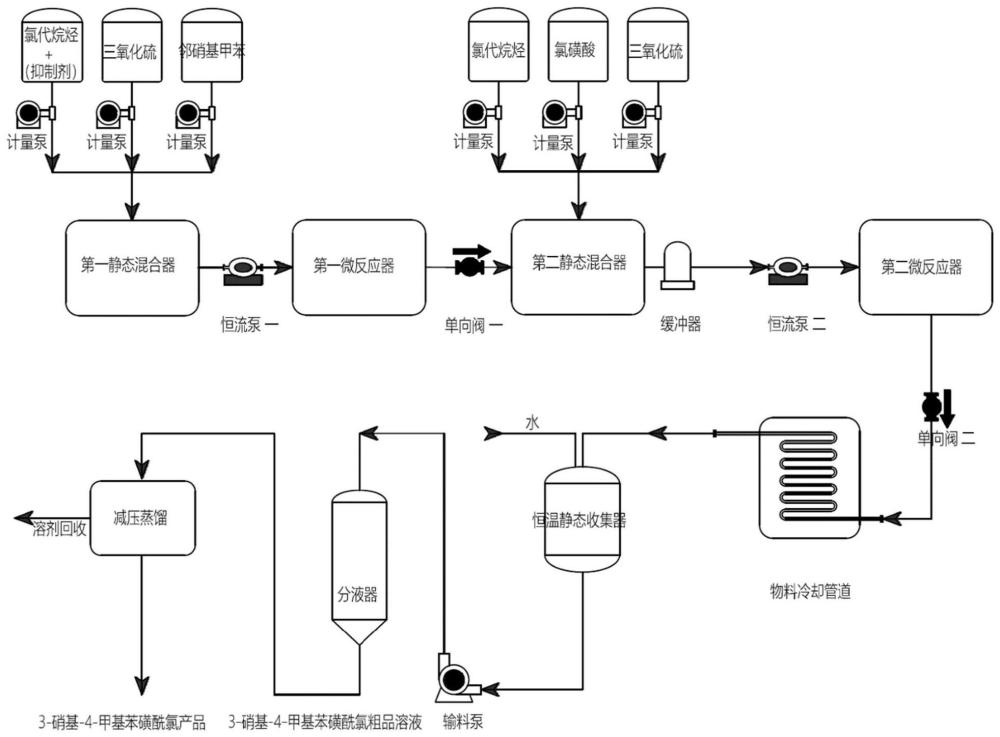

1、本发明要解决的技术问题是提供一种微通道反应器(以下简称:微反应器)中,用三氧化硫、氯磺酸连续进行邻硝基甲苯的磺化和磺酰氯化制备3-硝基-4-甲基苯磺酰氯的工艺。

2、为解决上述技术问题,本发明提供一种连续制备3-硝基-4-甲基苯磺酰氯的方法,以邻硝基甲苯为反应原料,邻硝基甲苯、三氧化硫ⅰ、多磺化物抑制剂与有机溶剂ⅰ在第一静态混合器中混合后,在恒流泵一的作用下被输入第一微反应器进行反应(磺化反应);第一微反应器内的反应温度为0~80℃,反应时间为0.01~40分钟;邻硝基甲苯:三氧化硫ⅰ:多磺化物抑制剂=1:(0.90±0.05):(0.02±0.002)的摩尔比;

3、第一微反应器出口排出的一次反应混合物流入第二静态混合器内,与被分别输入至第二静态混合器内的氯磺酸、三氧化硫ⅱ、有机溶剂ⅱ和磺酰氯化促进剂,在第二静态混合器内进行混合,所得的混合物料在恒流泵二的作用下被输入第二微反应器进行反应(磺酰氯化反应);第二微反应器的反应温度为10~100℃,反应时间为0.01~40分钟;氯磺酸:三氧化硫ⅱ:磺酰氯化促进剂=1:(0.11±0.01):(0.02±0.002)的摩尔比;

4、氯磺酸:邻硝基甲苯=(1±0.05):1的摩尔比;

5、第二微反应器排出的二次反应混合物经冷却、收集(通过恒温收集器收集)后,被输料泵输入至分液器内静置分层,除去上层废水(酸性废水)后,再进行低温真空蒸馏(分离溶剂),得到3-硝基-4-甲基苯磺酰氯。

6、说明:三氧化硫ⅰ、三氧化硫ⅱ均为三氧化硫,仅仅为了便于区分,才设定了相应的标号;同理,有机溶剂ⅰ、有机溶剂ⅱ选用同一种有机溶剂,仅仅为了便于区分,才设定了相应的标号。

7、实际使用时,多磺化物抑制剂与有机溶剂ⅰ混合后形成氯代烷烃抑制剂,装在一个原料罐中。磺酰氯化促进剂与有机溶剂ⅱ混合后形成氯代烷烃促进剂,装在另一个原料罐中。

8、在本发明中,以三氧化硫(液态,经溶剂稀释至5~35%,w/w)为磺化剂,以氯磺酸作为磺酰氯化试剂(经有机溶剂稀释至20~80%,w/w),以有机碱类等为磺化反应中多磺化物抑制剂,以季铵盐或氨基磺酸作为磺酰氯化促进剂;第一微反应器的反应和第二微反应器的反应在实际操作中是连续进行的。

9、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的改进:

10、所述多磺化物抑制剂为以下任一:dmf、dma(二甲基乙酰胺)、吡啶、2-甲基吡啶、n-甲基哌啶(优选)。

11、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

12、所述磺酰氯化促进剂为以下任一:四甲基氯化铵(优选)、氨基磺酸、四甲基硫酸铵,四乙基氯化铵。

13、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

14、进入第一微反应器的有机溶剂ⅰ与进入第二微反应器的有机溶剂ⅱ之和定义为总溶剂,每1摩尔的邻硝基甲苯配用400~800ml的总溶剂;

15、有机溶剂ⅰ和有机溶剂ⅱ为同一种有机溶剂(氯代烷烃),选用以下任一:1,2-二氯乙烷(优选),1,1-二氯乙烷,1,2-二氯丙烷,1,3-二氯丙烷、乙氰。

16、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

17、三氧化硫ⅰ/(三氧化硫ⅰ+有机溶剂ⅰ)=5~35%的重量比;

18、氯磺酸/(氯磺酸+有机溶剂ⅱ)=20~80%的重量比。

19、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

20、第一静态混合器中的温度为≤30℃(一般为0℃~30℃);

21、第二静态混合器中的温度为≤50℃(一般为10℃~50℃)。

22、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

23、作为优选:

24、第一微反应器内的反应温度为35~75℃(更优选35~65℃),反应时间为0.4~3分钟;

25、第二微反应器内的反应温度为55~95℃(更优选55~85℃),反应时间为0.6~3.5分钟。

26、作为本发明的连续制备3-硝基-4-甲基苯磺酰氯的方法的进一步改进:

27、作为进一步的优选:

28、第一微反应器内的反应温度为35~45℃,反应时间为0.45~0.55分钟(约30秒左右);

29、第二微反应器内的反应温度为55~75℃,反应时间为0.6~0.7分钟(约40秒左右)。

30、作为优选案例:

31、邻硝基甲苯:三氧化硫(在有机溶剂中11.2%):有机碱类=1:0.90:0.02(摩尔比)经过第一静态混合器进入第一微反应器;氯磺酸(在有机溶剂中50%):三氧化硫=1:0.11(摩尔比)在第二静态混合器与第一微反应器排出的磺化反应混合物进行混合,然后进入第二微反应器。

32、第二微反应器排出的二次反应混合物在物料冷却管道中被降温至20~25℃,然后进入恒温静态收集器,向恒温静态收集器加入水(水温≤10℃),3-硝基-4-甲基苯磺酰氯粗品溶于溶剂,不容于水,在静态收集器中分层,上层为酸性废水,分离出上层酸性废水,下层为溶有3-硝基-4-甲基苯磺酰氯粗品溶剂,进入真空蒸发器,减压蒸馏,得到3-硝基-4-甲基苯磺酰氯,溶剂进入回收系统。

33、合成3-硝基-4-甲基苯磺酰氯的装置包括第一微反应器、第二微反应器这二个相串联的微反应器,第一微反应器、第二微反应器的管径均为800微米(0.8mm)。第一微反应器的持液量(容纳液体的体积)约为0.5~1.5ml,通道长度约为1000~3000mm;第二微反应器持液量约为1.0~2.0ml,通道长度约为2000~4000mm。

34、本发明是一种在微通道反应器中用三氧化硫、氯磺酸、邻硝基甲苯、多磺化物抑制剂、磺酰氯化促进剂,使用微通道反应技术,连续制备3-硝基-4-甲基苯磺酰氯的绿色工艺。

35、本发明具有生产连续化,可实现反应温度、反应时间、反应物料配比的精确控制,大幅度提高生产效率,由于作为多磺化抑制剂有机碱的加入,有效解决了多磺化物的问题。

36、本发明首先考虑了反应机理,采用三氧化硫对邻硝基甲苯进行磺化,就不会有氯化氢气体的产生,再用氯磺酸进行磺酰氯化,就会使整个反应过程不再有氯化氢气体产生。如果将两步反应在同一个微反应器中分阶段连续进行,就会使两个化学反应分别在最佳条件下完成,达到最佳反应结果,即高收率和高质量。

37、

38、本发明采用微反应器进行邻硝基甲苯的磺化和磺酰氯化反应具有如下特点:既可以保证磺化反应物料和磺酰氯化反应物料在极短时间内和极小的空间内混合充分,使物料配比精准,又可以通过严格的控制达到设定的温度,使系统在最佳条件下发生反应,最大限度的遏制了副反应的发生(抑制“多磺化物质”的产生),既不会导致局部过热副反应加剧,也不会有易燃易爆的可能性。

39、在本发明设定的反应条件下,由于微过量的三氧化硫的加入(第一微反应器中的三氧化硫+第二微反应器中的三氧化硫,相对于邻硝基甲苯是微过量的),在第二微反应器中,氯磺酸微量分解产生的氯化氢气体或微量氯磺酸与邻硝基甲苯反应产生的氯化氢气体被三氧化硫吸收,重新成为氯磺酸,所以氯磺酸的使用可以接近理论量,产品收率高、质量好,可以大幅度降低废酸的产出量,容易实现自动化生产。

40、本发明在发明过程中,充分考虑了以下技术要点:

41、1、两个微反应器串联,三氧化硫和氯磺酸不同时进入微通道反应器;其优点是:加入多磺化物抑制剂与三氧化硫形成络合物,有效控制了多磺化物的生产;微过量的三氧化硫可以有效吸收因氯磺酸微量分解或微量反应产生的氯化氢气体,使其重新变为氯磺酸,在过程中才会做到不产生氯化氢气体:

42、so3+hcl→hso3cl

43、2、第一微反应器所得的反应混合物与三氧化硫、氯磺酸混合在第二微反应器中进行反应,在第二微反应器中首先是三氧化硫继续磺化邻硝基甲苯,生成3-硝基-4-甲基苯磺酸,这时,多磺化抑制剂仍然发挥作用;与此同时,在磺酰氯化促进剂的存在下,3-硝基-4-甲基苯磺酸与氯磺酸反应生成3-硝基-4-甲基苯磺酰氯(此反应不产生氯化氢气体)。

44、在本发明中,由于“四甲基氯化铵”等促进剂的加入,使磺酰氯化反应的完全程度有所提高,因此提高了3-硝基-4-甲基苯磺酰氯的产品收率。

45、3、本发明为接续投料,三氧化硫磺化在特定的反应条件下,三氧化硫的用量可以接近理论量,即:邻硝基甲苯:三氧化硫=1:1(摩尔比),而本发明就是在微反应器中创造了这样最适合的反应条件。从优选实施例中可以看到,邻硝基甲苯和三氧化硫的摩尔比为:1:1.01,而多出的0.01摩尔,实际上就是用来吸收氯化氢气体的。

46、本发明具有以下技术优势:

47、1、以三氧化硫、氯磺酸混合物为氯磺化剂,在多磺化物抑制剂存在下,以接续式加料方式,实现了3-硝基-4-甲基苯磺酰氯的连续化生产,可实现反应温度、反应时间、反应物料配比的精确控制,产品收率显著提高(可高达98.68%,以邻硝基甲苯计),产品质量稳定,杂质的含量明显降低。本工艺具有生产连续化和自动化的特点。

48、2、选用了合适的含氮有机化合物作为多磺化物抑制剂(优选n-甲基哌嗪),有效抑制了多磺化物的产生,可以大大化简后续的分离纯化工序。

49、3、微过量的三氧化硫的加入,吸收了由于氯磺酸微量分解或微量与邻硝基甲苯发生的磺化反应时所产生的微量氯化氢气体,生产全过程中不再有氯化氢产生,免除了吸收氯化氢气体工艺过程及其设备;大大化简了后续分离纯化过程和设备。

50、4、大幅度降低了原材料的消耗、缩短了生产工艺流程,减少了大量的生产设备,生产成本进一步降低。

51、5、减少了环境污染,改善了操作环境。

本文地址:https://www.jishuxx.com/zhuanli/20240819/274987.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。