二氧化硅复合氮化硅陶瓷光固化浆料、制备及低导热多孔陶瓷制备方法

- 国知局

- 2024-08-19 14:23:09

本发明属于氮化硅基复合陶瓷,具体涉及一种二氧化硅复合氮化硅陶瓷光固化浆料、制备及低导热多孔陶瓷制备方法。

背景技术:

1、现有的氮化硅陶瓷研究内容为高导热特性的提升,针对隔热性能等领域的应用受到了限制,目前虽有部分成功制备出低导热氮化硅陶瓷,但是其制备工艺为传统成型工艺,难以制备形状复杂的零部件,并且制备周期长,成型效率低;【feic,junyanwu,qiangs,etal.preparationofzirconiumphosphatebondedsiliconnitrideporous ceramicswithlowthermalconductivity[j].journalofthechinese ceramicsociety,2015,43(3):261-267.】光固化成形工艺具有成形精度高、成形效率高、可成形复杂结构零部件的特点,光固化成形氮化硅陶瓷,其光固化浆料由陶瓷粉体、光敏树脂、分散剂、光引发剂等成分组成,其制备方法主要为陶瓷浆料的制备、光固化成形、脱脂和烧结工艺,但是氮化硅陶瓷浆料的固化深度低、粘度大等特点增加了打印成形过程和脱脂过程的难度,目前针对的氮化硅陶瓷光固化成形工艺主要是烧结获得的陶瓷致密度的提高,并且难以通过降低固含量的方式增加氮化硅陶瓷气孔率,并降低热导率。

2、多孔氮化硅陶瓷存在光固化成形性能差、脱脂容易出现开裂和导热性能高的问题,一方面由于氮化硅陶瓷粉体自身具有较高的折射率,使光敏树脂和氮化硅陶瓷粉体折射率差较大,浆料的固化深度较低,成形困难;并且成形的氮化硅陶瓷生坯在脱脂过程中由于气体产生速率过快而导致产生裂纹等缺陷;另一方面氮化硅陶瓷自身的热导率较高,当光固化成形的陶瓷生坯固含量较高时,氮化硅陶瓷烧结后致密度较高,会导致热导率提高;当光固化成形的陶瓷生坯固含量较低时,会使陶瓷生坯在脱脂过程中出现开裂等缺陷,从而制备失败。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供了一种二氧化硅复合氮化硅陶瓷光固化浆料、制备及低导热多孔陶瓷制备方法,具有氮化硅基复合陶瓷浆料光固化深度高、成形生坯脱脂无缺陷和复合陶瓷热导率低的优点。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、一种二氧化硅复合氮化硅陶瓷光固化浆料,包括由陶瓷粉体、表面改性剂混合球磨后的改性陶瓷混合粉体以及预混液;预混液的质量为改性陶瓷混合粉体质量的70-80wt%;

4、陶瓷粉体包括纯度ar的氮化硅、二氧化硅、氧化铝和氧化钇粉末,氮化硅、二氧化硅、氧化铝、氧化钇的质量比为(62-72):(20-30):3:5;

5、预混液包括混合物a、光引发剂和造孔剂;混合物a为聚氨酯丙烯酸酯、环氧丙烯酸树脂、甲基丙烯酸异冰片酯、1,6-己二醇双丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、双季戊四醇六丙烯酸酯和芴基丙烯酸甲酯的混合液体,聚氨酯丙烯酸酯、环氧丙烯酸树脂、甲基丙烯酸异冰片酯、1,6-己二醇双丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、双季戊四醇六丙烯酸酯、芴基丙烯酸甲酯的质量比为3.7:(8.65-13.65):3.7:6.71:5.05:(17.34-22.34):(22.61-27.61):(22.24-27.24);光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo),占混合物a质量的1-5wt%;造孔剂为聚乙二醇400(peg400),占混合物a体积的0-25vol%。

6、所述的改性陶瓷混合粉体经球磨后,中位粒径为2-4μm。

7、所述的表面改性剂为kh560,质量为陶瓷粉体质量的1-8%。

8、一种二氧化硅复合氮化硅陶瓷光固化浆料的制备方法,包括以下步骤:

9、(1)选用纯度ar的氮化硅、二氧化硅、氧化铝和氧化钇粉末作为陶瓷粉体原材料,按照质量比为(62-72):(20-30):3:5进行混合配置陶瓷粉体,在其中加入陶瓷粉体质量的1-8%的表面改性剂kh560,以无水乙醇为球磨介质,加入玛瑙磨球,其质量均为陶瓷粉体质量的100-200%,在行星球磨机中球磨6-24h改性得到改性陶瓷混合粉体;

10、(2)按照质量比3.7:(8.65-13.65):3.7:6.71:5.05:(17.34-22.34):(22.61-27.61):(22.24-27.24)混合聚氨酯丙烯酸酯、环氧丙烯酸树脂、甲基丙烯酸异冰片酯、1,6-己二醇双丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、双季戊四醇六丙烯酸酯和芴基丙烯酸甲酯形成混合物a;在混合物a中加入光引发剂和造孔剂并在均质机中充分混合得到预混液,光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo),占混合物a质量的1-5wt%;造孔剂为聚乙二醇400(peg400),占混合物a体积的0-25vol%;

11、(3)将改性陶瓷混合粉体按照50wt%:25wt%:25wt%的质量比分批次加入预混液中,预混液的质量为改性陶瓷混合粉体质量的70-80wt%,每次加入改性陶瓷混合粉体后将混合物在均质机中除泡并搅拌混合均匀,得到二氧化硅复合氮化硅陶瓷光固化浆料。

12、利用一种二氧化硅复合氮化硅陶瓷光固化浆料的低导热多孔陶瓷制备方法,包括以下步骤:

13、(1)打印工艺:激光曝光功率为20-30mw/cm2,逐层曝光时间为1-5s,分层厚度为25-75μm,刮刀速度为10-30°/s;

14、(2)脱脂工艺:脱脂气氛为氩气,根据tg-dsc曲线确定以下温度制度,升温区间为25-600℃,其中350-450℃之间的升温速率为0.1-0.3℃/min,在350℃、400℃和450℃分别保温2-4h、3-5h和3-5h,其余阶段升温速率为0.3-0.6℃/min,每50℃进行保温,保温时间为1.5-3h,随炉冷却;脱脂结束后随炉预烧,以1-2℃/min的速率升至800℃,保温时间为0.5-2h;

15、除碳工艺,气氛为空气,升温区间为25-800℃,其中300-500℃之间的升温速率为1-3℃/min,其余阶段升温速率为4-6℃/min,在120℃、500℃和800℃分别保温0.5-2h、1-3h和0.5-2h,随炉冷却;

16、(3)烧结工艺:烧结气氛为氮气,压强为0.5-10mpa,升温区间为25-1750℃,升温速率为5-10℃/min,在1600℃和1750℃分别保温0.5-2h和1-3h,随炉冷却。

17、与现有技术相比,本发明具有以下有益效果:

18、(1)本发明公开了一种二氧化硅复合氮化硅陶瓷光固化浆料的制备方法,由于本发明选取纯度ar的氮化硅、二氧化硅、氧化铝和氧化钇粉末作为陶瓷粉体原料,优化球磨工艺,经球磨后中位粒径为2-4μm,所以使陶瓷浆料在打印过程中具有稳定性高,陶瓷样件均匀性好的优点。并且添加低导热系数的二氧化硅使烧结制备的氮化硅基复合陶瓷具有热导率低的优点。

19、(2)由于本发明选用聚氨酯丙烯酸酯、环氧丙烯酸树脂作为预聚物,甲基丙烯酸异冰片酯、1,6-己二醇双丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、双季戊四醇六丙烯酸酯作为活性单体和高折树脂芴基丙烯酸甲酯,所以光敏树脂体系具有较高的折射率,从而提高陶瓷浆料的固化活性,同时使陶瓷浆料具有较低的粘度,以一定的比例配制混合物a,具有低粘度、高固化等优点;在混合物a中加入光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo),使得陶瓷浆料可快速固化,由于在光敏树脂中加入造孔剂聚乙二醇400(peg400),促进成形后的陶瓷生坯无损脱脂并增大复合陶瓷的气孔率,降低氮化硅基复合陶瓷的热导率。

20、(3)由于本发明采用γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560)作为表面改性剂,kh560分子可以与氮化硅粉体发生化学吸附,使陶瓷粉体表面布满亲油基团,提高陶瓷粉体与光敏树脂体系的相容性,在空间位阻的作用下,降低浆料体系粘度的同时提高其稳定性。

21、(4)由于本发明根据tg-dsc曲线确定脱脂制度,将脱脂分为氩气脱脂和空气除碳两步,使脱脂后的生坯无裂纹、内应力等缺陷;其中脱脂气氛为氩气,升温区间为25-600℃,在350-450℃之间的升温速率为0.1-0.3℃/min,在350℃、400℃和450℃分别保温2-4h、3-5h和3-5h,其余阶段升温速率为0.3-0.6℃/min,每50℃进行保温,保温时间为1.5-3h,随炉冷却;脱脂结束后随炉预烧,以1-2℃/min的速率升至800℃,保温时间为0.5-2h。

22、除碳气氛为空气,升温区间为25-800℃,其中300-500℃之间的升温速率为1-3℃/min,其余阶段升温速率为4-6℃/min,在120℃、500℃和800℃分别保温0.5-2h、1-3h和0.5-2h,随炉冷却;

23、(5)由于本发明采用合适的烧结制度,气氛为氮气,压强为0.5-10mpa,升温区间为25-1750℃,升温速率为5-10℃/min,在1600℃和1750℃分别保温0.5-2h和1-3h,随炉冷却,使烧结后的复合陶瓷无明显的变形开裂等缺陷。

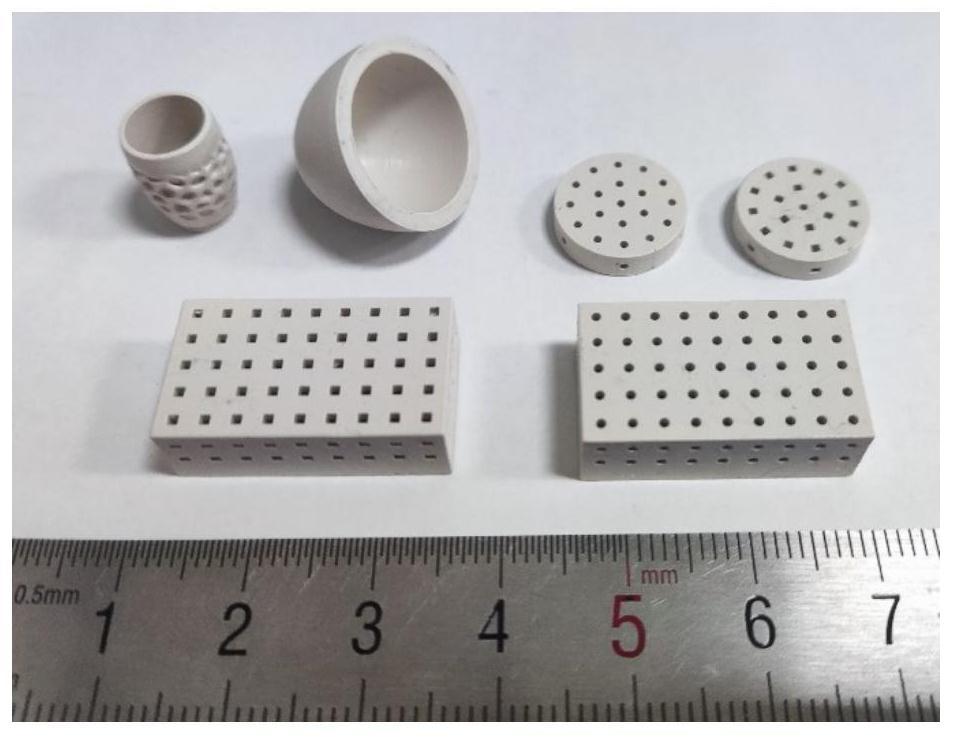

24、(6)本发明公开了一种二氧化硅复合氮化硅陶瓷光固化浆料及低导热复杂结构多孔陶瓷制备方法,首先将氮化硅、二氧化硅、氧化铝、氧化钇陶瓷粉末按照一定比例与kh560混合,同时分别加入陶瓷粉末质量100-200%的无水乙醇和玛瑙球进行球磨改性,改性陶瓷粉体的同时提高粉体之间混合的均匀性;按照一定比例混合预混液后,将烘干后的陶瓷混合粉体按照一定比例分批次加入到预混液中,在均质机中除泡并混匀,通过对打印成形坯体和烧结后样品进行性能测试来改进并找到最优的打印、脱脂和烧结工艺,最终得到具有低导热性能的多孔二氧化硅复合氮化硅陶瓷。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275000.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表