一种多孔碳辅助ZrC改性C/C复合材料及其制备方法

- 国知局

- 2024-08-19 14:23:19

本发明属于陶瓷改性c/c复合材料,具体涉及一种多孔碳辅助zrc改性c/c复合材料及其制备方法。

背景技术:

1、碳/碳(c/c)复合材料具有低密度、低热膨胀系数、高强度及抗热震性良好的特性;同时,其力学性能随温度升高不降反升,是兼具结构特性、轻质性和热防护属性的优异热防护候选材料。然而,c/c复合材料在温度高于370℃的有氧环境中则开始氧化并失效,严重制约了其在高温氧化环境的应用。对于c/c复合材料而言,使其具备更高的抗烧蚀性能则具有重要的战略意义。研究表明,引入碳化物、硼化物等超高温陶瓷(uhtc)是提高c/c复合材料的抗氧化烧蚀性能的有效途径。

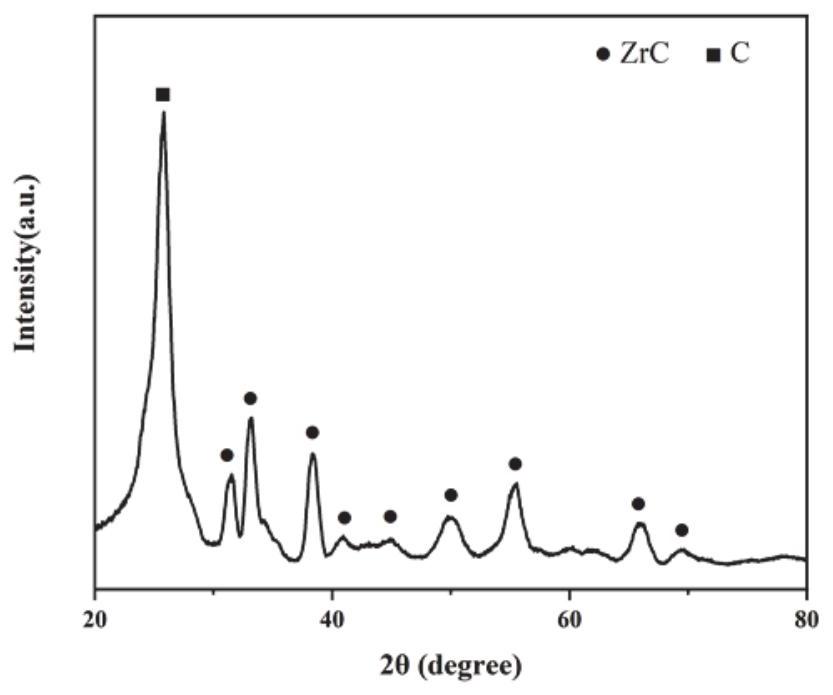

2、在超高温陶瓷中,zrc具有高熔点(3540℃)、低表面蒸气压和良好的化学稳定性,其氧化产物zro2也具有相同的性质(熔点为2687℃)。因此,zrc被认为是uhtc改性c/c复合材料的理想组元。常用的超高温陶瓷基体改性方法包括化学气相渗透法(cvi)、料浆浸渍法(si)、反应熔渗法(rmi)及前驱体浸渍-裂解法(pip)等及其组合工艺。pip与其它c/c-uhtcs复合材料制备工艺相比,制备温度低,材料结构可设计性好,可以实现大型复杂形状构件的近净尺寸成型,并可获得纯度高的陶瓷基体。

3、传统陶瓷改性易造成陶瓷组元宏观尺度连续片状分布,复合材料整体热控能力差。可通过构建三维多孔碳模板控制陶瓷组元的小尺寸、均匀化、弥散复合。文章“journalof the european ceramic society,2020,40(7):2683-2690”与“journal of theeuropean ceramic society,2022,42(4):1219-1226”中指出,基于孔隙调控原理对预制体孔隙结构进行调控和修饰,对于改善材料制备和提升材料性能具有重要意义。因此,构建可控孔径、孔隙率适宜的三维多孔模板,有利于实现陶瓷相在复合材料中的可控均匀分布。

4、目前碳基体的制备方法主要包括:前驱体浸渍-裂解(pip)、化学气相渗透法(cvi)及溶胶-凝胶法(sol-gel)。pip制得的树脂碳呈块状,且裂解时易产生裂纹,难以满足组分均匀的要求;cvi热解碳通常为包覆结构,不能有效形成结构可控的骨架网络,不满足结构均匀性的要求;溶胶-凝胶法制备的碳材料为多孔树脂碳,并能有效分割大孔隙,但其在高温环境下易发生坍塌,难以维持多孔骨架结构。

技术实现思路

1、本发明的目的在于提供一种多孔碳辅助zrc改性c/c复合材料及其制备方法,用以解决现有陶瓷改性过程中,多孔骨架易坍塌、复合材料整体热控能力差的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种多孔碳辅助zrc改性c/c复合材料的制备方法,包括以下步骤:

4、将低密度c/pyc浸入初始乳液中,随后进行干燥处理,得到浸渍了初始乳液的c/c复合材料;

5、将浸渍了初始乳液的c/c复合材料依次进行加热固化、干燥及碳化处理,得到含多孔骨架的c/(pyc-prc)复合材料;

6、将含多孔骨架的c/(pyc-prc)复合材料进行沉积热解碳处理,得到多孔碳基体;

7、将多孔碳基体浸入有机锆聚合物溶液中,进行多次真空浸渍-干燥,得到干燥后的复合材料;将干燥后的复合材料进行热处理,得到多孔碳辅助zrc改性c/c复合材料;

8、其中,沉积热解碳处理采用的沉积气体为ch4,ch4的流量为70~90l/min;沉积热解碳处理的时间为50~300min。

9、进一步地,所述低密度c/pyc的制备方法为:

10、采用cvi处理方法在纤维预制体上沉积热解碳,得到密度为1.0~1.3g/cm3的低密度c/pyc。

11、进一步地,所述采用cvi处理方法在纤维预制体上沉积热解碳的具体步骤为:

12、将纤维预制体置于沉积设备中,通入氩气作为保护气,以3~5℃/min升温速率将沉积设备升温至900~1100℃,随后通入ch4进行pyc沉积,沉积完成后,降温至室温,得到低密度c/pyc;

13、其中,升温过程和降温过程的氩气流量为1~3l/min;pyc沉积过程中的氩气流量为2~5l/min,ch4流量为70~90l/min。

14、进一步地,所述初始乳液的制备方法为:

15、将间苯二酚和甲醛溶液溶解在去离子水中,得到混合物;再向混合物中加入十六烷基三甲基溴化铵,进行搅拌后得到初始乳液。

16、进一步地,所述间苯二酚、甲醛溶液、去离子水和十六烷基三甲基溴化铵的用量比为(10.0~20.0)g:12.6g:(14.6~20.0)ml:(0.015~0.24)g;

17、所述搅拌的方式为磁力搅拌;所述磁力搅拌的时间为10~20min;

18、所述甲醛溶液的质量浓度为37wt.%~38wt.%。

19、进一步地,所述干燥处理的方式为真空干燥处理;所述真空干燥处理时的压力低于0.09mpa,真空干燥处理的时间为20~30min。

20、进一步地,所述加热固化的方式为水浴加热固化;所述水浴加热固化的过程为:将浸渍了初始乳液的c/c复合材料在70~90℃下进行水浴加热10~36h;

21、所述干燥是在常压、80~120℃下,干燥5~8h;

22、所述碳化处理的工艺参数为:在氩气气氛下,以2~10℃/min升温至750~1000℃,保温2~4h。

23、进一步地,所述沉积热解碳处理的具体过程为:

24、将含多孔骨架的c/(pyc-prc)复合材料放置在加热设备中,以氩气为保护气,以3~5℃/min升温速率将加热设备升温至900~1100℃,随后通入ch4沉积pyc 50~300min,降温到室温后得到多孔碳基体;

25、其中,升温过程和降温过程时,氩气的流量为1~3l/min;沉积pyc时,氩气的流量为2~5l/min。

26、进一步地,所述有机锆聚合物溶液是由有机锆聚合物和二甲苯混合,并进行磁力搅拌1~3h后得到;所述有机锆聚合物和二甲苯的用量比为(60~70)g:(20~30)g;

27、真空浸渍-干燥的次数为2~3次;

28、所述热处理的工艺参数为:在氩气气氛中,以5~10℃/min的升温速率升温至1500~1600℃,加热2~3h。

29、本发明还公开了采用上述制备方法制备得到的一种多孔碳辅助zrc改性c/c复合材料。

30、与现有技术相比,本发明具有以下有益效果:

31、本发明公开了一种多孔碳辅助zrc改性c/c复合材料的制备方法,通过溶胶-凝胶与固化、碳化,随后结合cvipyc得到具有均匀孔结构及高热稳定性的多孔碳基体,将多孔碳基体进行前驱体浸渍-裂解制得孔碳辅助zrc改性c/c复合材料;该方法通过调整热解碳处理参数,设置合适的沉积时间和气体流量,可实现热解碳的沉积厚度的调节,进而控制多孔碳基体的骨架结构,以沉积适宜厚度的热解碳包覆层的方式提高骨架强度及热稳定性,解决了多孔骨架易坍塌、复合材料整体热控能力差的技术问题。

32、进一步地,通过改变有机锆聚合物溶液的浓度与有机锆聚合物溶液液浸渍-裂解循环次数,可控制引入陶瓷含量,多孔碳基体骨架的分割细化作用可助于前驱体溶液的渗入过程,减少陶瓷团聚、堵塞现象,由此提高复合材料致密度和烧蚀性能。

33、进一步地,以去离子水作溶剂获得初始乳液,通过真空浸渍可将其有效地浸入c/pyc预制体的孔隙中,间苯二酚-甲醛单体通过原位缩聚形成多孔骨架,填充束间和层间的大孔隙,避免因树脂粘度高或受重力及毛细作用等问题难以充满预制体孔隙,无法起到分割细化孔隙的作用。

34、进一步地,在传统间苯二酚-甲醛体系中,只需加入表面活性剂也即不需添加额外催化剂,就可形成并控制三维网络骨架结构;可通过常压干燥的方式制备收缩小的多孔碳,制备过程对设备要求低。

35、本发明还公开了采用上述方法制备得到的多孔碳辅助zrc改性c/c复合材料,孔隙结构均匀稳固的三维多孔骨架的碳基体,使其具备了“硬碳-软碳-陶瓷”复合结构,引入多孔基体替代或部分替代大尺寸不均孔隙,碳基体与陶瓷基体分布均匀,提升复合材料的热控能力及抗烧蚀性能。

本文地址:https://www.jishuxx.com/zhuanli/20240819/275020.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表