电芯包膜生产环线及电池生产系统的制作方法

- 国知局

- 2024-08-22 14:26:28

本技术涉及电池生产,尤其是涉及一种电芯包膜生产环线及电池生产系统。

背景技术:

1、随着电子设备长期发展,方壳刀片电池的市场需求量剧增,行业内高速产线大多都是通过堆叠更多的工位来实现高产能的,同时工位之间产品的转运已然成为设备的瓶颈,同时设备占地面积大,工位工站多而且分布密集,维护检修不方便,如何解决上述技术问题,以提高方壳刀片电池生产线的产能,成为本领域亟待解决的问题。

2、例如,现今方壳刀片电池的包迈拉膜产线因其装配工序要多,使得产线流程距离较长,导致装配治具的回流比较困难,现今的治具回流通常包括两种方式,一种方式是双层输送线的方式(例如厂房空间较小),即在生产输送线的上层或下层布置一条与生产输送线等长的治具回流线,通过回流线回流的治具再前往生产输送线生产以此实现循环。另一种方式是环线传送的方式(例如厂房空间较大),即生产输送线和治具回流线两者围设形成闭环输送线。但是无论是上述两种方式的哪一种方式,其占用面积都较大,空间利用率较低,且生产输送线各工位上下料,需要绕行闭环输送线,影响生产效率。

技术实现思路

1、本技术的目的是在于提供一种电芯包膜生产环线及电池生产系统,从而解决了现有技术中存在的方壳刀片电池包迈拉膜生产线的产能亟待提高,以及治具通过双层输送线的方式传送或通过环线传送的方式传送,其空间利用率都较低,且生产输送线各工位上下料,需要绕行闭环输送线,影响生产效率的技术问题。

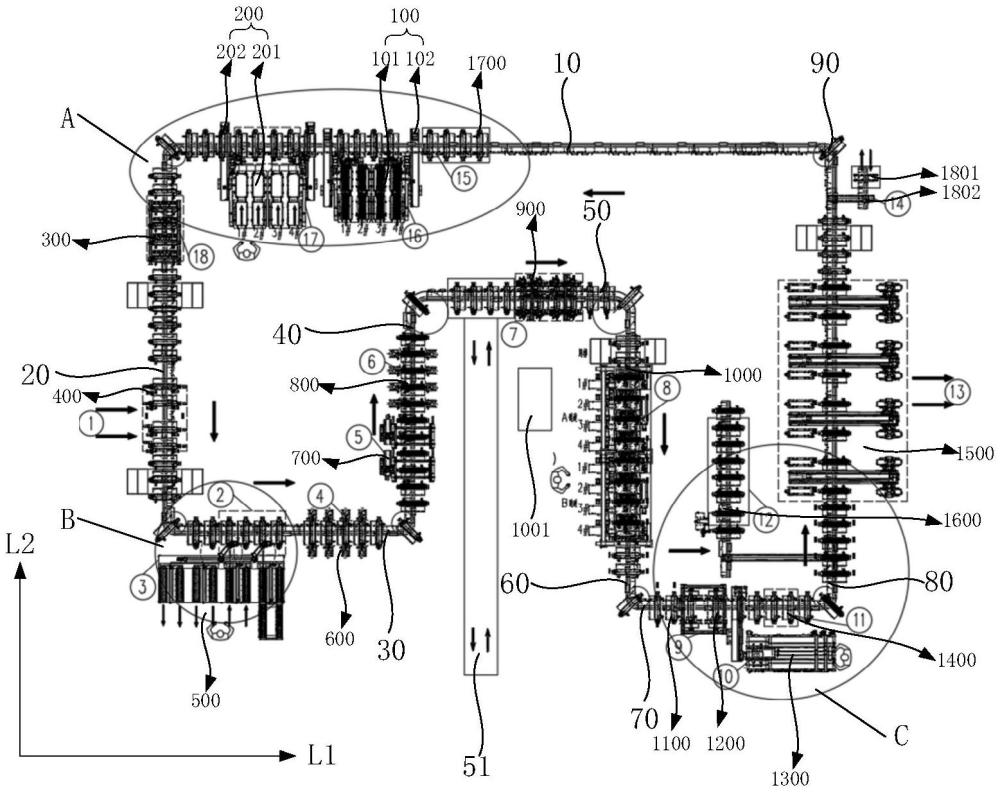

2、根据本技术第一方面提供了一种电芯包膜生产环线,所述电芯包膜生产环线包括磁悬浮输送线、迈拉膜侧板上料机组、电芯上料机组、包膜机组以及下料机组;所述磁悬浮输送线包括输送线体和动子,所述动子能够在所述输送线体的磁感应作用下沿着所述输送线体移动;所述输送线体围设形成闭合环线,且所述输送线体的下方形成镂空通道,所述镂空通道将所述输送线体的内部和外部导通;所述迈拉膜侧板上料机组、所述电芯上料机组、所述包膜机组以及所述下料机组四者沿所述输送线体的输送方向依次设置;

3、或,所述输送线体围设形成为具有缺口部的开放环线,所述输送线体包括上层回流线和设置在所述上层回流线下方的下层回流线,所述上层回流线的两端和所述下层回流线的两端均设置有接驳部,所述动子通过所述接驳部在所述上层回流线和所述下层回流线之间切换位置;所述上层回流线的两端之间和所述下层回流线的两端之间设置所述缺口部,所述缺口部将所述输送线体的内部和外部导通;所述迈拉膜侧板上料机组、所述电芯上料机组、所述包膜机组以及所述下料机组四者沿所述输送线体的输送方向依次设置。

4、在上述任意技术方案中,进一步地,当所述输送线体围设形成闭合环线时,所述闭合环线的至少一侧形成有向自身的内部凹入的凹陷处;所述镂空通道形成在所述凹陷处的下方;

5、或,当所述输送线体围设形成开放环线时,所述上层回流线和所述下层回流线的第一端设置有第一接驳部,所述上层回流线和所述下层回流线的第二端设置有第二接驳部,所述动子沿所述上层回流线移动到所述第一接驳部,所述第一接驳部将所述动子移动至所述下层回流线,下降至所述下层回流线的所述动子沿所述下层回流线移动至所述第二接驳部,所述第二接驳部将所述动子移动至所述上层回流线。

6、在上述任意技术方案中,进一步地,所述迈拉膜侧板上料机组包括沿所述输送线体的输送方向依次设置的侧板上料机构、迈拉膜上料机构以及第一热熔机构;所述侧板上料机构包括侧板料库和侧板机械手,所述侧板机械手能够将所述侧板料库的侧板抓取至所述动子上;所述迈拉膜上料机构包括迈拉膜料库和迈拉膜机械手,所述迈拉膜机械手能够将所述迈拉膜料库的迈拉膜抓取至所述动子上;所述第一热熔机构能够将所述迈拉膜与所述侧板两者热熔固定。

7、在上述任意技术方案中,进一步地,所述电芯上料机组包括沿所述输送线体的输送方向依次设置电芯上料机构和穿端板机构;所述电芯上料机构包括电芯上料工位和电芯机械手,当载有迈拉膜和侧板的所述动子流入所述电芯上料工位时,所述电芯机械手能够将待加工电芯抓取至所述动子的预定位置;所述穿端板机构包括端板料库和端板机械手,所述端板机械手能够抓取所述端板料库的端板,并将端板穿设在待加工电芯的极耳上。

8、在上述任意技术方案中,进一步地,所述包膜机组包括沿所述输送线体的输送方向依次设置的第二热熔机构、包膜机构、第三热熔机构、第四热熔机构以及贴胶机构;当所述动子移动至所述第二热熔机构的加工区域时,所述第二热熔机构能够作用于待加工电芯的底面,以将所述迈拉膜与待加工电芯的底面热熔固定;当所述动子移动至所述包膜机构的加工区域时,所述包膜机构能够将所述迈拉膜的超出待加工电芯的部分沿着待加工电芯的外轮廓依次弯折,以使得所述迈拉膜包覆待加工电芯至少一周;当所述动子移动至所述第三热熔机构的加工区域时,所述第三热熔机构能够作用于待加工电芯的顶面,以将所述迈拉膜与待加工电芯的顶面热熔固定;当所述动子移动至所述第四热熔机构的加工区域,所述第四热熔机构能够作用于待加工电芯的迈拉膜的接缝处所在的接缝侧面,以分别将所述迈拉膜的两个端部热熔固定于所述接缝侧面上;当所述动子移动至所述贴胶机构的加工区域,所述贴胶机构能够在所述迈拉膜的接缝处的外侧贴附绝缘胶。

9、在上述任意技术方案中,进一步地,所述贴胶机构的数量为多组,多组所述贴胶机构沿所述输送线体的输送方向依次设置,多组所述贴胶机构中的至少一组为备用贴胶机构。

10、在上述任意技术方案中,进一步地,所述包膜机组还包括设置在所述贴胶机构下游的第一视觉检测部和第二视觉检测部;所述第一视觉检测部能够检测所述绝缘胶的贴附质量;所述第二视觉检测部设置在所述第一视觉检测部的下游,所述第二视觉检测部能够检测热熔固定点的质量。

11、在上述任意技术方案中,进一步地,所述下料机组包括沿所述输送线体的输送方向依次设置的扫描排错装置、第一除尘装置以及下料抓取装置;所述扫描排错装置包括至少一个扫描部、不良品储存部以及不良品机械手;所述扫描部能够对经过所述扫描排错装置的待加工电芯的编码和对应的所述动子的编码进行识别,所述不良品机械手能够将不合格的待加工电芯自所述动子转移至所述不良品储存部;所述第一除尘装置能够对完成包膜工序的待加工电芯进行除尘处理;所述下料抓取装置设置于下料工位,且能够将合格的待加工电芯移出所述输送线体。

12、在上述任意技术方案中,进一步地,所述电芯包膜生产环线还包括设置在所述下料机组上游的支线缓存机构和设置在所述迈拉膜侧板上料机组上游的第二除尘装置;所述支线缓存机构包括支线缓存立库和缓存机械手,所述缓存机械手能够将合格的待加工电芯自所述动子转移至所述支线缓存立库;所述第二除尘装置能够对回流的所述动子除尘。

13、根据本技术第二方面提供了一种电池生产系统,包括如上所述的电芯包膜生产环线。

14、在上述任意技术方案中,进一步地,所述电芯上料机组和所述下料机组两者分别设置于所述输送线体的在第一方向上的两端。

15、根据本技术的电芯包膜生产环线,电芯包膜生产环线包括磁悬浮输送线、迈拉膜侧板上料机组、电芯上料机组、包膜机组以及下料机组。其中,磁悬浮输送线包括输送线体和动子,动子能够在输送线体的磁感应作用下沿着输送线体移动。

16、输送线体围设形成闭合环线,且输送线体的下方形成镂空通道,镂空通道将输送线体的内部和外部导通;迈拉膜侧板上料机组、电芯上料机组、包膜机组以及下料机组四者沿输送线体的输送方向依次设置。

17、或,输送线体围设形成为具有缺口部的开放环线,输送线体包括上层回流线和设置在上层回流线下方的下层回流线,上层回流线的两端和下层回流线的两端均设置有接驳部,动子通过接驳部在上层回流线和下层回流线之间切换位置;上层回流线的两端之间和下层回流线的两端之间设置缺口部,缺口部将输送线体的内部和外部导通;迈拉膜侧板上料机组、电芯上料机组、包膜机组以及下料机组四者沿输送线体的输送方向依次设置。

18、根据以上技术特征,本技术的有益效果为:

19、本技术的电芯包膜生产环线,一方面,通过磁悬浮输送环线的传送方式代替传统传送带传送的,流水线动子治具运输加工一体化设计,利用磁悬浮系统的高柔性、智能化、模块化、高速、高加速度等特性,有效地提高了电池装配线的各工位之间的传送效率;另一方面,输送线体围设形成闭合环线,且输送线体的下方形成镂空通道,镂空通道将输送线体的内部和外部导通(或,输送线体围设形成为具有缺口部的开放环线,上层回流线的两端之间和下层回流线的两端之间设置缺口部,缺口部将输送线体的内部和外部导通);如此,在动子将待加工电芯依次经过迈拉膜侧板上料机组、电芯上料机组、包膜机组以及下料机组后,该动子经由该生产环线(闭合环线/开放环线)能够再次传送至迈拉膜侧板上料机组所在的位置,以实现动子的循环,相较于现有的传送方式,通过上述镂空通道或缺口部能够便于人员或物料进入封闭输送线围设的空间的内部,不仅能够利用该封闭环线围设的空间的内部存储物料,提高电芯包膜生产环线的空间利用率,而且便于各工位上下料,缩短上下料路径。

20、为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278669.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表