一种还原炉生产状态监测系统的制作方法

- 国知局

- 2024-08-22 14:52:10

本发明涉及多晶硅生产领域,具体涉及一种还原炉生产状态监测系统。

背景技术:

1、传统的还原炉运行状态监测,是根据实时采集到的还原炉的运行参数,设定不同状态下的参数条件,来判断还原炉此时的运行状态,比如待启动、启炉、启炉氢气置换、启炉氮气置换、正常运行、停炉和出炉等状态,实时监测还原炉的运行状态和运行时长,对于生产安全和工艺控制进行指导,但以上几个状态仅为还原炉正常生产过程中的七大步骤,实际生产过程中还有其他多种状态或工况,比如雾化、倒棒、缺相、高温条件下水管震动等情况,都会对产品质量和电耗、料耗产生影响,传统的还原炉运行状态监测显然无法达到如此精确的状态监测。

技术实现思路

1、本发明的目的在于解决多晶硅生产中还原炉全生产周期状态监测的精确性和自动化控制问题,提升生产安全和工艺控制效率。

2、为了实现上述目的本发明采用以下技术方案:

3、一种还原炉生产状态监测系统,包括以下模块,

4、高精度温度传感器,包括气氛传感器和物料状态传感器,部署于炉内关键位置,用于实时采集温度、气氛、物料状态数据;

5、数据处理和分析模块,包括数据预处理单元和中央数据分析单元,用于对采集到的数据进行处理和分析,提供生产过程的状态信息和预警提示;

6、安全的数据传输单元,通过工业级无线网络传输数据,采用端到端的数据加密和身份验证机制确保数据安全;

7、智能预警与故障诊断单元,用于自动发出预警和识别问题根源,并提供解决建议;

8、数据存储与管理单元,用于将数据存储在加密的云数据库中,并提供数据查询、追溯和分析工具;

9、远程监控与智能控制单元,用于开发远程监控界面,实现基于数据的智能控制策略。

10、上述技术方案中,所述高精度温度传感器,气氛传感器和物料状态传感器进一步用于监测炉内温度、气氛、物料状态的关键参数,实现对还原炉全生产周期各个阶段各个状态的监测,其中关键参数具体为:

11、炉内温度:包括但不限于炉膛温度、热区温度、加热元件温度等,这些温度参数对于控制硅的还原反应至关重要。

12、气氛成分:涉及炉内气体的成分和比例,如氢气、氮气、氯气等,这些气体的精确控制对于确保产品质量和生产安全至关重要。

13、物料状态:包括硅料的位置、形态、流动状态等,这些参数影响硅的还原效率和产品质量。

14、压力参数:炉内压力对于维持适宜的气氛条件和防止气体泄漏至关重要。

15、电力参数:包括电流、电压、功率等,这些参数影响加热效率和能源消耗。

16、物理和化学性质:如硅的纯度、杂质含量等,这些参数直接影响最终产品的质量。

17、上述技术方案中,所述数据处理和分析模块进一步包括数据预处理单元,用于对采集到的各种传感器的原始数据进行初步处理,以及中央数据分析单元,用于对预处理后的数据进行深入分析,生成生产状态报告和预警信息。

18、上述技术方案中,数据预处理单元包括以下模块:

19、数据清洗模块:负责处理原始数据中的异常值、缺失值和噪声,确保数据的质量和准确性,具体操作如下:

20、异常值处理,通过统计分析方法检测并处理异常值,使用箱线图识别异常范围,对异常值进行剔除或替换;

21、缺失值处理,分析缺失数据的原因,并采用中位数填补法进行填补;

22、噪声消除:采用移动平均或中位数滤波减少数据中的随机波动。

23、数据校准模块:对传感器读数进行校准,以纠正偏差,定期使用标准设备对传感器进行校准,并将校准参数应用于传感器读数。

24、数据格式化和归一化模块:将不同格式的数据转换为统一的格式,并对数据进行归一化处理,用于后续分析。考虑到不同传感器可能输出不同格式的数据,此步骤将数据转换为统一的格式,并对其进行归一化处理,以便于后续分析。

25、上述方案中,异常值处理,具体包括以下步骤:

26、步骤4a1.对原始数据进行排序,根据原始数据的类型通过以下方式进行排序:

27、数值大小:如果数据集是数值型的,排序通常是根据数值的大小进行升序或降序排列;

28、时间顺序:如果数据集与时间相关,为时间序列数据,排序按照时间戳的先后顺序进行排列;

29、字母顺序:对于字符串类型的数据,排序按照字典顺序进行排列;

30、步骤4a2.计算四分位数范围iqr:

31、iqr=q3-q1

32、其中第一四分位数计算第三四分位数其中表示不小于x的最小整数,n表示原始数据的数据量,

33、步骤4a3.根据四分位数范围iqr进行异常值剔除:

34、异常值={x丨x<q1-1.5×iqr或x>q3+1.5×iqr};

35、上述方案中,缺失值处理,具体包括以下步骤:

36、分析缺失数据的原因,并对于数值型数据采用中位数填补法进行填补,具体公式如下:

37、xmiss=median(x1,x2,…,xn),x1,x2,…,xn是非缺失值;

38、上述方案中,噪声消除,具体包括以下步骤:

39、采用移动平均:计算数据点及其相邻数据点的平均值来减少噪声,公式为:

40、

41、其中smat代表经过移动平均滤波后的数据,xi是时间序列在第i时刻的值,m是时间窗口大小,即包含在平均计算中的数据点的数量,t是当前时刻;

42、中位数滤波:通过用每个数据点周围的中位数替换该数据点来减少噪声,去除孤立噪声点,公式如下:

43、x't=median(xt-m,xt-m+1,…,xt+m),xt是原始时间序列数据,x't是滤波后的数据,m是时间窗口大小。

44、上述方案中,数据校准模块对传感器读数进行校准,具体公式如下:

45、c=a·s+b

46、c为校准后的传感器读数,s为传感器的原始读数,a是增益校准参数,用于调整传感器读数的灵敏度,b是偏移校准参数,用于调整传感器读数的基本偏差,sref为标准设备的读数;

47、对于增益校准参数a与偏移校准参数b的计算方法如下:

48、收集一系列的传感器读数s和对应的标准设备读数sref;

49、使用最小二乘法对收集到的数据进行线性回归分析,最小二乘法的目标是最小化校准后的读数c与标准读数sref之间的差异的平方和;

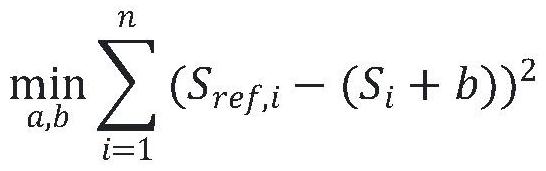

50、通过线性回归分析,确定最佳拟合增益校准参数a与偏移校准参数b,参数是通过优化以下目标函数得到的:

51、

52、其中n是校准点的数量。

53、上述技术方案中,中央数据分析单元包括以下模块:

54、数据接收模块:接收并存储来自数据预处理单元的预处理后数据,为统计分析模块提供输入数据;

55、统计分析模块:接收数据接收模块提供的预处理后数据,执行统计分析,包括计算关键参数的平均值、方差、标准差,为模式识别模块提供统计基础;

56、模式识别模块:接收统计分析模块的结果,分析数据,识别特定模式或趋势,包括周期性变化或异常模式,为趋势预测模块提供模式信息;

57、趋势预测模块:接收模式识别模块的输出,基于历史数据和识别的模式,使用预测模型来预测未来生产状态,包括温度变化趋势或气氛组成变化,为预警信息生成模块提供预测数据;

58、预警信息生成模块:接收趋势预测模块的预测结果,根据预设的阈值和规则,监测关键参数是否超出正常范围,并自动生成预警信息,同时将预警信息传递给生产状态报告生成模块;

59、生产状态报告生成模块:整合统计分析、模式识别、趋势预测和预警信息的结果,生成详细的生产状态报告,为操作人员提供决策支持。

60、上述技术方案中,所述智能预警与故障诊断单元能够自动检测还原炉的异常状态,并基于预设规则和算法,提供故障诊断结果和解决建议,具体包括以下模块:

61、实时监控模块:持续监控关键参数,实时检测数据变化,并与预设的正常范围进行比较;

62、预警规则库:存储预设的预警规则和条件,用于判断关键参数是否超出正常范围,并触发预警,

63、故障诊断模型:采用机器学习或深度学习算法,对异常数据进行分析,识别故障原因;

64、解决建议生成模块:基于故障诊断结果,生成针对性的解决建议,并提供给操作人员。

65、因为采用上述技术方案,因此本发明具有以下有益效果:

66、此系统通过集成多种传感器、数据处理和分析模块、安全的数据传输单元、智能预警与故障诊断单元以及数据存储与管理单元,实现对还原炉全生产周期状态的实时监测和分析。这种系统对于提升多晶硅生产的安全性和效率、减少人工干预、提高产品质量和降低生产成本具有重要意义。

67、该系统的特点包括:

68、高精度的数据采集:通过高精度温度传感器,气氛传感器和物料状态传感器,实时监测炉内关键参数,如温度、气氛、物料状态等。

69、数据预处理和分析:数据处理和分析模块对采集到的数据进行清洗、校准、格式化和归一化处理,之后进行统计分析、模式识别、趋势预测,并生成预警信息及生产状态报告。

70、数据安全和传输:通过工业级无线网络进行数据传输,并采用端到端的数据加密和身份验证机制确保数据传输的安全。

71、智能预警与故障诊断:系统能够自动检测还原炉的异常状态,并基于预设规则和算法进行故障诊断,提供解决建议。

72、数据存储和管理:数据存储在加密的云数据库中,并提供数据查询、追溯和分析工具,便于操作人员决策支持。

73、远程监控与智能控制:开发远程监控界面,实现基于数据的智能控制策略,减少人工干预。

74、这种系统的实施将大大提高多晶硅生产的自动化水平,增强生产过程的可控性。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280179.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

显示控制方法及装置与流程

下一篇

返回列表