一种熔石英半球谐振子亚表面损伤信号的检测装置及方法

- 国知局

- 2024-08-22 14:53:53

本发明涉及无损检测领域,具体为一种偏振激光散射检测熔石英半球谐振子亚表面损伤的装置及方法。

背景技术:

1、半球谐振子是高精度半球谐振陀螺的核心部件,因其具有精度高、结构简单、功耗低、可靠性高等优点,被广泛应用于航空航天、海洋工程、国防军事、通信卫星等关键领域。半球谐振子的亚表面损伤会影响其表面状态,进而影响其机械品质因数,因此对半球谐振子的亚表面损伤进行检测亟需一种高效的方法。因其结构特性与应用场景,常规的有损检测方法及部分无损检测方法无法应用于半球谐振子亚表面损伤的检测。

2、国内目前研制的半球谐振子材质为熔融石英晶体,对熔融石英晶体亚表面损伤层进行检测的方法主要分为有损检测和无损检测两大类。常用的有损检测方法如截面显微法、磁流变抛光法等,检测方法易操作、检测装置构造简单,但其为破坏性检测过程,检测前会引入附加损伤,使得亚表面损伤层产生拓展,造成检测到的亚表面损伤层深度大于原有损伤深度,给检测结果带来较大的误差;如一种基于小斑点磁流变抛光的小型曲面类零件亚表面损伤检测方法(申请公布号:cn 1168105202a),其采用了有损检测方法,为破坏性检测过程,不能实现转动的半球谐振子的在位检测。有损检测步骤繁琐,检测周期长,效率较低,因此不适用于半球谐振子的亚表面损伤检测。

3、无损检测是指在不破坏工件的前提下,利用光、电等产生的物理反应进行检测,能够检测全局损伤,检测效率高,适合集成至半球谐振子加工机床上进行在位检测。目前应用于材料亚表面损伤检测的无损检测方法包括全内反射检测技术、光学相干层析技术、共聚焦荧光扫描显微技术等;其中:全内反射检测技术精度较低,难以满足检测半球谐振子亚表面缺陷微观尺寸的要求;光学相干层析技术、共聚焦荧光扫描显微技术检测速度缓慢,难以实现半球谐振子亚表面损伤的大面积检测;刘红婕等在《荧光成像技术无损检测光学元件亚表面缺陷》一文中提出了一种对精抛光熔石英光学元件进行亚表面缺陷检测的荧光成像探测技术,其对亚表面损伤检测精度较高,可适用于大口径紫外光学元件全口径亚表面缺陷探测,但目前暂无在转动的半球谐振子亚表面损伤检测领域的应用报道;如一种采用偏振激光散射检测金属基复材表面损伤的装置(申请公布号:cn 116359179 a),其提出了利用偏振激光散射检测金属基复材亚表面损伤,但不适用于检测曲面材料亚表面损伤,也未能说明检测角度、距离对检测信号的影响。

技术实现思路

1、针对现有技术存在的以上问题,本发明要设计一种熔石英半球谐振子亚表面损伤信号的检测装置及方法,可直接安装在现有的半球谐振子加工机床上,实现对半球谐振子亚表面损伤层损伤信号的在位高效率检测。

2、为了实现上述目的,本发明的技术方案如下:一种熔石英半球谐振子亚表面损伤信号的检测装置,包括检测模块、计算机控制系统、移动平台以及圆弧轨道;

3、所述的检测模块包括激光器、偏振片、偏振分光镜、格兰镜、光电检测器和检测支架,所述激光器、偏振片和偏振分光镜从下往上依次安装于检测支架内的右侧且中心对齐,通过卡槽固定在检测支架上;所述格兰镜、光电检测器从右到左依次安装于偏振分光镜左侧且中心对齐,并通过卡槽固定在检测支架上;所述检测支架固定在移动平台;

4、所述圆弧轨道通过螺栓固定在机床上;

5、所述的激光器用于提供激光源;

6、所述的检测光束光斑直径大小为1mm;

7、所述的偏振片放置于激光器的上方,将检测光束变为p偏振光;

8、所述的偏振分光镜用于分离半球谐振子表面散射的部分偏振光和s偏振光,并将分离后的s偏振光反射至光电检测器;

9、所述的格兰镜仅通过s偏振光;

10、所述的光电检测器用于检测偏振状态发生改变的s偏振光的强度;

11、所述的计算机控制系统用于采集和分析信号并对移动平台进行控制。

12、进一步地,所述的计算机控制系统包括数据采集卡、上位机和运动控制器,所述的数据采集卡将光电检测器接收到的电信号转化为数字信号,并将数字信号传送到上位机;所述的上位机对数字信号进行分析处理得到半球谐振子亚表面损伤层损伤信号分布情况;所述的运动控制器接受上位机的指令,控制移动平台在圆弧导轨上绕半球谐振子圆心作圆周运动。

13、进一步地,所述的圆弧轨道与半球谐振子水平面投影同圆心。

14、进一步地,所述的半球谐振子夹持于机床卡盘上,在机床主轴的带动下绕主轴旋转。

15、进一步地,所述的激光器、偏振片、偏振分光镜的中心均位于同一条垂直线上;所述的格兰镜、光电检测器的中心均位于同一条水平线上。

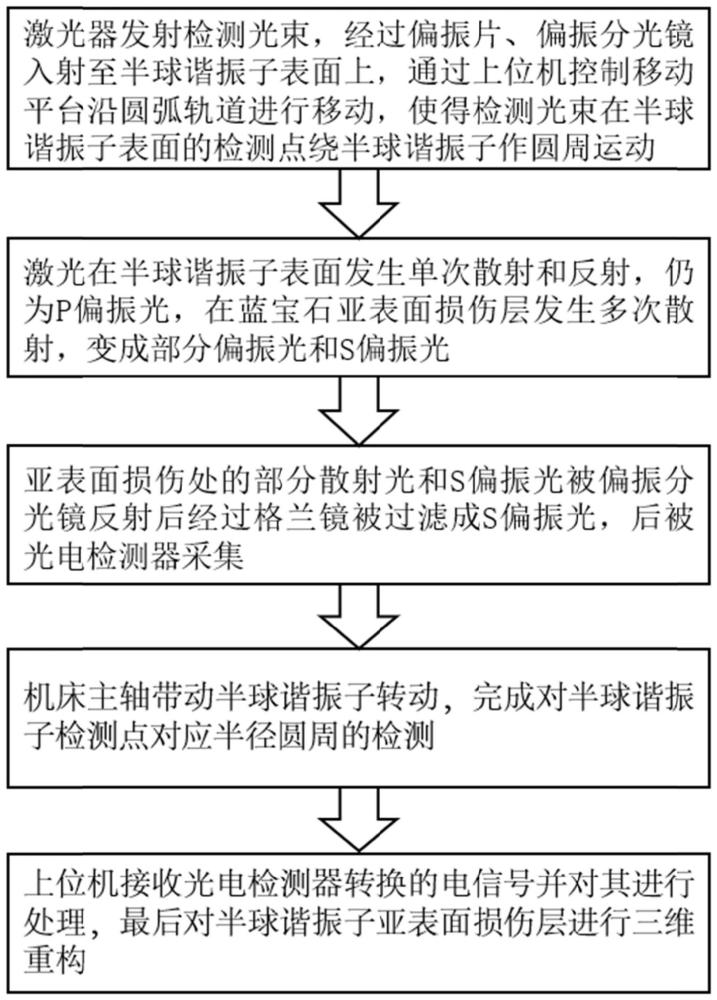

16、一种熔石英半球谐振子亚表面损伤信号的检测方法,利用熔石英半球谐振子亚表面损伤信号的检测装置进行检测,包括以下步骤:

17、a、将半球谐振子夹持于机床卡盘上,在机床主轴带动下作回转运动;

18、b、启动激光器,激光波长为532nm,激光功率设置为100mw;

19、c、将偏振分光镜与半球谐振子表面之间距离调整至50mm左右,此为最佳检测距离;

20、d、在偏振分光镜与半球谐振子表面之间距离为50mm的基础上,调整检测平台位置,使检测光束与半球谐振子表面检测点处法线方向之间的夹角为48°;

21、e、检测光束经偏振片、偏振分光镜入射至半球谐振子的表面;

22、f、通过上位机对运动控制器下达指令,运动控制器控制移动平台绕圆弧轨道移动,由于圆弧轨道与半球谐振子的俯视面投影同圆心,检测光束入射至半球谐振子表面的检测光斑也绕半球谐振子俯视面投影圆心在其表面上保持固定检测距离沿俯视面作圆周运动;

23、g、检测光束经偏振片、偏振分光镜和半球谐振子亚表面损伤层变为部分偏振光和s偏振光;

24、h、散射至偏振分光镜的部分偏振光和s偏振光反射至格兰镜内;

25、i、格兰镜过滤掉除s偏振光以外的光线;

26、j、光电检测器检测s偏振光的强度;

27、k、半球谐振子圆周运动时,检测点处对应的半球谐振子半径发生变化,因此数据采集卡采集数字信号时的采样频率也相应地发生变化:若检测点在最大半径d处的采样频率为f,则在半径d处的采样频率为

28、l、通过上位机对数据采集卡采集到的数字信号进行分析处理,并通过内置程序对半球谐振子亚表面损伤层进行三维重构。

29、本发明与现有检测方法相比主要优点如下:

30、1、本发明将圆弧导轨直接安装于半球谐振子加工机床之上,并且导轨圆心与半球圆心在俯视面共圆心,以此保证检测过程中被检测面与所示偏振分光镜距离保持恒定,避免了因距离变化而造成的实验误差,提高了检测精度;并因此使得其能够实现对转动的半球谐振子亚表面损伤的检测。

31、2、本发明在偏振分光镜与半球谐振子保持最佳检测距离50mm的基础上,确定了检测光束与半球谐振子表面检测点处法线方向之间的最佳夹角48°,提升了对半球谐振子亚表面损伤的检测精度。

32、3、本发明根据偏振激光散射原理,仅检测偏振状态发生改变的s偏振光的光强即可实现对半球谐振子亚表面损伤的在位检测,光路简单,信号处理步骤少;

33、4、本发明对光学元件进行了集成,使用光路盒即可产生用于提供半球谐振子损伤层信号的s偏振光;

34、5、本发明可以实现对半球谐振子亚表面损伤的高效检测,可直接应用于现有的半球谐振子加工机床,对其进行升级改造,提高良品率。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。