氧化物陶瓷成形体的制造方法与流程

- 国知局

- 2024-08-22 15:11:54

本发明涉及氧化物陶瓷成形体的制造方法等。

背景技术:

1、氧化物陶瓷在工业上被广泛利用。其中,氧化锆烧结体近年来被用于牙科用补缀物等牙科材料的用途。这些牙科用补缀物大多数情况下可通过对氧化锆粒子进行加压成形或使用包含氧化锆粒子的组合物进行成形等而制成具有圆盘状、棱柱状等所希望的形状的氧化锆成形体,接着将其预烧而形成预烧体(磨坯),并将其切削(铣削)为目标的牙科用补缀物的形状后,进一步进行烧结来制造。

2、对于氧化锆烧结体,有时要求其兼具高透光性和高强度。作为解决这样的课题的方法,例如提出了专利文献1和2等。

3、专利文献1中公开了一种氧化锆成形体的制造方法,其能够高效率且简便地制造兼具高透光性和高强度的品质优异的氧化锆烧结体。

4、具体而言,在专利文献1中公开了一种氧化锆成形体制造方法,其包括对包含氧化锆粒子的湿润前成形体进行加湿处理而形成湿润成形体的工序、和对该湿润成形体进行加压处理的工序,并公开了下述内容:氧化锆粒子的平均一次粒径优选为30nm以下;湿润前成形体优选通过对包含氧化锆粒子的粉末进行加压成形而得到;包含氧化锆粒子的粉末优选通过使包含氧化锆粒子的浆料干燥而得到。

5、另外,专利文献2中还公开了纳米晶氧化锆及其加工方法。

6、具体地说,是一种牙科用氧化锆陶瓷,其显示乳白光,具有10nm~300nm范围的粒径、理论密度的至少99.5%的密度、在560nm下45%或超过其的可见光透射率、以及至少800mpa的强度。这样的牙科用氧化锆陶瓷通过包含下述方法来制作,所述方法包括:提供具有平均粒径小于20nm的氧化锆纳米粒子的氧化锆生坯(グリーンブランク)的工序;通过cad/cam、低压注塑成形(lpim)或热压而将氧化锆生坯成形的工序,或为了形成褐色坯料而加热氧化锆生坯、并通过cad/cam机械加工而将褐色坯料成形的工序;为了提供乳白光的烧结氧化锆体,将经成形的氧化锆生坯或褐色坯料在1200℃或低于1200℃的温度下烧结的工序。

7、另外,在专利文献2中公开了制造乳白光的氧化锆牙科用产品的方法,其中将所述悬浮液形成为坯料或牙科用产品的工序包括离心铸造、滴铸、凝胶浇注、注塑成形、灌浆浇注、压榨过滤和/或电泳析出(epd)。

8、现有技术文献

9、专利文献

10、专利文献1:日本特开2020-1973号公报

11、专利文献2:日本特开2019-5627号公报

技术实现思路

1、发明要解决的课题

2、但是,在专利文献1中,在对粉体进行加压成形而得到湿润前成形体之后,对该湿润前成形体进行加湿处理而得到湿润成形体,其目的是通过使用对该湿润成形体进行了加压处理的成形体而减少最终制造的氧化锆烧结体的缺口、裂纹,未研究制造湿润前成形体时的生产收率。

3、在专利文献1记载的对粉体进行加压成形的方法中,在将具有平均一次粒径小的纳米尺寸(120nm以下)的粒径的粉体进行成形时,由于比表面积提高,有时加压成形体的成形困难。本发明人等发现,虽然在专利文献1中也可以成形,但在使用单轴加压的情况下,由于残留在加压成形体内部的空气,导致在从模具上取下时具有在加压成形体上产生缺口或龟裂等的问题,不能成品率良好地得到加压成形体。

4、另外,本发明人等发现,即使是基于目视的外观上能够判断为成形的成形体,由于成形体内部的微量残留空气的影响,因此在进行之后的预烧时,成形体产生龟裂等,预烧体的制造中的成品率变差。另外,可知在代替单轴加压而实施冷等静压加压(cip)处理等加压处理的氧化锆成形体的制造方法中,在使用粒径小的粉体的情况下,难以除去空气,成形体的品质降低,生产收率降低。

5、另外,在专利文献2中记载的针对具有纳米尺寸的粒径的粉体的浆料的离心铸型方法中,由于纳米粒子的比表面积大,所以粉体(固体)和液体的分离性差,需要大量的时间,存在不适合工业制造的问题。

6、另外,在使用凝胶浇注法的情况下,粒径小时,容易发生粒子对过滤器的堵塞,与液体的分离需要长时间,而且为了消除堵塞,需要频繁地更换过滤器等,在工业上效率极其差。

7、进而,在专利文献2中,未研究制造成形体(生体)时的生产收率。

8、关于将平均一次粒径为纳米尺寸(特别是120nm以下)的氧化物陶瓷的粉末成形时的生产收率,在专利文献1和2中没有研究。但是,在将平均一次粒径为120nm以下的氧化物陶瓷的粉末成形时,由于粒径过小,因此如上所述,存在因残留在成形体内部的空气而在成形体中产生缺口或龟裂等的问题,进而发现即使是通过目视在外观上没有问题地成形的成形体,由于成形体内部的微量的残留空气的影响,也会在预烧中产生龟裂等的问题。特别是在厚度为10mm以上的成形体的制造中,该问题显著。

9、因此,本发明的目的在于提供一种氧化物陶瓷成形体的制造方法,其使用了平均一次粒径为纳米尺寸(特别是120nm以下)的氧化物陶瓷的粉末,能够以高的生产收率制造成形体。

10、用于解决课题的方案

11、为了解决上述课题,本发明人等反复进行了努力研究,结果发现,在利用加压成形机对平均一次粒径小的粉体进行加压成形时,通过在减压下实施,在成形体上产生的缺口或裂纹大幅减少,进一步进行了研究,结果完成了本发明。

12、即,本发明包含以下的发明。

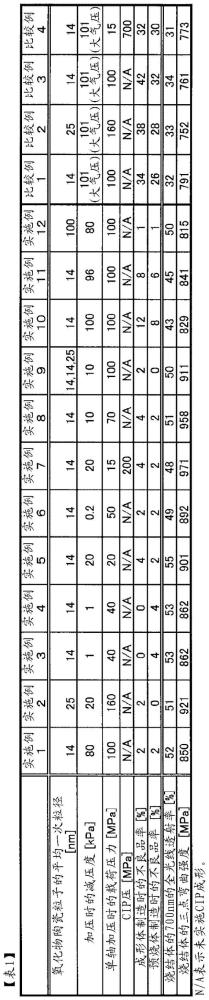

13、[1]氧化物陶瓷成形体的制造方法,其中,将包含平均一次粒径为1~120nm的氧化物陶瓷粒子的粉末在减压下进行加压成形。

14、[2]根据[1]所述的氧化物陶瓷成形体的制造方法,其中,前述加压成形在0.1kpa以上且100kpa以下的减压下进行。

15、[3]根据[1]或[2]所述的氧化物陶瓷成形体的制造方法,其中,前述加压成形的载荷压力为10mpa以上且200mpa以下。

16、[4]根据[1]~[3]中任一项所述的氧化物陶瓷成形体的制造方法,其中,前述包含氧化物陶瓷粒子的粉末为包含氧化锆粒子的粉末和/或包含氧化铝粒子的粉末。

17、[5]根据[4]所述的氧化物陶瓷成形体的制造方法,其中,前述包含氧化物陶瓷粒子的粉末进一步包含能够抑制氧化锆的相变的稳定剂。

18、[6]根据[5]所述的氧化物陶瓷成形体的制造方法,其中,前述包含氧化物陶瓷粒子的粉末为包含氧化锆粒子的粉末,所述稳定剂为氧化钇。

19、[7]根据[6]所述的氧化物陶瓷成形体的制造方法,其中,前述氧化钇的含有率相对于氧化锆和氧化钇的合计摩尔数为2.0摩尔%以上且9.0摩尔%以下。

20、[8]氧化物陶瓷预烧体的制造方法,其中,将通过[1]~[7]中任一项所述的氧化物陶瓷成形体的制造方法得到的成形体进行预烧。

21、[9]根据[8]所述的氧化物陶瓷预烧体的制造方法,其中,前述预烧的温度为300℃以上且小于1100℃。

22、[10]根据[8]或[9]所述的氧化物陶瓷预烧体的制造方法,其中,前述氧化物陶瓷成形体为氧化锆成形体或氧化铝成形体。

23、[11]氧化物陶瓷烧结体的制造方法,其中,将通过[1]~[7]中任一项所述的氧化物陶瓷成形体的制造方法得到的氧化物陶瓷成形体、或通过[8]~[10]中任一项所述的氧化物陶瓷预烧体的制造方法得到的氧化物陶瓷预烧体烧结。

24、[12]根据[11]所述的氧化物陶瓷烧结体的制造方法,其中,前述烧结的温度为900℃以上且1500℃以下。

25、发明的效果

26、根据本发明,可以提供一种氧化物陶瓷成形体的制造方法,其使用了平均一次粒径为纳米尺寸(特别是120nm以下)的氧化物陶瓷的粉末,能够以高的生产收率制造成形体。

27、根据本发明,能够提供一种氧化物陶瓷成形体的制造方法,其在利用加压成形机将平均一次粒径为纳米尺寸(特别是120nm以下)进行加压成形时,通过在减压下实施,加压成形体中的残留空气减少,加压成形自身的成品率提高。

28、另外,根据本发明,可以提供一种氧化物陶瓷成形体的制造方法,其不需要特殊的装置、复杂的工序,利用简便的方法,使用平均一次粒径为纳米尺寸的氧化物陶瓷的粉末,能够以高的生产收率制造成形体。

29、进而,通过该方法得到的氧化物陶瓷的成形体即使在预烧时和烧结时,缺口或龟裂也减少,能够简便地制造厚度10mm以上的预烧体(半烧结体)或烧结体,而且,在烧结体中,微小空隙的形成变少,能够提高透光性。

30、特别是在使用氧化锆粒子的情况下,根据本发明,能够以高的生产收率简便地制造氧化锆成形体和氧化锆预烧体,其用于以高的生产收率简便地制造透光性和强度优异的氧化锆烧结体。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281598.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表