一种(TaNbTiZrHf)C-SiC复合材料及制备方法

- 国知局

- 2024-08-30 14:28:03

本发明涉及超高温陶瓷基复合材料领域,具体涉及一种梯度隔热耐烧蚀一体化(tanbtizrhf)c-sic((ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic)复合材料及制备方法。

背景技术:

1、随着航空航天飞行器的快速发展,以往的热防护材料系统已不能满足超高温度、高气动载荷和高热流冲刷等极端环境条件下的服役需求。迫切需要开发一种具有超高熔点、优异的抗热震性、低热导率以及良好抗烧蚀性能的热防护材料系统来屏蔽超密度的恶劣环境。梯度超高温陶瓷基复合材料由于其表层致密、内部多孔的独特结构,可以在获得低热导率的同时兼备优异的抗烧蚀性能。

2、通常认为超高温隔热材料的热导率主要取决于材料内部的孔隙率和材料的本征热导率,因此实现高孔隙率可以获得更低的导热系数。此外,选择高熵碳化物陶瓷作为超高温隔热材料可以进一步降低本征热导率,这主要是由于高熵碳化物陶瓷严重的晶格畸变使得声子散射增强。例如,(ta0.2nb0.2ti0.2zr0.2hf0.2)c比单元碳化物(hfc,tac,zrc和tic)表现出更低的热扩散率(3.6mm2/s,29.5℃)和更低的热导率(6.45w/m·k,29.5℃)(x l yan etal.j.am.ceram.soc.2018;101:4486-4491)。同时由于固溶强化,高熵碳化物陶瓷具有更好的机械性能,提高了其抗热震性。

3、中国发明专利申请202110172684.3报道了一种超高孔隙率的高熵碳化物超高温陶瓷的制备方法,该方法将五种碳化物粉的混合粉末作为原料,配制成浆料,加入发泡剂进行发泡,加入凝胶剂进行注模,随后进行冷冻和干燥。经1300~1550℃预烧结以及1750~2000℃高温无压烧结,得到高孔隙率低热导率的多孔高熵超高温陶瓷隔热材料。该方法制备工艺复杂,碳化物原料成本较高,时间成本大,因此限制了其进一步的发展。

4、文献1“h chen,h m xiang,f z dai,et al.high porosity and low thermalconductivity high entropy(zr0.2hf0.2ti0.2nb0.2ta0.2)c[j].j.mater.sci.technol.2019,35:1700–1705”报道了一种原位反应和部分烧结相结合的简单方法制备的多孔高熵(ta0.2nb0.2ti0.2zr0.2hf0.2)c,虽然具有极低的导热系数,但是抗压强度小,仅为3.54mpa,并且在烧蚀环境中氧气会通过孔隙扩散进入材料内部,从而使基体材料发生快速氧化,最终导致材料失效,不能被广泛应用。

技术实现思路

1、本发明的目的在于提供一种(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料及制备方法,制备过程简单,易操作,在提高多孔陶瓷强度和降低热导率的同时,赋予其优异的抗烧蚀能力,实现热防护材料的烧蚀防热一体化。

2、本发明通过以下技术方案实现:

3、一种(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料的制备方法,包括以下步骤:

4、s1,将tacl5、nbcl5、ticl4、zrcl4和hfcl4溶解于溶剂中,并加入糠醇,加热搅拌,得到前驱体溶液;

5、s2,将前驱体溶液进行溶剂热反应,反应完成后进行固液分离,所得固体干燥得到前驱体粉体;

6、s3,将前驱体粉体与sio2微球混合并压制成陶瓷生坯;

7、s4,将陶瓷生坯预热处理后,浸泡在氟化氢溶液中对sio2微球进行刻蚀;

8、s5,对刻蚀后的陶瓷生坯进行无压烧结,得到多孔(ta0.2nb0.2ti0.2zr0.2hf0.2)c高熵碳化物陶瓷;

9、s6,将多孔(ta0.2nb0.2ti0.2zr0.2hf0.2)c高熵碳化物陶瓷浸泡在酚醛树脂溶液中并取出烘干,然后热解制备出(ta0.2nb0.2ti0.2zr0.2hf0.2)c-c复合材料;

10、s7,将(ta0.2nb0.2ti0.2zr0.2hf0.2)c-c复合材料包埋在si粉中并通过熔融渗硅工艺制备出(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料。

11、优选的,s1中,tacl5、nbcl5、ticl4、zrcl4和hfcl4与糠醇的摩尔比分别为(0.03~0.05):(0.09~0.15)。

12、优选的,s1中,溶剂为乙醇,糠醇与乙醇的摩尔体积比为(0.09~0.15):(300~500)。

13、优选的,s2中,溶剂热反应的温度180~200℃,时间为10~12h。

14、优选的,s3中,sio2微球在前驱体粉体与sio2微球的混合物中的含量占比为5wt%~20wt%。

15、优选的,s4中,预热处理温度为800~1000℃。

16、优选的,s5中,无压烧结的温度为1800~1900℃,烧结时间2~3h。

17、优选的,s6中,热解温度为1000~1200℃。

18、优选的,s7中,熔融温度为1400~1500℃。

19、采用所述的制备方法得到的(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料。

20、与现有技术相比,本发明具有如下的有益效果:

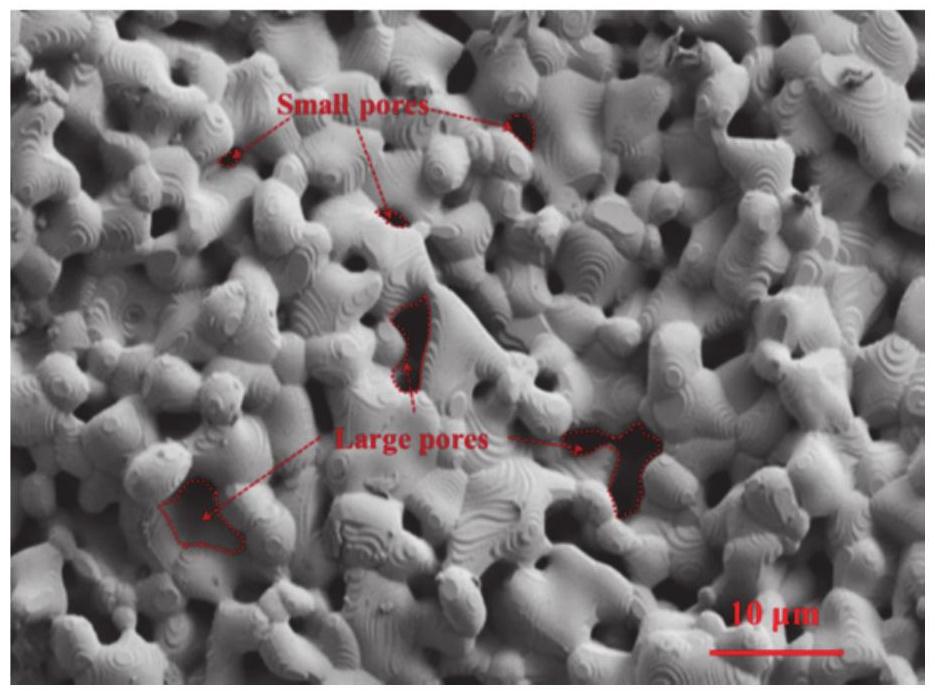

21、本发明采用陶瓷前驱体和sio2微球的混合粉末,通过无压烧结和碳热还原方法制备了具有多孔结构的(ta0.2nb0.2ti0.2zr0.2hf0.2)c高熵陶瓷,然后通过真空浸渍酚醛树脂结合熔融渗硅工艺,在多孔(ta0.2nb0.2ti0.2zr0.2hf0.2)c高熵陶瓷中引入sic,制备了具有sic梯度分布的隔热耐烧蚀一体化(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料。其中,sio2微球被用作成孔剂以调整孔隙率和孔结构,sio2微球的引入,增加了复合材料的孔隙率、平均孔径,从而降低了热导率,提高了复合材料的隔热性能;通过对sio2微球含量的调控,可以实现对所制备的复合材料孔结构、抗压强度和热导率的可调。通过熔融渗硅工艺,可在多孔陶瓷表面形成梯度变化均匀、厚度可控的抗烧蚀致密层,从而提高复合材料的抗烧蚀能力;相比浆料法、涂层法等,由于梯度分布,致密层与基体结合紧密,在高温状态下不易发生因热膨胀系数不同而导致的致密层剥落。本发明制备方法操作过程简单,原料易得,工艺成本低,适合于大规模工业化生产。

22、本发明方法制备获得了一种表层致密,内部多孔的梯度(ta0.2nb0.2ti0.2zr0.2hf0.2)c-sic复合材料,其具有竞争力的隔热性能(3.02~1.25w·m-1k-1)、优异的抗压强度(142.5~70.4mpa)及良好的质量烧蚀率(3.27×10-4~0.33×10-4g·cm-2·s-1),在保持多孔高熵陶瓷低热导率、高强度的同时,赋予其优异的抗烧蚀能力,实现热防护材料的隔热耐烧蚀一体化,可以作为航空航天热防护系统应用的有力竞争材料。

本文地址:https://www.jishuxx.com/zhuanli/20240830/282203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表