一种电子束熔炼提高金属钨纯净度的方法与流程

- 国知局

- 2024-08-30 14:27:59

本发明涉及一种电子束熔炼提高金属钨纯净度的方法。

背景技术:

1、目前国内的高纯钨主要采用化学法提纯+粉末冶金的方法制备,即首先通过化学的方法制备高纯的仲钨酸铵盐(apt),然后对高纯apt进行煅烧、还原制取钨粉,这些钨粉通过粉末冶金工艺制备金属钨锭坯,而后经过热压、热等静压、机加工等过程制备出金属钨产品。为了提高金属钨的纯净度,目前国内的主要做法是改善化学提纯的工艺,采用沉淀分离法、溶剂萃取分离法、离子交换分离法等方法去除仲钨酸铵中的大量杂质。沉淀分离法主要用来深度除mo,而溶剂萃取法和离子交换法主要用来除mo和mo以外的其他杂质如p、fe、s等。

2、然而,受工艺条件的限制,批量制备时仍有微量的杂质(fe、si、ni、na、k、ba、u、th等)残留到钨粉中,且国内生产的高纯钨粉的一致性和批次稳定性需要进一步提升。公开的文献报道表明,国内某企业批量制备的5n级钨粉中仍然残留有微量的ba、fe、si、p、ca、cr、al、k、ni、cu等杂质元素,这些杂质会随着粉末冶金过程遗传到钨锭坯中进而影响产品的性能。

技术实现思路

1、根据上述提出的技术问题,而提供一种电子束熔炼提高金属钨纯净度的方法。本发明主要利用电子束熔炼过程中的高温、高真空环境促进fe、si、ni、na等低饱和蒸气压杂质的挥发去除;在此基础上,引入浅熔池的熔炼方式,从而有效增加熔体的温度梯度,进而强化fe、si、ni、na等杂质在熔体内部的对流传质;此外,通过调控凝固过程,减少不规则界面数量密度,降低糊状区深度,促进fe、si等杂质的有效分离;另外,通过重复电子束熔炼的提纯过程,可以获得更高纯度的金属钨铸锭。通过该技术可以实现金属钨中fe、si、ni、k、na等杂质的深度去除,是制备超纯净、高致密度、大尺寸金属钨铸锭的有效方法。

2、本发明采用的技术手段如下:

3、一种电子束熔炼提高金属钨纯净度的方法,其特征在于,包括如下步骤:

4、s1、金属钨原料的预处理:选用钨粉、钨块或者钨棒为金属钨原料,当原料为钨块或者钨棒,可直接使用;当原料为钨粉时,采用冷等静压对钨粉进行处理,获得烧结后的块材或棒材;

5、s2、电子束熔炼制备超纯净金属钨铸锭:

6、s21、清理电子束熔炼炉体及炉壁污染物,避免滴熔过程中外来杂质的引入;

7、s22、当原料的形状为块状时,采用电子枪和水冷铜坩埚熔炼块状金属钨;当原料的形状为棒状时,采用电子枪和水冷铜模熔炼棒状金属钨;

8、s23、对水冷铜坩埚或水冷铜模进行打磨、清理,保证熔炼过程无污染;

9、s24、块状金属钨放置在水冷铜坩埚中,并铺满水冷铜坩埚底部;棒状金属钨放入水冷铜模内的水平送料机构中,且水冷铜模内的拉锭机构上放置金属钨铸锭,金属钨铸锭作为拉锭机构的底锭使用;确定原料准备就绪后关闭料仓门及炉门;

10、s25、启动电子束熔炼设备,将炉体与枪体抽至目标真空状态,之后启动电子枪,对设备进行预热;

11、s26、预热完毕后,进行电子束熔炼,其中通过浅熔池滴熔的方式熔炼棒状金属钨;

12、s27、熔炼结束后制备得到高纯金属钨铸锭。

13、进一步地,所述步骤s1中,当原料为钨粉时,冷等静压的处理方法为:采用冷等静压将钨粉压实,冷等静压压力为50~300mpa,时间为1~30min,而后在氢气还原炉或者真空烧结炉中进行烧结,烧结温度为1500-2200℃,时间为2-40h,获得烧结后的块材或棒材;

14、检查钨块或者钨棒的表面状态,当表面附着有污染物时,对表面进行打磨处理,随后进行超声清洗,清洗时间为10-60min,清洗完毕后将原料放置在干燥箱中烘干;当钨块或者钨棒的表面无明显附着物,直接清洗烘干即可;当原料为钨粉时,经氢气还原炉或真空烧结炉烧结得到的钨块或钨棒,在保持表面无污染的情况下,可直接用于电子束熔炼。

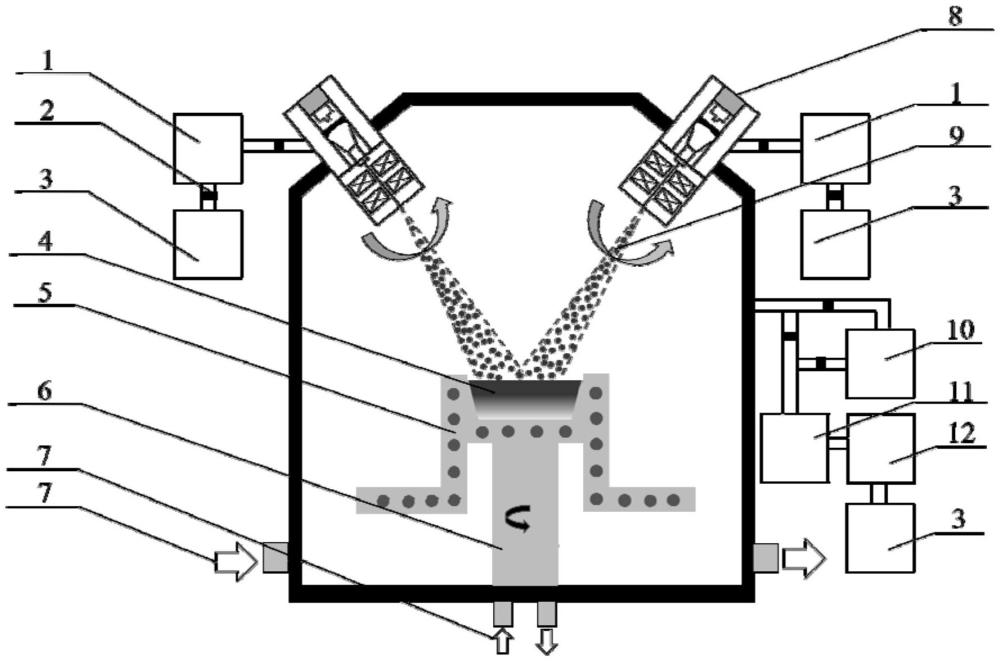

15、进一步地,所述步骤s24中,水冷铜模的内径为50-200mm,底锭的内径与水冷铜模的内径相同,底锭的长度为100-300mm,且底锭清洗、烘干后装入拉锭机构中;

16、所述步骤s25中,炉体真空度高于5×10-2pa,枪体的真空度高于5×10-3pa。

17、进一步地,所述步骤s26中,块状金属钨的熔炼方式为:

18、s26.1、预热完毕后,逐渐增加电子枪功率,采用大束斑半径环形扫描的方式熔化块状金属钨;

19、s26.2、初始熔化功率为5~50kw,使得块状金属钨充分受热并缓慢熔化;

20、s26.3、启动铸锭旋转机构,逐步增加电子束熔炼功率至40~300kw,采用环形扫描方式使水冷铜坩埚内部保持浅熔池熔化状态,并熔炼10~60min。

21、进一步地,所述步骤s27中,对于块状金属钨,熔炼完毕后,缓慢降低电子束功率,使得铸锭从底部到顶缓慢凝固,促进形成均匀的柱状晶组织;待铸锭完全凝固后,关闭铸锭旋转机构,确认电子枪功率降低至0kw后关闭电子枪,使得铸锭充分冷却,从而获得高纯金属钨铸锭。

22、进一步地,所述步骤25中,对于棒状金属钨,达到目标真空度后启动两个电子枪或单一电子枪,对设备进行预热;所述s26中,对于棒状金属钨,通过两个电子枪或单一电子枪进行电子束熔炼。

23、进一步地,所述步骤s26中,采用两个电子枪对棒状金属钨进行电子束熔炼的具体步骤如下:

24、s261、预热完毕后,逐渐增加左侧电子枪功率至40~300kw,采用大束斑半径环形扫描的方式均匀熔化底锭;待底锭的表面形成熔池后,启动铸锭旋转机构及水平送料机构,缓慢增加右侧电子枪功率至40~300kw熔化棒状金属钨顶端,形成金属钨液滴,使其滴入下方的熔池中;

25、s262、启动拉锭机构,根据熔滴滴落的速度调整拉锭速率,同时配合合理的送料速率,使得熔池的高度保持不变;

26、s263、当送料机构到达最大行程后,减小右侧电子枪功率至0kw,并停止拉锭机构;启动备用送料机构,缓慢增加右侧电子枪功率至40~300kw继续熔化棒状金属钨顶端,使其滴入下方的熔池中;

27、s264、启动拉锭机构,根据熔滴滴落的速度调整拉锭速率,同时配合合理的送料速率,使得熔池的高度保持不变;

28、采用两个电子枪进行电子束熔炼时,所述步骤s27的具体步骤如下:

29、s271、待原料熔化完毕后,减小右侧电子枪功率至0kw,并停止拉锭机构;待熔池表面状态良好时,缓慢减小左侧电子枪功率至0kw,停止铸锭旋转机构;

30、s272、关闭两电子枪,使得钨铸锭在真空条件下充分冷却,取出金属钨铸锭,去除底锭后,获得提纯后的高纯金属钨铸锭。

31、进一步地,所述步骤s26中,采用单一电子枪对棒状金属钨进行电子束熔炼的具体步骤如下:

32、s2601、预热完毕后,逐渐增加电子枪功率至40~300kw,采用大束斑半径环形扫描的方式均匀熔化底锭;待底锭的表面形成熔池后,启动铸锭旋转机构及水平送料机构,使得束斑作用在棒状金属钨顶端,形成金属钨液滴,使其滴入下方的熔池中;

33、s2602、启动拉锭机构,根据熔滴滴落的速度调整拉锭速率,同时配合合理的送料速率,使得熔池的高度保持不变;

34、s2603、当水平送料机构到达最大行程后,停止拉锭机构;启动备用送料机构,继续熔化棒状金属钨,使其滴入下方的熔池中;

35、s2604、启动拉锭机构,根据熔滴滴落的速度调整拉锭速率,同时配合合理的送料速率,使得熔池的高度保持不变;

36、采用单一电子枪进行电子束熔炼时,所述步骤s27的具体步骤如下:

37、s2701、待原料熔炼完毕后,停止拉锭机构;待熔池表面状态良好时,缓慢减小电子枪功率至0kw,随后停止铸锭旋转机构;

38、s2702、关闭电子枪,使得钨铸锭在真空条件下充分冷却,取出金属钨铸锭,去除底锭后,获得提纯后的高纯金属钨铸锭。

39、进一步地,根据金属钨的纯度需求,重复电子束熔炼过程:对于块状金属钨熔炼后得到的金属钨铸锭,将其翻转后置于水冷铜坩埚中进行再次熔炼,即重复步骤s26.1、步骤s26.2、步骤s26.3和步骤s27,获得更高纯度的金属钨铸锭。

40、进一步地,根据金属钨的纯度需求,重复一次或电子束熔炼过程:对于棒状金属钨滴熔后得到的金属钨铸锭,首先将切割掉的底锭清洗、烘干后重新装入拉锭机构中,随后对高纯金属钨铸锭进行二次或多次滴熔,获得更高纯度的金属钨铸锭,直至达到目标纯净度。

41、较现有技术相比,本发明具有以下优点:

42、本发明通过电子束滴熔过程中的高温、高真空环境促进fe、si、ni、na等低饱和蒸气压杂质的挥发去除;在此基础上,采用大束斑环形扫描的方式创造浅熔池,从而有效增加熔体的温度梯度进而强化fe、si、ni、na等在熔体内部的对流传质;此外,通过控制拉锭参数调控凝固过程,减少不规则界面数量密度,降低糊状区深度,促进fe、si等杂质的有效分离;另外,随着电子束浅熔池滴熔次数的增加,金属钨铸锭的纯净度不断提高,可以根据纯度需求将金属钨铸锭提升至不同的纯净度水平。通过该方式制备的金属钨铸锭,不仅致密度能达到理论密度的99.5%以上,同时能大幅度降低金属钨中fe、si、ni、na、k、ba、u、th等杂质的含量,单次滴熔后k、na、as等杂质的去除率大于90%,fe、ni等杂质的去除率大于60%,钨的纯净度大于6n,为超纯净金属钨的制备提供了一个有效方法。

43、基于上述理由本发明可在金属提纯等领域广泛推广。

本文地址:https://www.jishuxx.com/zhuanli/20240830/282190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表