利用高钙低钛型钛精矿制备优质钛白原料的方法

- 国知局

- 2024-08-30 14:25:16

本发明涉及冶金工程领域,特别涉及利用高钙低钛型钛精矿制备优质钛白原料的方法。

背景技术:

1、钛元素广泛分布在地壳中,在地壳中的丰度为0.61%,单质钛的活性很高,多与氧元素结合形成各种含钛氧化合物,常以tio2或钛酸盐的形式存在于矿物中,目前工业上应用生产钛白使用的原料主要为钛精矿,方法主要有三种:电炉熔分法,还原锈蚀发和酸浸法。高钙低钛型钛精矿作为一种多金属共生的复合矿物,以钙、钛、铁为主,一般钙的为21~30%,二氧化钛的含量为20~25%,铁的含量为22%~25%,钒钛资源蕴含丰富,不仅可以满足冶金行业发展需求,而且对促进我国工业及经济的发展具有重要意义。

2、中国发明专利cn201810349785.1采用钛渣冶炼过程产生的高温烟气对钛精矿进行预还原,再将预还原后的钛精矿在电炉中进行熔分获得生铁和钛渣,经渣铁分离后对钛渣进一步磁选获得高品位钛渣,电炉熔炼法主要是将铁氧化物还原成金属铁并熔融分离,该方法还原钛中除铁元素外,其他非铁杂质在电炉内去除能力差,如:钒、铬、锰、硅、磷可少量去除,而钙、镁、铝等杂质几乎全部进入钛渣中。而中国发明专利cn201911182728.x是将氧化钛铁矿和所得的还原钛铁矿混合均匀得改性钛铁矿,然后进行酸浸,然后固液分离、洗涤得人造金红石初品,相比采用锈蚀法而言酸浸过程中反应迅速,但硫酸法工艺“三废”排放量大,废酸难处理,且易造成环境污染。还原锈蚀法利用低浓度的电解质溶液使还原钛形成电化腐蚀从而去除杂质,获得高品位钛白原料,锈蚀过程中排出的废水接近中性(ph值为6~6.5),相比酸法浸取制人造金红石工艺,还原-锈蚀法最明显的优点是母液更容易处理,赤泥经干燥可作炼铁原料,也可加工成氧化铁红,实现了资源综合利用,工艺过程环保。

3、中国专利cn117228712a将钛铁矿粉末造球后,先进行干燥和氧化处理,然后再置于氢气中进行还原处理,再破碎后进行锈蚀处理,分离得到人造金红石和钛铁渣。该方法相较于传统的固态碳还原工艺,可以提升铁金属化率,提升钛铁锈蚀分离过程中的钛铁分离效率,得到高品位的人造金红石;同时可以减少还原锈蚀过程中二氧化碳、烟尘、废气污染物的排放,实现清洁生产,但该方法氧化处理不够充分,氧化球团中仍含有大量的钙、磷、硫等杂质,影响后续还原反应,且还原过程中未加入还原制剂等催化反应制剂,铁金属化率虽相较于传统的固态碳还原工艺有较大提升,但产品的仍含有大量的铁杂质,所制的的人造金红石的品质仍然不满足高品质钛工业的要求。

4、基于此,特提出此发明。

技术实现思路

1、本发明提供了利用高钙低钛型钛精矿制备优质钛白原料的方法,通过水浸除杂—锈蚀分离联合的方法,相较于传统的电炉高温熔炼还原工艺,可以大大提高金属铁的浸出率,提高优质钛白原料二氧化钛的纯度。

2、本发明的技术方案如下:

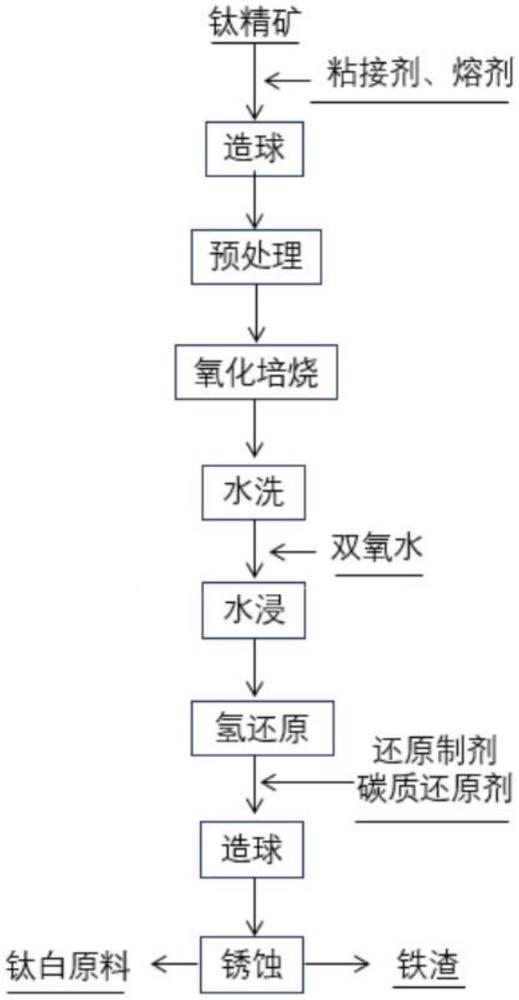

3、本发明提供了利用高钙低钛型钛精矿制备优质钛白原料的方法,包括如下步骤:

4、(1)钛精矿经破碎、研磨后,与粘接剂和熔剂一起混合进行造球,得到生球球团;

5、(2)将步骤(1)所述的生球经干燥预热后,进行预氧化处理,得到预氧化球团;

6、(3)将步骤(2)所述的预氧化球团细磨,经水洗、过滤后得到水浸原料;

7、(4)将步骤(3)所述的水浸原料利用双氧水进行水浸,过滤后得到水浸物;

8、(5)将步骤(4)所述的水浸物依次经洗涤、干燥后,与还原制剂、碳质还原剂混合均匀,得到混合物料,将混合物料进行造球,得到混匀球团;

9、(6)将步骤(5)所述的混匀球团置于氢气中进行还原处理,得到还原钛精矿球团;

10、(7)将步骤(6)所述的还原钛精矿球团经破碎筛分后,通入氧气进行锈蚀反应,得到钛白原料和钛铁渣。

11、在一个具体实施方式中,步骤(1)中,高钙低钛型钛精矿中,钙的含量为21~30%,二氧化钛的含量为20%~25%,铁的含量为22%~25%;研磨后粒度为-0.068mm达到100%;生球球团的粒度为10mm~15mm,抗压强度大于等于10n/个,落下强度大于等于4次/0.5m,爆裂温度大于等于130℃的合格球团。

12、在一个具体实施方式中,步骤(1)中,粘结剂包括纤维素聚合物、淀粉、聚乙烯醇、聚乙烯醇缩醛、海藻酸钠中的至少一种;熔剂包括焦硫酸钾、氟化钾、氟化硼中的至少一种,粘接剂的添加量为钛精矿质量的4~10%,粘接剂与熔剂的质量比为5~6:5~7。

13、在一个具体实施方式中,步骤(2)中,球团进行干燥预热时,预热段风温600~750℃、鼓风干燥时间3~4min、风速0.5~1.5m/s;氧化处理的温度为750~850℃、时间为30~60min、风速2.0~2.8m/s,氧化通入气体为空气和/或氧气;步骤(2)得到的预氧化球团的粒度为10mm~15mm,落下强度大于等于8次/0.5m,爆裂温度大于等于150℃,抗压强度大于等于1500n。

14、在一个具体实施方式中,步骤(3)中,细磨后粒度小于0.068mm占比98%以上,水洗时间为60min~150min,温度为50℃~80℃;水洗时还进行搅拌,搅拌的转速为240-280rpm。

15、在一个具体实施方式中,步骤(4)中,双氧水溶液的质量分数为45%~50%,水浸原料与双氧水的固液比为18~25:1,水浸的温度为55-76℃,时间为50~70min。

16、在一个具体实施方式中,步骤(5)中,碳质还原剂为褐煤、无烟煤中的至少一种;还原制剂为乙氧基镁、无水碳酸钠、硼酸钠、烷氧基硅和环状酯卤化物中的至少一种,所述碳质还原剂的重量为水浸物质量的12~18%,碳质还原剂、还原制剂的质量比例为11~13:8~9。

17、在一个具体实施方式中,步骤(5)得到的混匀球团的粒度为10mm~15mm,抗压等级大于等于1800n。

18、在一个具体实施方式中,步骤(6)中,氢气还原温度为900~1000℃,还原时间为120~140min,氢气通气流量为12~20l/min;还原处理结束后在700~1120hz、1100-1250℃下感应加热30~45min。

19、在一个具体实施方式中,步骤(7)中,还原钛精矿球团经破碎筛分后的粒径小于等于15mm;用0.5%~3%nh4cl溶液进行锈蚀,锈蚀温度为30~80℃,氧气或空气通入量为10m3/h~20m3/h。

20、与现有技术相比,本发明的有益效果如下:

21、(1)本发明的方法,通过氢气还原—锈蚀分离联合的方法,相较于传统的电炉高温熔炼还原工艺,可以大大提高金属铁的浸出率,提高优质钛白原料的纯度。

22、(2)本发明的方法,在低温条件下利用氢气还原钛精矿,相比于传统的炭还原工艺,能减少co2的排放,降低对空气的污染。

23、(3)本发明的方法,在钛精矿还原过程中,加入还原制剂,能提升钛精矿中活化分子的活化能,提高反应速率,大大提高了金属铁的还原率。

24、(3)本发明的方法,在氧化焙烧后进行水浸除杂,能大大降低预氧化球团杂质磷、硫的含量,大大提高产品二氧化钛的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240830/281909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表