基于自蔓延工艺利用TC4粉材制备TB13钛合金的方法与流程

- 国知局

- 2024-08-22 15:03:19

本发明涉及新材料,具体涉及一种基于自蔓延工艺利用tc4粉材制备tb13钛合金的方法。

背景技术:

1、3d打印也称增材制造,是快速成型技术的一种,是以数字模型文件为基础,运用粉末状材料,通过逐层打印的方式来构造物体的技术。金属粉末作为3d打印的主要原料之一,粉体的化学成分、颗粒形状、粒度大小及粉粒分布、流动性等对3d打印成型的重量有很大影响。钛及钛合金材料以其特有的性能,被制备成粉末后,虽然可以满足3d打印金属材料的要求,但是制备难度较高。目前钛及钛合金粉末制备的主要技术有:等离子旋转电极雾化法、等离子丝材和气体雾化法。采用气体雾化法制备的tc4粉材时,优点是粉末的球形度好,粉末粒度分布集中,但是难免会产生粒度大小不合要求的粉末,实际生产发现,粒度为15~53μm的tc4粉材流动性好,粒度大小适中,适合3d打印使用,反之对于粒度>53μm的tc4粉材,因颗粒球形度降低,流动性变差,导致其应用受限,进而影响了tc4钛合金粉材的经济效益。因此,解决大颗粒粉材的高附加值利用具有至关重要的意义。

2、tb13合金具有质量轻、坚固耐用、耐腐蚀、导热性能好、耐高低温、比强度高、抗阻尼性能强、弹性模量低、无磁性无毒等特点。然而,由于生产成本高,tb13合金尚未被大众广泛使用,目前主要应用于眼镜框架的制造领域。

3、由此,如何实现既不影响产品质量,同时还能降低生产成本成为tb13钛合金本领域亟待解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的主要目的在于提供一种基于自蔓延工艺利用tc4粉材制备tb13钛合金的方法,通过调控tc4钛合金粉的用量使反应热保持在合理范围。本发明的技术优势在于既可实现tb13钛合金的直接合成,还能有效利用粒径大、球形度低的大颗粒tc4钛合金粉材,达到降低生产成本和资源高附加值利用的效果。

2、为了解决上述技术问题中的至少一项,本发明采用以下技术方案:

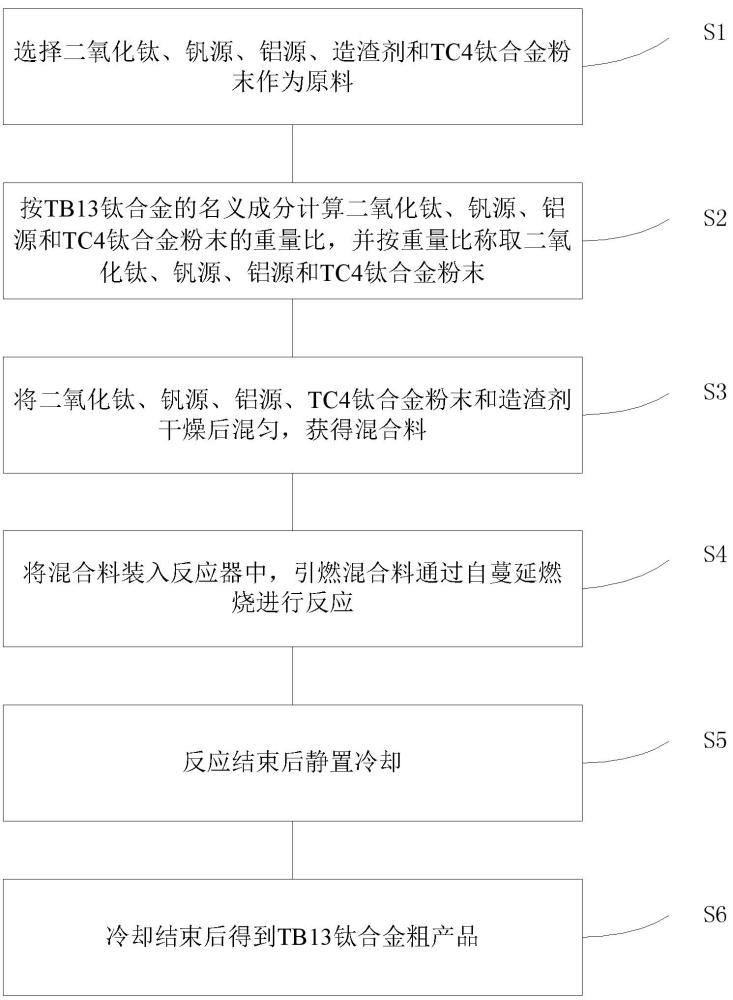

3、依据本发明,提供一种基于自蔓延工艺利用tc4粉材制备tb13钛合金的方法,包括以下步骤:选择二氧化钛、钒源、铝源、造渣剂和tc4粉材作为原料;按tb13钛合金的名义成分计算所述二氧化钛、所述钒源、所述铝源和所述tc4粉材的重量比,并按所述重量比称取所述二氧化钛、所述钒源、所述铝源和所述tc4粉材;将所述二氧化钛、所述钒源、所述铝源、所述tc4粉材和所述造渣剂干燥后混匀,获得混合料;将所述混合料装入反应器中,引燃所述混合料通过自蔓延燃烧进行反应;反应结束后静置冷却;冷却结束后得到tb13钛合金粗产品。

4、依据本发明的一个实施例,所述二氧化钛纯度≥98.50%;所述钒源为五氧化二钒、四氧化二钒、三氧化二钒、二氧化钒中的至少一种;所述铝源为金属铝粒或铝粉,纯度≥97.00%;所述造渣剂成分为cao+caf2,纯度≥98.00%;所述tc4粉材的名义成分为ti-6al-4v,粒度为50~300μm。

5、依据本发明的一个实施例,所述钒源为五氧化二钒。

6、依据本发明的一个实施例,所述tb13钛合金的名义成分为ti-4al-22v。

7、依据本发明的一个实施例,以重量百分比计,所述二氧化钛:所述钒源:所述铝源:所述造渣剂:所述tc4粉材=1:0.22~0.32:0.57~0.63:0.12~0.22:0.05~0.20。

8、依据本发明的一个实施例,将所述二氧化钛、所述钒源、所述铝源、所述tc4粉材和所述造渣剂干燥后混匀的步骤中,干燥工艺参数控制为:干燥温度为100~220℃,时间为1.5~3.5h。

9、依据本发明的一个实施例,将所述二氧化钛、所述钒源、所述铝源、所述tc4粉材和所述造渣剂干燥后混匀的步骤中,混匀工艺参数控制为:混匀时间为1.5~3.0h。

10、依据本发明的一个实施例,反应结束后静置冷却的步骤中,静置冷却时间为36.0h~64.0h。

11、依据本发明的一个实施例,基于自蔓延工艺利用tc4粉材制备tb13钛合金的方法还包括:对所述tb13钛合金粗产品进行精炼,得到符合标准要求的tb13钛合金铸锭。

12、依据本发明的一个实施例,对所述tb13钛合金粗产品进行精炼的步骤中,精炼工艺参数控制为:真空度≤0.01pa;温度1600~1750℃,保温时间1.0~6.0h;精炼结束真空下随炉冷却至室温。

13、通过采用上述技术方案,依据本发明的方法基于自蔓延工艺直接制备tb13钛合金,并对粒径超标,球形度较差的tc4钛合金粉材进行回收利用,不仅提出了一种制备tb13钛合金的新方法,同时也实现了tc4钛合金粉材的高附加值利用,对行业内的技术革新具有一定的参考和借鉴意义。

技术特征:1.一种基于自蔓延工艺利用tc4粉材制备tb13钛合金的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,

3.根据权利要求2所述的方法,其特征在于,所述钒源为五氧化二钒。

4.根据权利要求1所述的方法,其特征在于,所述tb13钛合金的名义成分为ti-4al-22v。

5.根据权利要求4所述的方法,其特征在于,以重量百分比计,所述二氧化钛:所述钒源:所述铝源:所述造渣剂:所述tc4粉材=1:0.22~0.32:0.57~0.63:0.12~0.22:0.05~0.20。

6.根据权利要求1所述的方法,其特征在于,将所述二氧化钛、所述钒源、所述铝源、所述tc4粉材和所述造渣剂干燥后混匀的步骤中,干燥工艺参数控制为:

7.根据权利要求1所述的方法,其特征在于,将所述二氧化钛、所述钒源、所述铝源、所述tc4粉材和所述造渣剂干燥后混匀的步骤中,混匀工艺参数控制为:

8.根据权利要求1所述的方法,其特征在于,反应结束后静置冷却的步骤中,静置冷却时间为36.0h~64.0h。

9.根据权利要求1所述的方法,其特征在于,还包括:

10.根据权利要求9所述的方法,其特征在于,对所述tb13钛合金粗产品进行精炼的步骤中,精炼工艺参数控制为:

技术总结本发明涉及新材料技术领域,具体公开了一种基于自蔓延工艺利用TC4粉材制备TB13钛合金的方法,包括以下步骤:选择二氧化钛、钒源、铝源、造渣剂和TC4粉材作为原料;按TB13钛合金的名义成分计算二氧化钛、钒源、铝源和TC4粉材的重量比,并按重量比称取二氧化钛、钒源、铝源和TC4粉材;将二氧化钛、钒源、铝源、TC4粉材和造渣剂干燥后混匀,获得混合料;将混合料装入反应器中,引燃混合料通过自蔓延燃烧进行反应;反应结束后静置冷却;冷却结束后得到TB13钛合金粗产品。该方法既可实现TB13钛合金的直接合成,还能有效利用粒径大、球形度低的大颗粒TC4钛合金粉材。技术研发人员:于继洋,耿乃涛,彭力,秦海旭受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280945.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表