薄板带钢辊压式连续淬火控制方法与流程

- 国知局

- 2024-08-30 14:26:19

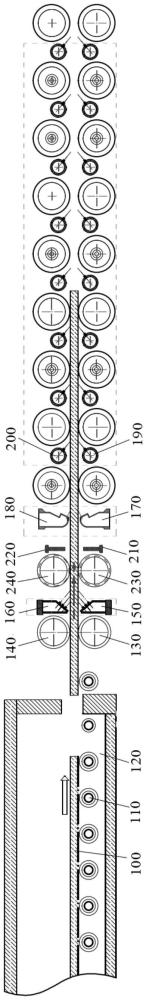

本申请涉及热处理领域,具体而言,涉及一种薄板带钢辊压式连续淬火控制方法。

背景技术:

1、辊压式连续淬火指带钢均质化加热后,将一定压力的冷却水分别喷射到钢板的上、下表面,从而实现钢板表面到芯部的快速冷却,改变钢板内部组织结构进而改变其力学性能,其是目前板材热处理生产线的主流淬火方式。

2、行业内目前普遍采用实验法找出影响辊压式淬火效果的关键工艺控制参数,结合经验制订带钢辊压式淬火工艺控制参数,缺少精确控制方法指导。3~8mm厚的薄钢板具有长(宽)厚比大、弱刚度等特点,对辊压式淬火机上下水比等工艺参数敏感性高,导致薄钢板在淬火过程中易产生龟背、凸起、翘曲板形不合和残余应力分布不均匀等现象。

技术实现思路

1、本申请的目的在于提供一种薄板带钢辊压式连续淬火控制方法,其通过根据加热炉的加热能力计算带钢淬火时的带钢输送速度,保证薄板带钢的高平直度、高均匀性淬火生产。

2、本申请是这样实现的:

3、本申请提供一种薄板带钢辊压式连续淬火控制方法,包括以下步骤:

4、确定带钢的化学成分并计算带钢的碳当量,并结合带钢的奥氏体组织转变温度ac3确定带钢的淬火起始温度;

5、根据带钢的淬火起始温度、加热炉的加热能力及有效对流传热系数,确定带钢在加热炉内连续加热时间τ,并根据加热炉的长度l确定炉底辊输送带钢的速度v。

6、在一些可选的实施方案中,根据以下公式计算带钢的碳当量:cev=c+mn/6+(cu+ni)/15+(cr+mo+v)/5。

7、在一些可选的实施方案中,根据以下公式计算炉底辊输送带钢的速度:v=l/τ,其中,l为加热炉的长度;τ为带钢在加热炉内连续加热时间。

8、在一些可选的实施方案中,还包括以下步骤:

9、计算单位时间带钢的通钢量m;

10、根据带钢的淬火起始温度tin和带钢经淬火机上主喷嘴和下主喷嘴冷却后的温度tout,计算单位时间带钢冷却所需要的热流量φ;

11、根据淬火机的冷却水进水温度为tw0和淬火机上表面和下表面淬火水的平均温度tw1计算得到对带钢上表面和下表面喷水淬火的总水流量q;

12、计算得到对带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot之比a;

13、计算得到对带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot。

14、在一些可选的实施方案中,根据以下公式计算单位时间带钢的通钢量m:m=dbvρ,d为带钢厚度;b为带钢宽度;ρ为带钢密度;v为炉底辊输送带钢的速度。

15、在一些可选的实施方案中,根据以下公式计算单位时间带钢冷却所需要的热流量φ:φ=mcp(tin-tout);m为单位时间带钢的通钢量;cp为带钢的比热容;tin为带钢的淬火起始温度;tout为带钢经淬火机上主喷嘴和下主喷嘴冷却后的温度tout。

16、在一些可选的实施方案中,根据以下公式计算对带钢上表面和下表面喷水淬火所需要的总水流量q:q=φ/[ρwcwτ0(tw1-tw0)];φ为单位时间带钢冷却所需要的热流量;ρw为水的密度;cw为水的比热容;τ0为带钢受到上主喷嘴、上缝隙喷嘴、下主喷嘴、下缝隙喷嘴的喷水冷却时间;tw0为淬火机的冷却水进水温度;tw1为淬火机上表面和下表面淬火水的平均温度。

17、在一些可选的实施方案中,根据以下公式计算对带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot之比a:a=qtop/qbot=(tbot-tw0)/(ttop-tw0);tbot为淬火机下表面温度传感器检测温度值;ttop为淬火机上表面温度传感器检测温度值;tw0为淬火机的冷却水进水温度。

18、在一些可选的实施方案中,根据以下公式计算对带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot:qtop=aq/(1+a),qbot=q/(1+a);q为带钢上表面和下表面喷水淬火的总水流量;a为对带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot之比。

19、在一些可选的实施方案中,上主喷嘴与上缝隙喷嘴的水流量之比为3:4.5-5;下主喷嘴与下缝隙喷嘴的水流量之比为1:1.8-2。

20、本申请的有益效果是:本申请提供的薄板带钢辊压式连续淬火控制方法包括以下步骤:确定带钢的化学成分并计算带钢的碳当量,并结合带钢的奥氏体组织转变温度ac3确定带钢的淬火起始温度;根据带钢的淬火起始温度、加热炉的加热能力及有效对流传热系数,确定带钢在加热炉内连续加热时间τ,并根据加热炉的长度l确定炉底辊输送带钢的速度v。本申请提供的薄板带钢辊压式连续淬火控制方法通过根据加热炉的加热能力计算带钢淬火时的带钢输送速度,保证薄板带钢的高平直度、高均匀性淬火生产。

技术特征:1.一种薄板带钢辊压式连续淬火控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算所述带钢的碳当量:cev=c+mn/6+(cu+ni)/15+(cr+mo+v)/5。

3.根据权利要求1所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算所述炉底辊输送带钢的速度:v=l/τ,其中,l为加热炉的长度;τ为带钢在所述加热炉内连续加热时间。

4.根据权利要求1所述的薄板带钢辊压式连续淬火控制方法,其特征在于,还包括以下步骤:

5.根据权利要求4所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算单位时间带钢的通钢量m:m=dbvρ,d为带钢厚度;b为带钢宽度;ρ为带钢密度;v为炉底辊输送带钢的速度。

6.根据权利要求5所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算单位时间带钢冷却所需要的热流量φ:φ=mcp(tin-tout);m为单位时间带钢的通钢量;cp为带钢的比热容;tin为带钢的淬火起始温度;tout为带钢经淬火机上主喷嘴和下主喷嘴冷却后的温度tout。

7.根据权利要求6所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算对所述带钢上表面和下表面喷水淬火所需要的总水流量q:q=φ/[ρwcwτ0(tw1-tw0)];φ为单位时间带钢冷却所需要的热流量;ρw为水的密度;cw为水的比热容;τ0为带钢受到上主喷嘴、上缝隙喷嘴、下主喷嘴、下缝隙喷嘴的喷水冷却时间;tw0为淬火机的冷却水进水温度;tw1为淬火机上表面和下表面淬火水的平均温度。

8.根据权利要求7所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算对所述带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对所述带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot之比a:a=qtop/qbot=(tbot-tw0)/(ttop-tw0);tbot为淬火机下表面温度传感器检测温度值;ttop为淬火机上表面温度传感器检测温度值;tw0为淬火机的冷却水进水温度。

9.根据权利要求8所述的薄板带钢辊压式连续淬火控制方法,其特征在于,根据以下公式计算对所述带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对所述带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot:qtop=aq/(1+a),qbot=q/(1+a);q为所述带钢上表面和下表面喷水淬火的总水流量;a为对所述带钢上表面喷水淬火的上主喷嘴与上缝隙喷嘴的流量qtop和对所述带钢下表面喷水淬火的下主喷嘴与下缝隙喷嘴的流量qbot之比。

10.根据权利要求4所述的薄板带钢辊压式连续淬火控制方法,其特征在于,上主喷嘴与上缝隙喷嘴的水流量之比为3:4.5-5;下主喷嘴与下缝隙喷嘴的水流量之比为1:1.8-2。

技术总结一种薄板带钢辊压式连续淬火控制方法,涉及热处理领域。薄板带钢辊压式连续淬火控制方法包括以下步骤:确定带钢的化学成分并计算带钢的碳当量,并结合带钢的奥氏体组织转变温度Ac3确定带钢的淬火起始温度;根据带钢的淬火起始温度、加热炉的加热能力及有效对流传热系数,确定带钢在加热炉内连续加热时间τ,并根据加热炉的长度L确定炉底辊输送带钢的速度v。本申请提供的薄板带钢辊压式连续淬火控制方法通过根据加热炉的加热能力计算带钢淬火时的带钢输送速度,保证薄板带钢的高平直度、高均匀性淬火生产。技术研发人员:曾永龙,王建立,李传,戴鹏,王立新,周一中受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/282023.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。