一种管道内表面的磁力辅助旋转流体抛光方法与装置与流程

- 国知局

- 2024-08-30 14:50:18

本发明属于机械,涉及一种管道内表面的磁力辅助旋转流体抛光方法与装置。

背景技术:

1、随着现代高端精密设备的不断小型化,细长管类零件凭借其小口径和大长径比特性,广泛应用于航空航天、生物医疗和化学化工等领域,发挥着样品提取、流体输送和导热散热等功能。为了确保样品提取和流体输送的稳定性、准确性以及无残留,这些细长管内表面需要达到较高的光洁度。目前,细长管类零件主要通过拉制成型和挤压成型工艺制备。然而,在制造小口径管时,内表面容易产生褶皱,导致其粗糙度无法满足工业要求,因此需要进一步的抛光处理。

2、目前,细长管内表面抛光的主要方法为机械抛光、磨粒流抛光、磁力研磨以及电解抛光。其中机械抛光采用工具头探入细长管内表面,但是对于小口径细长管,工具探入困难;磨粒流抛光利用高压高粘度非牛顿流体进行抛光,但细长管内压力沿程衰减严重,导致抛光严重不均;磁力研磨利用磁铁带动管内磁性颗粒抛光,但磁性颗粒由于流动困难无法有效的均匀覆盖内表面;电解抛光是将利用氧化还原反应将工件作为阳极溶解在电解液中,但阴极难以深入细长管内部,难以避免短路的情况发生。

3、现有针对细长管内表面抛光的相关专利如下:

4、中国专利cn202137643u提出了一种细长管内表面磁力抛光机,能够对各种金属管和硬质塑料等非金属管的内表面进行快速去除毛刺、抛光洗净。该装置中非磁性细长管下方和侧面配置缠绕有线圈的铁芯,对铁芯通交流电产生往复式交变磁场,管腔内置入磁性研磨粒,通过铁芯产生的磁场驱动磁性研磨粒,同时电动机带动细长管旋转,从而对其内表面进行抛光。该装置能够完成传统技术无法进行或无法保证加工质量的内表面的抛光处理,但线圈通电后发热严重,缺少相应的散热措施;同时传动轮只能对大孔径管进行传动,该装置不适用于小孔径细长管加工。

5、中国专利cn201455796u提出了一种钢管内表面抛光装置,可以有效地对整个钢管内表面进行抛光。该装置由抛光绳对钢管内表面进行抛光。抛光绳穿过待抛光钢管,并且套在主动轮、从动轮上,主动轮由电机驱动。抛光绳内设有磁芯,待抛光钢管的下方设有能与磁芯产生相互吸引力的磁条,同时钢管在电机的驱动下旋转,进而达到对钢管内表面的抛光加工。该装置结构简单,效果明显,但其使用抛光绳进行抛光,对抛光绳要求较高,抛光效果有限,对于内表面质量要求较高的细长管无法满足抛光要求。同时该方法对细长管孔径要求较高,不适用更小孔径的细长管抛光加工。而且针对刚度较差的细长管其方法难以使用,无法保持抛光绳对细长管内表面的紧密贴合。

6、专利cn206998477u提出了一种细长管件内孔抛光机,该装置通过纱线对工件内孔进行轴向抛光加工,纱线依次通过导向轮、工件内孔、滚筒进行夹紧固定,由纱线带动磨料相对工件内孔进行轴向和径向运动,从而对内孔进行抛光,纱线虽然可以进入小内孔,但通过纱线带动的磨料很少,不能对内孔表面进行有效抛光。

7、专利cn109079590b提出了一种基于磁场辅助的非牛顿流体增稠的抛光方法,利用外置磁场提高非牛顿流体粘度,同时外置抛光液循环装置,但是这个主要针对外表面抛光,高粘度流体进入长径比较大且具有弯曲管道的复杂内流道困难。

技术实现思路

1、针对目前已有的抛光方案存在的问题,本发明提出一种磁力控制流场冲刷强度的细长管内表面流体抛光装置与方法,能实现直管和变粗糙度管内表面的快速均匀化抛光,从而减小管内介质的沿程阻力、提高采样精度、增强管内流体的稳定性,解决现有细长管内表面抛光受限、加工不均匀以及加工效率不高的问题。

2、为实现上述目的,本发明提供如下技术方案:

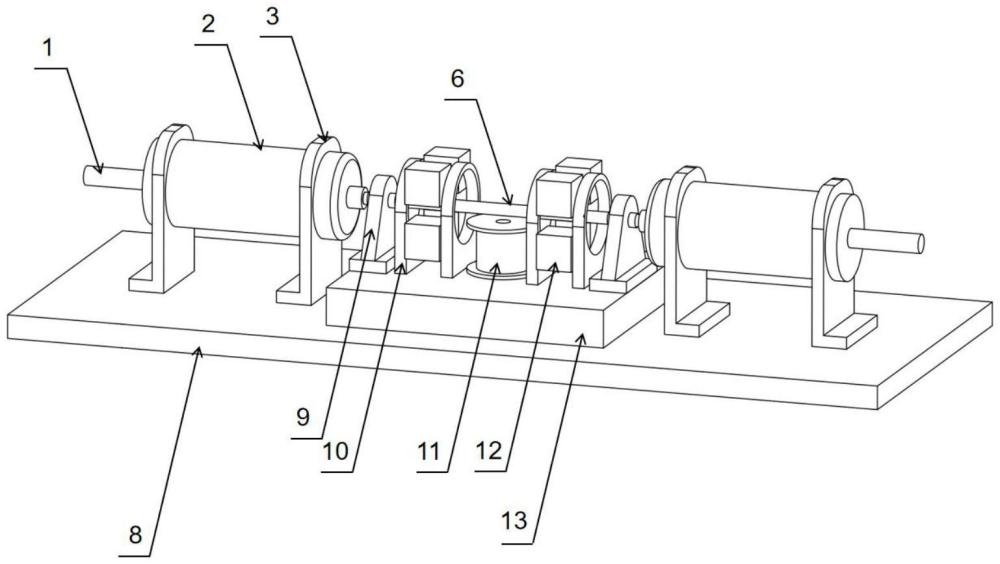

3、一种管道内表面的磁力辅助旋转流体抛光装置,所述的抛光装置包括工作平台8、流体加工单元、振动单元、磁力控制单元和螺旋导向单元。所述的流体加工单元有两个,对称安装在工作平台8的左右两侧;细长管即工件6的左右两端分别与工作平台8左右两侧的流体加工单元连接。

4、所述的螺旋导向单元为螺旋杆7,螺旋杆的材质具有导磁性,位于工件6的内部,通过螺旋杆7表面的螺旋结构引导抛光液由原本轴向直线运动转变为沿管壁的螺旋进给运动,增大流体运动行程,提高与壁面接触的有效抛光流体比例,从而提高抛光效率。

5、所述磁力控制单元位于工件6外侧,整个磁力控制单元位于振动平台13上方,其中振动平台13位于工作平台8上。所述磁力控制单元包括磁极夹具10、电磁铁11、磁极12,两个磁极夹具10分别布置于工件6两端,每个磁极夹具10中放置四个磁极12,四个磁极关于工件轴心原点对称,均匀分布在工件四周;工件6正下方放置电磁铁11,电磁铁11位于两个磁极夹具10中间。通过电磁铁11产生高强度磁场,由于四个磁极12关于工件轴心原点对称,在工件6附件区域生成磁场,磁极与螺旋导向单元之间磁性互斥,螺旋杆7所受的磁场力与重力相互抵消,使得螺旋导向单元能够悬浮;所述的电磁铁11在通电后会产生电磁场,电磁场会对螺旋杆7产生磁场力,控制螺旋杆7沿磁场方向进行上下移动,进而控制螺旋导向单元的径向移动,调节抛光区域,实现细长管内表面均匀性抛光。

6、所述的流体加工单元有两组,对称布置在工件6两侧。每组流体加工单元均包括活塞4、活塞缸2、活塞杆1、振动连接件5和活塞缸支架3。所述的活塞缸2通过活塞缸支架3与工作平台8固定连接,活塞缸2内安装活塞4,所述活塞1与活塞缸2内表面滑动连接,且活塞1内侧与活塞缸2内表面之间的腔体内灌注抛光液;所述的活塞杆1的内端与活塞4固定连接、活塞杆1与活塞缸2外端的开口滑动连接;所述的活塞缸2内端的出口与振动连接件5的一端连接,振动连接件5另一端通过内部卡扣卡紧工件6的一端,振动连接件5与工件6相通。所述振动连接件5安装在夹具9上,两个夹具9也布置在振动平台13上,位于磁极夹具10外侧。

7、所述振动单元为振动平台13,位于工件6下侧,通过振动平台13带动夹具9高频振动,进而带动工件6往复振动,提高和磨粒的接触频率和撞击力度,提高抛光效率。

8、进一步的,所述的抛光液内的抛光介质根据工件6材料进行选择:工件6材料为石英玻璃时选择氧化铈,工件6材料为不锈钢时选择氧化铝,工件6材料为铸铁时选择金刚石粉。

9、一种管道内表面的磁力辅助旋转流体抛光方法,利用管道内表面的磁力辅助旋转流体抛光装置进行抛光,包括如下步骤:

10、步骤一、根据工件6材料选取合适的抛光介质配制抛光液,将配置好的抛光液搅拌均匀后吸入活塞缸2内腔中。

11、步骤二、通过螺纹连接将活塞缸2出口与振动连接件5连通,通过振动连接件5内部卡扣与工件6的两端连接,整体连接后检查装置整体密封性。

12、步骤三、通过外部推杆推动左右两端活塞杆1同步运动,保证一侧活塞缸2推出抛光液的同时另一侧活塞缸2内吸入抛光液,抛光液在活塞杆1的推动作用下来回冲刷工件6内表面,从而对工件6内表面进行抛光加工。抛光液流动的同时:通过启动振动平台13带动工件6振动,使得工件6内部抛光液振动,提高工件6和抛光液中磨粒的接触频率和撞击力度,提高加工效率。通过调节磁极12与螺旋杆之间的距离,使得螺旋杆7所受磁力与重力相互抵消悬浮在空中。通过调节电磁体11通电电压控制螺旋杆7位置,使得螺旋杆7在电磁场的作用下调节位置,稳定地位于工件6内部中心,从而使得抛光液螺旋流动,增大流体运动行程,提高与壁面接触的有效抛光流体的比例,提高抛光效率。

13、步骤四、加工结束,取下磁力控制单元的磁极12,关闭振动平台13,取下工件6,放入超声波清洗机进行清洗。

14、步骤五、将加工后工件6进行检测,若其内表面质量达到预期目标,抛光加工结束,若不符合要求重复上述过程。

15、与现有技术相比,本发明的有益效果如下:

16、(1)本发明采用高压水基低粘度流体,与高粘度泥类磨料相比,由于液体粘度低,流体被螺旋杆改变运动方向时产生的压力局部损失小,高压流体裹挟抛光磨粒实现对细长管内壁材料的划擦、耕犁,完成对管内表面的快速抛光。

17、(2)本发明通过螺旋杆的螺旋叶片结构改变抛光液在工件内部的流道形状,螺旋结构使得抛光液沿管壁进行螺旋进给运动。与无螺旋杆时的流体单向冲刷抛光相比,旋转流体与内壁接触的运动轨迹长,工件内壁材料去除量大大增加;有效参与抛光的流体由原本少量紧贴壁面的薄层,变为与工件充分接触的多股沿壁面运动的旋转流体,流体有效利用率大大提高;同时旋转流体增大了磨粒撞击壁面的倾角,保证了磨粒撞击壁面速度的同时,增大了磨粒撞击的压力,进一步实现了去除率的提升。

18、(3)本发明通过设计磁场,加以电磁铁辅助,实现了磁性螺旋杆所受磁力与重力相互抵消,使得螺旋杆悬浮位于工件内部中心位置;同时由于互斥磁极磁场强度在中心点存在最低值,也即势能最低点,进而保证磁极移动时,能带动磁性螺旋杆运动使其始终处于势能低点。

19、(4)本发明采用振动装置辅助抛光,使工件在小范围内产生高频振动,提高工件和磨粒的接触频率和撞击力度,提高磨粒的材料去除量,进而提高抛光效率。同时高频振动能够促进微小磨粒的运动,防止磨粒沉降,提高磨粒均匀性,进而提高抛光后工件内壁粗糙度。

20、(5)本发明采用双向流体抛光,抛光液在磨料缸内反复使用,能够节约成本,带来巨大的环保效益。

本文地址:https://www.jishuxx.com/zhuanli/20240830/284104.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表