一种高性能金属氮化物弥散强化钨合金的制备方法

- 国知局

- 2024-09-05 14:25:59

本发明属于先进金属材料制备研究领域,涉及一种高性能金属氮化物弥散强化钨合金的制备方法。

背景技术:

1、钨合金具有高密度(19.3g·cm-3),高熔点(3410℃),低热膨胀系数(4.32×106·k-1)、高热导率(173wm-1k-1)和优异的高温力学性能等特点,使其作为高端高温器件广泛应用于军工、电子、航天航空和核能领域。但是钨合金的低温脆性(韧-脆转变温度>200℃)和再结晶脆性(再结晶温度约为1200℃)严重限制了使用温度区间。第二相弥散强化被认为是提高钨合金低温力学性能和高温稳定性有效方法。目前氧化物弥散强化(ods)和碳化物弥散强化(cds)均取得一定成果,常见的强化相有氧化镧、氧化钇、氧化铪、氧化铈、碳化钛、碳化锆、碳化铪。弥散相的种类对于性能有着显著影响,同时弥散相的尺寸和分布情况对于钨合金性能也有决定性作用。粗大的弥散相位于晶界处,引起应力集中并且削弱弥散相和基体的结合力,降低钨合金低温性能。偏聚的弥散相在高温下合并长大,无法抑制晶粒生长,降低钨合金高温性能。所以,细小且分布均匀的弥散相有助于提升钨合金的低温和高温性能,是获得高性能钨合金关键所在。

2、氮化物弥散强化(nds)在钨合金中是一种新颖的强化方式。比较ods-w、nds-w和cds-w的性能,碳化物具有更高的熔点和硬度,使其在高温下具有更高的强度、耐磨性、热烧蚀性、热稳定性以及抗高温蠕变性。碳化物强化效果最佳,氮化物次之,氧化物最低。但是,氧化物弥散钨合金粉末容易获得更小颗粒尺寸和分布均匀的弥散相。ods-w粉末制备工艺多样,例如溶液燃烧合成法,溶胶凝胶法和水热合成法等化学法。然而,cds-w粉末的机械合金化法和碳热还原法具有冷焊和温度过高等缺点无法获得细小弥散相。因此,综合考虑弥散相种类,颗粒尺寸以及分布情况,利用化学法获得氮化物弥散钨合金纳米粉末能够解决我国高质量,高水平钨合金的生产需要。

技术实现思路

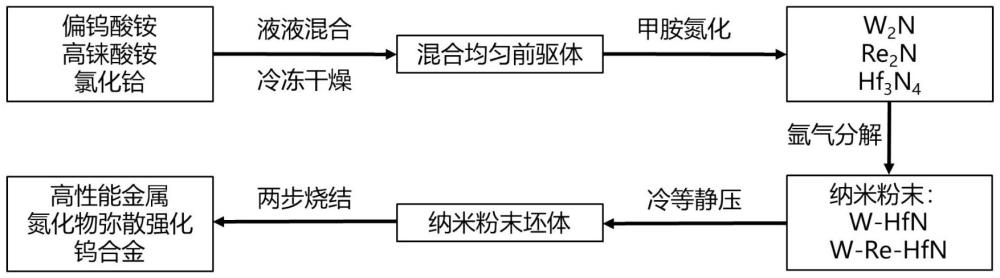

1、为了解决上述技术问题,本发明的技术方案是:一种高性能金属氮化物弥散强化钨合金的制备方法,所述方法包括如下步骤,

2、s1)以偏钨酸铵,高铼酸铵和氯化铪作为原料在去离子水中进行液液混合,随后冷冻干燥获得均匀分散前驱体,有助于后续获得均匀分布弥散相;

3、s2)将s1)前驱体置于管式炉中首先在甲胺气氛下进行氮化处理,随后升高温度并在氩气气氛下分解获得纳米粉末;

4、s3)将s2)得到纳米粉末装入模具进行冷等静压;

5、s4)将s3)冷等坯体置于管式炉中在氢气气氛下利用两步烧结工艺获得高性能金属氮化物弥散强化钨合金。

6、在一种具体的实施方式中,s1)中,所述100g混合粉末置于200-500ml去离子水。

7、在一种具体的实施方式中,s1)中,所述干燥时间为40-60h。

8、在一种具体的实施方式中,s2)中,所述甲胺流量为0.5-0.7l/min。

9、在一种具体的实施方式中,s2)中,所述氮化工艺为500-600℃保温1-2h,随后800-900℃保温3-4h。

10、在一种具体的实施方式中,s2)中,所述氩气流量为0.3-0.5l/min。

11、在一种具体的实施方式中,s2)中,所述分解工艺为950-970℃保温4-6h。

12、在一种具体的实施方式中,s3)中,所述模具为胶套模具,直径30mm,高度40mm。

13、在一种具体的实施方式中,s3)中,所述冷等静压压制压力200-250mpa,保压5-10min。

14、在一种具体的实施方式中,s4)中,第一步以3-5℃/min速率升温1200-1350℃后迅速降温。

15、在一种具体的实施方式中,s4)中,第二步以8-10℃/min速率降温至1150-1300℃保温10-20h,随后冷却至室温。

16、在一种具体的实施方式中,所述最终获得高致密超细晶的氮化物弥散强化钨合金致密度为98%-99%,晶粒尺寸为300-500nm,弥散相颗粒尺寸为30-50nm,室温压缩强度≥2000mpa,变形量≥20%。

17、本发明采用原位合成金属氮化物弥散强化钨合金纳米粉末结合两步烧结工艺获得高致密超细晶的金属氮化物弥散强化钨合金,所提供的技术方案具有以下优异效果:

18、1、本发明以偏钨酸铵,高铼酸铵和氯化铪作为原料,以上均能溶于水。液液混合后进行冷冻干燥,使得原料混合均匀,促进后续原位生成均匀分布的金属氮化物强化相,实现强化相和钨基的纳米级均匀复合。

19、2、本发明采用氮化工艺生成氮化钨、氮化铼和氮化铪。随后在高温下进行分解生成纳米级w-hfn粉末和w-re-hfn粉末。液液混合均匀的前驱体和原位生成的纳米粉末使得弥散相细小且分布均匀。同时氮化分解工艺生成w粉和w-re粉末颗粒尺寸约为50nm,纳米粉末为后续烧结致密化提供较高驱动力。

20、3、本发明采用无压两步烧结制备氮化物弥散强化钨合金。纳米粉末结合无压两步烧结工艺,在低温下维持致密化同时抑制晶粒生长,从而获得高致密超细晶组织。同时,两步烧结工艺有助于保持纳米晶第二相,从而增强钨合金性能。

21、4、本发明粉末制备和样品烧结工艺简单,对设备要求低,能够实行产业化生产。得到的高致密超细晶氮化物弥散强化钨合金能够解决我国高质量,高水平钨合金的生产需要。

技术特征:1.一种高性能金属氮化物弥散强化钨合金的制备方法,其特征在于,所述制备方法具体包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述s1)的具体步骤为:

3.根据权利要求1所述的制备方法,其特征在于,所述s2)的具体步骤为:

4.根据权利要求3所述的制备方法,其特征在于,所述s2.1)中甲胺流量为0.5-0.7l/min。

5.根据权利要求3所述的制备方法,其特征在于,所述s2.2)中氩气流量为0.3-0.5l/min。

6.根据权利要求1所述的制备方法,其特征在于,所述s3)中的模具尺寸为直径30mm,高度40mm;压制压力为200-250mpa,保压时间5-10min。

7.根据权利要求1所述的制备方法,其特征在于,所述s4)的具体步骤为:

8.根据权利要求1所述的制备方法,其特征在于,所述s4)中高性能金属氮化物弥散强化钨合金致密度为98%-99%,晶粒尺寸为300-500nm;所述高性能金属氮化物弥散强化钨合金第二相氮化物颗粒尺寸约为30-50nm。

9.根据权利要求1所述的制备方法,其特征在于,所述s4)中高性能金属氮化物弥散强化钨合金室温压缩强度≥2000mpa,变形量≥20%。

10.一种高性能金属氮化物弥散强化钨合金,其特征在于,所述高性能金属氮化物弥散强化钨合金采用如权利要求1-9任意一项所述的制备方法制备得到。

技术总结本发明公开了一种高性能金属氮化物弥散强化钨合金及其制备方法,该制备方法具体包括以下步骤:以偏钨酸铵、高铼酸铵和氯化铪为原料,混合后获得均匀掺杂前驱体;将均匀掺杂前驱体进行氮化和分解处理获得纳米钨基复合粉末;将纳米复合粉末装入模具进行冷等静压,得到冷等坯体;将得到的冷等坯体进行两步烧结获得高性能金属氮化物弥散强化钨合金。本发明得到的高性能金属氮化物弥散强化钨合金致密度达到98%‑99%,钨基体晶粒尺寸为300‑500nm,第二相颗粒为30‑50nm,室温压缩强度超过2.0GPa,室温压缩率不低于20.0%,兼具强度和塑性。本发明的制备工艺简单,对于设备要求低,能够实现全流程产业生产。技术研发人员:李星宇,阙忠游,章林,曲选辉,秦明礼,吴昊阳,张鹏,郭晨光,刘俊明,梅恩,魏子晨,孙嘉毅受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286464.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表