一种含Ce的镁合金牺牲阳极及其制备方法和应用与流程

- 国知局

- 2024-09-05 14:25:27

本发明涉及合金材料,特别涉及一种含ce的镁合金牺牲阳极及其制备方法和应用。

背景技术:

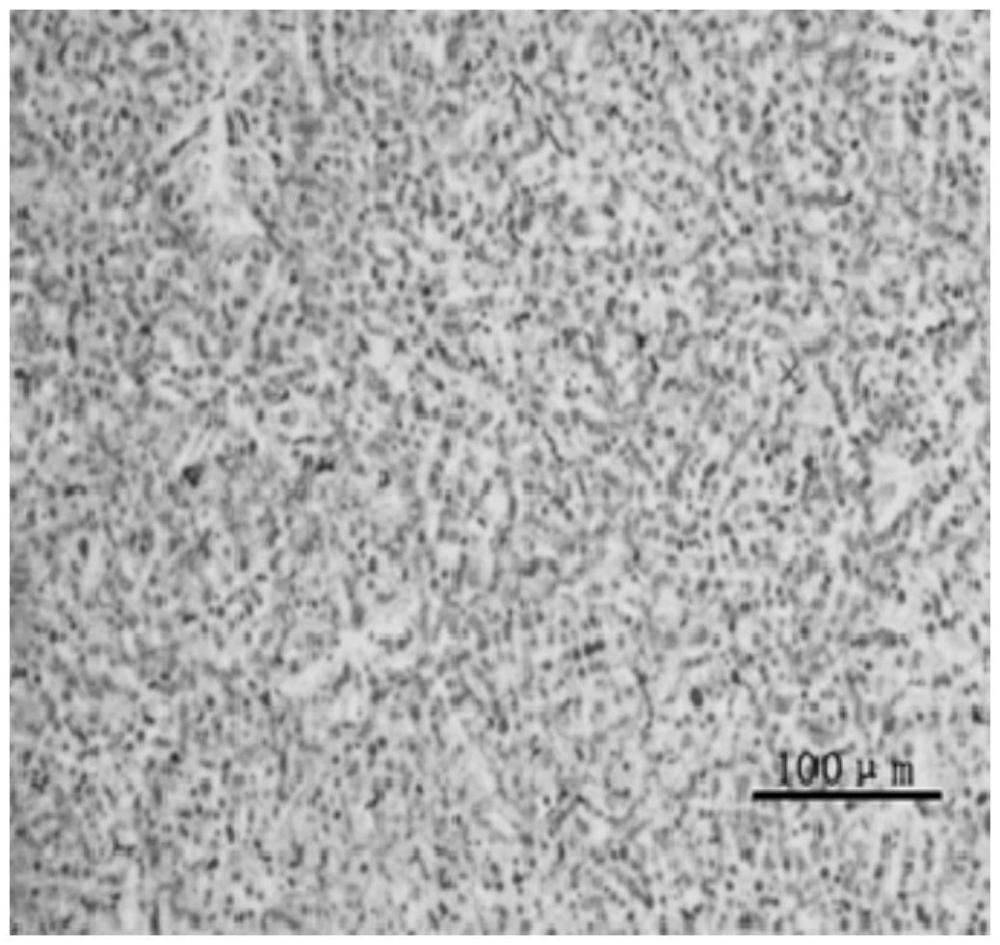

1、铸造镁合金作为牺牲阳极材料使用的过程中,由于铸造镁合金的多相结构中的阴极相mg17al12(β相)的存在会导致铸造镁合金发生自腐蚀。另外,铸造镁合金中的铸态组织结构存在分布不均匀的特点,限制了其作为牺牲阳极材料的电流效率和使用寿命,通常铸造镁合金的电流效率仅为55.7%左右。

2、目前,常用的牺牲阳极材料为镁合金,例如铸造镁合金(az63b),铸造镁合金(az63b)存在多相结构,多相结构中包括β相,β相可以形成自腐蚀阴极,从而导致az63b的自损耗。另外,β相的分布不均匀的特点进一步降低了铸造镁合金(az63b)的电流效率和使用寿命。铸造镁合金(az63b)的电流效率为55.7%,使得其作为牺牲阳极材料使用时,不耐腐蚀,腐蚀速率快,甚至会出现材料表面腐蚀速率不均匀现象,导致材料表面出现明显颗粒物脱落现象,进一步可能造成水质污染问题。

3、因此,为了提升镁合金作为牺牲阳极材料的应用性能,提供一种β相(mg17al12)含量减少,且分布均匀,电流效率高的镁合金牺牲阳极,是十分有必要的。

技术实现思路

1、本发明旨在至少一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的目的之一在于提出一种含ce的镁合金牺牲阳极。所述的镁合金牺牲阳极包括由稀土镁合金材料构成的镁棒本体,通过添加合适量的含ce的铈族稀土元素来减少β相(mg17al12)在稀土镁合金材料或在镁合金牺牲阳极组织中的含量,从而减轻镁合金牺牲阳极的自腐蚀程度,也改善β相(mg17al12)在镁合金牺牲阳极组织中的分布均匀性。另外,ce还降低镁合金牺牲阳极中si、fe、cu和ni等有害杂质元素的含量,减小杂质元素对于镁合金牺牲阳极腐蚀的不利影响,使得镁合金牺牲阳极的电流效率高,可解决现有镁合金牺牲阳极使用时腐蚀速率过快的问题和表面出现明显颗粒物脱落问题,提高了使用寿命和使用安全性。

3、本发明的目的之二在于提出一种上述含ce的镁合金牺牲阳极的制备方法。

4、本发明的目的之三在于提出一种上述含ce的镁合金牺牲阳极的应用。

5、本发明的目的之四在于提出一种具有上述含ce的镁合金牺牲阳极的内胆组件。

6、本发明的目的之五在于提出一种具有上述含ce的镁合金牺牲阳极或上述含ce的镁合金牺牲阳极的内胆组件的热水器。

7、根据本发明的第一方面实施方式的含ce的镁合金牺牲阳极,包括由稀土镁合金材料构成的镁棒本体,所述稀土镁合金材料含mg,且包括按质量百分比计为0.0009~3.5%的稀土元素;

8、所述稀土元素为含ce的铈族稀土元素。

9、根据本发明实施方式的含ce的镁合金牺牲阳极,至少具有如下有益效果:含ce的镁合金牺牲阳极的β相(mg17al12)在组织中含量相对少,分布均匀,使得镁合金牺牲阳极的电流效率超过58%,甚至超过60%,具有良好的耐腐蚀效果。

10、根据本发明的第一方面实施方式的含ce的镁合金牺牲阳极,按质量百分比计,所述稀土镁合金材料包括按质量百分比计为0.001~3.0%的稀土元素。

11、根据本发明的第一方面实施方式的含ce的镁合金牺牲阳极,按质量百分比计,所述所述稀土镁合金材料还包括al 4~7.4%、zn 2~4%。

12、发明人发现,通过合理搭配镁合金牺牲阳极中的ce、al和zn的含量,可减少β相(mg17al12)在镁合金牺牲阳极组织中的含量,减轻镁合金牺牲阳极的自腐蚀程度,也改善β相在组织中的分布状态,还降低镁合金牺牲阳极中si、fe、cu和ni等有害杂质元素的含量,使得镁合金牺牲阳极的电流效率超过60%,例如电流效率为62~64%。

13、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料包括al 5.3~6.7%、zn 2.5~3.5%、ce 0.001~3.0%。本发明通过大量选择,最后得到的上述al、zn、ce的合适的用量配比,可进一步改善β相在组织中的分布,使得镁合金牺牲阳极的电流效率超过62.3%。

14、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料还包括mn 0.1~0.7%;例如mn的含量为0.15~0.6%。在上述含ce的镁合金牺牲阳极中引入较低含量的mn,有助于与si、fe、cu或ni等杂质元素反应,净化杂质元素,有助于提升镁合金牺牲阳极的电流效率。

15、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料还包括ca 0.05~1.0%。ca的存在可细化晶粒,改善β相在组织中的分布状态。

16、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,所述稀土镁合金材料还含有杂质元素。所述杂质元素是镁合金牺牲阳极制备过程中不可避免或难以避免的。

17、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,所述杂质元素中的单一杂质含量小于0.5%。含较少的杂质元素,有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

18、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料中,所述杂质元素包含fe、cu、ni、si中的任意组合或单独的元素,其中所述si的含量不大于0.08%,所述ni的含量不大于0.003%,所述cu的含量不大于0.02%;所述fe的含量不大于0.005%。含较少的杂质元素,有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

19、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料中,所述杂质元素包含fe、cu、ni、si中的任意组合或单独的元素,其中,所述si的含量不大于0.01%,所述ni的含量不大于0.003%,所述cu的含量不大于0.02%;所述fe的含量不大于0.005%。含较少的杂质元素,有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

20、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述稀土镁合金材料中,单一的杂质元素的含量不大于0.003%;例如单一的杂质元素的含量不大于0.002%。进一步有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

21、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极,按质量百分比计,单一杂质元素的含量不大于0.001%。进一步有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

22、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极中,按质量百分比计,所述杂质元素的含量满足的条件为:si的含量小于0.001%、fe的含量小于0.001%、cu的含量小于0.001%和/或ni的含量小于0.001%(此处的“和/或”存在三种情况,第一种情况是si的含量小于0.001%、fe的含量小于0.001%、cu的含量小于0.001%,第二种情况si的含量小于0.001%、fe的含量小于0.001%、ni的含量小于0.001%,第三种情况是si的含量小于0.001%、fe的含量小于0.001%、cu的含量小于0.001%以及ni的含量小于0.001%)。所述低的杂质含量有助于提升制得的镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现表面明显颗粒物脱落现象。

23、根据本发明的一些实施方式,所述镁合金牺牲阳极的电流效率≥58%,实际电容量≥1210a*h/kg。进一步的,所述镁合金牺牲阳极的电流效率≥60%,实际电容量≥1210a*h/kg。高的电流效率以及高的实际电容量,有助于提高镁合金牺牲阳极对热水器或内胆组件的长期保护,从而延长热水器或内胆组件的使用寿命。

24、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极在参比电极为cu/cuso4时,所述含ce的镁合金牺牲阳极的开路电位范围为-1.57v至-1.67v,闭路电位范围为-1.52v至-1.57v;进一步的,在参比电极为cu/cuso4时,所述含ce的镁合金牺牲阳极的开路电位范围为-1.65v至-1.67v,闭路电位范围为-1.52v至-1.57v。

25、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极在参比电极为sce(饱和甘汞电极)时,所述含ce的镁合金牺牲阳极的开路电位范围为-1.48v至-1.58v,闭路电位范围为-1.48v至-1.55v。

26、根据本发明的第二方面实施方式,提供了根据本发明上述第一方面实施方式含ce的镁合金牺牲阳极的制备方法,包括以下步骤:

27、在保护气体氛围下,将mg熔融,然后加入al、zn、含ce的铈族稀土元素,搅拌,保温静置,冷却,得到所述的含ce的镁合金牺牲阳极。

28、根据本发明实施方式的含ce的镁合金牺牲阳极的制备方法,至少具有如下有益效果:制备方法简单,操作方便,易于加工成型,适用于工业化生产。

29、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极的制备方法,所述保护物质包括保护气体和/或覆盖剂。所述保护物质用来隔绝空气,目的是防止镁合金牺牲阳极的制备过程中金属发生氧化或燃烧,特别是镁的燃点较低极易燃烧,需要保护。

30、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极的制备方法,所述保护气体选自co2、sf6和/或稀有气体。用保护气体对制备所述含ce的镁合金牺牲阳极的过程进行保护,可更好防止金属发生氧化或燃烧。

31、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极的制备方法,所述覆盖剂选自钙盐和/或钡盐,例如氯化钙、氯化钡。用覆盖剂也可以较好的隔绝空气,防止金属发生氧化或燃烧。

32、根据本发明的一些实施方式,加入所述zn后,且加入ce前,还加入mn。mn的加入有助于降低镁合金牺牲阳极中杂质元素带来的不利影响,有助于提升镁合金牺牲阳极的电流效率,以及减少或防止镁合金牺牲阳极出现明显表面颗粒物脱落现象。

33、根据本发明的一些实施方式,选择镁锭作为原料进行熔融;al以铝锭的形式加入;zn以锌锭的形式加入。mg以镁锭的形式、al以铝锭的形式以及zn以锌锭的形式保存稳定性好,添加过程,十分方便。

34、根据本发明的一些实施方式,mn以镁锰中间合金或铝锰中间合金的形式加入。mn以镁锰中间合金或铝锰中间合金的形式保存稳定性好,添加过程也十分方便,也不易引入其他杂质。

35、根据本发明的一些实施方式,所述含ce的铈族稀土元素中的ce以镁铈中间合金的形式加入。ce以镁铈中间合金的形式保存稳定性好,添加十分方便。

36、根据本发明的一些实施方式,金属熔融后进行搅拌,搅拌不仅使得各组分混合均匀,还有助于除渣及杂质的沉降。

37、根据本发明的一些实施方式,所述保温静置的温度为695~725℃,例如,保温静置的温度为700~720℃;所述保温静置的时间为10~45分钟,例如,保温静置的时间为15~45分钟。保温静置可使得制得的镁合金牺牲阳极性能均一。

38、根据本发明的一些实施方式,所述mg熔融是将mg置于坩埚(例如石墨坩埚、铁坩埚)中在加热炉中熔融。可使得mg充分熔融。

39、根据本发明的一些实施方式,所述加入al、zn、mn、ce的过程中,先加入al,然后加入zn、mn、ce。按照该顺序加入各金属,可防止形成析出物,提高镁合金牺牲阳极制备过程的混合均匀性。

40、根据本发明的一些实施方式,冷却采用空气进行冷却,有利于降低生产成本。

41、根据本发明的一些实施方式,制得的镁合金牺牲阳极为任意形状,例如棒状、板状、圆饼状、中空棒。棒状有助于镁合金牺牲阳极作为牺牲阳极材料使用。

42、根据本发明的第三方面实施方式提供本发明上述第一方面实施方式含ce的镁合金牺牲阳极在金属设备防腐中的应用。

43、将含ce的镁合金牺牲阳极应用在金属设备防腐中至少具有如下有益效果:根据本发明的含ce的镁合金牺牲阳极表面不易出现明显颗粒物脱落现象,可提高金属设备的使用寿命和使用安全性,特别是提高在高温水质环境下的金属设备的使用寿命和使用安全性。

44、根据本发明的一些实施方式,所述金属设备选自家用电器。

45、根据本发明的一些实施方式,所述家用电器选自热水器或热水壶。

46、本发明的目的之四在于提出一种具有上述含ce的镁合金牺牲阳极的内胆组件。

47、根据本发明的一些实施方式,所述内胆组件中包括上述含ce的镁合金牺牲阳极,所述内胆组件中还包括:

48、内胆本体,所述内胆本体中形成容纳水的腔体;

49、加热器,设置在内胆上,用于加热所述内胆中水介质;

50、所述含ce的镁合金牺牲阳极与所述内胆本体连接以使所述含ce的镁合金牺牲阳极装配在所述腔体中。

51、根据本发明的一些实施方式,所述含ce的镁合金牺牲阳极的重量与所述内胆本体腔体内表面积之间的比值大于或等于150g/平方米,例如比值为160-280g/平方米。

52、根据本发明的第五方面实施方式提出一种热水器或热水壶,所述热水器或热水壶包括本发明上述第一方面实施方式含ce的镁合金牺牲阳极或本发明上述第四方面实施方式内胆组件。

53、根据本发明实施方式的热水器至少具有如下有益效果:在热水器中,该镁合金牺牲阳极可有效保护其内胆组件,不仅耐腐蚀,而且表面无明显颗粒物脱落现象,有效提高了热水器的使用寿命和安全性。所述热水器或热水壶使用寿命长和使用安全性高。例如,水质相同,铸造镁合金(az63b)在热水器中作为牺牲阳极材料的使用寿命为2年,则含本发明所述含ce的镁合金牺牲阳极的热水器的使用寿命为2.6~3.1年。

54、现有技术中将含稀土的镁合金材料应用在海水防腐中,而本发明将所述镁合金牺牲阳极应用在含高温水的热水器或热水壶中,常温的海水防腐与高温的淡水防腐不同,现有技术中的含稀土的镁合金材料虽然可应用在海水防腐中,但是在含高温水的热水器或热水壶中的防腐效果明显差于本发明所述镁合金牺牲阳极的防腐效果。

55、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286386.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表