一种高强韧异质结构钛合金的制备方法

- 国知局

- 2024-09-05 14:24:29

本发明涉及合金材料,具体为一种高强韧异质结构钛合金的制备方法。

背景技术:

1、钛合金由于其优异的强度和耐腐蚀性,在现代工业中的应用日益广泛,特别是在航空航天、汽车制造和生物医学等领域。钛合金作为主要材料制备的金属结构件,不仅是大多数机械设备的基础骨架,还承担着关键的承力功能。然而,钛合金材料的发展受到了其材料强度与塑韧性之间的固有矛盾的限制。在传统观念中,金属的强度增加往往会导致塑性和韧性的降低,这一“倒置”关系限制了钛合金的性能提升。

2、在高温高压和高载荷的苛刻环境下,金属结构件和机械设备的性能依赖于其材料的综合机械特性。因此,打破强度与塑韧性之间的传统矛盾,开发新型高强度且具有优异塑韧性的钛合金材料,成为材料科学领域中的一项重要研究方向。

3、因此,本发明提出一种高强韧异质结构钛合金的制备方法来解决现有技术的不足。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高强韧异质结构钛合金的制备方法,旨在实现高强度异质结构钛合金的制备,以满足更为严苛的应用要求,从而推动钛合金技术向更高层次的发展。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种高强韧异质结构钛合金的制备方法,该方法包括以下步骤:

3、s1、配料混粉:在氩气保护气氛中,将钛粉和钼粉按照90:10的质量比准确称量,并放入球磨罐中,球料比为1:1,在球磨机上以180-200转/分钟的速率进行5-6小时球磨,以确保粉末混合达到均匀一致性;

4、s2、压制成型:将球磨后的粉末均匀地铺设在模具中,进行初步预压,确保粉末紧密无空隙,防止在后续步骤中的粉末逸散;

5、s3、真空烧结:在专用的真空烧结炉中,将装有粉末的模具置入炉内并抽真空至少于4帕斯卡的低压环境,然后将炉内温度均匀升至980℃-1000℃并保持8-10分钟,以促进粉末颗粒间的扩散结合,完成后自然冷却至室温;

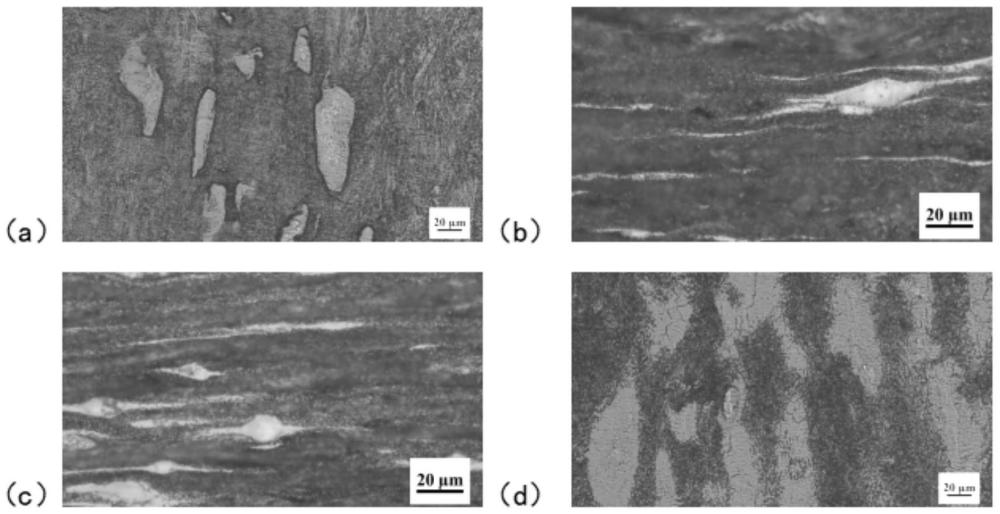

6、s4、热轧处理:将得到的异质结构钛钼合金锭在500至800℃的温度范围内保温30分钟后,进行8至10次热轧处理,每次轧制压下率约为10%,总压下率控制在75%-85%,热轧结束后立即进行水冷以锁定微观结构和机械性能。

7、优选的,所述钛合金的抗拉强度范围为1092.7至1307.1兆帕,屈服强度范围为1047.3至1214.8兆帕,以及总延伸率在7.04%至13.62%之间。

8、优选的,所述步骤s3中的真空烧结过程中,其整个烧结过程中炉内压力维持在50兆帕,以促进材料微结构的均匀和致密化、升温速率为每分钟50℃,用于控制材料热处理过程中的相变和晶粒生长。

9、优选的,所述步骤s1中的配料混过程中,所述钛粉的平均粒度为48微米、钼粉的平均粒度为2微米。

10、优选的,所述步骤s4中的热轧处理过程中,其总变形量控制在75%至85%,确保了材料的微观结构和性能优化、每道次的变形量为8%至12%,使得轧制过程中材料的变形更为均匀。

11、优选的,所述步骤s4中的热轧处理过程中,在每道次轧制前,对异质结构钛钼合金锭进行与热轧相同温度的保温处理,用以保证材料性能的一致性和稳定性。

12、优选的,所述步骤s1中的球磨过程中使用的球磨介质材料为硬质合金球,以减少粉末污染并提高球磨效率。

13、优选的,所述步骤s3中真空烧结完成后,在未完全冷却前进行快速退火处理,退火温度设定为500℃,保持时间为2小时,以改善合金的微观结构和减少内部应力。

14、优选的,所述步骤s4中的热轧处理后,额外进行冷轧处理,冷轧压下率设定为5%至10%,用于进一步细化晶粒并提升合金的力学性能。

15、本发明提供了一种高强韧异质结构钛合金的制备方法。具备以下有益效果:

16、1、本发明通过精确的烧结和热轧处理条件优化,实现了钛合金的屈服强度和抗拉强度的显著提升,同时确保了较高的延伸率。这一改进使得合金在承受重载及极端环境下具有更好的性能稳定性和可靠性,适用于高性能工程应用如航空航天和汽车行业。

17、2、本发明的烧结和热轧过程中应用的高压和精细温度控制促进了晶粒的细化和晶界密度的增加。这种微观结构的改进不仅均匀化了材料内部构造,还通过位错强化机制显著增强了合金的整体机械强度。

18、3、本发明在热轧前进行的保温处理,尤其是在每次轧制前的短时间内保持合适的温度,有效地预防了在加工过程中材料可能出现的开裂,保障了成品的完整性与一致性,从而减少了材料浪费,提高了生产效率。

19、4、本发明允许通过调整轧制温度和轧制次数来灵活控制钛合金的微观结构和性能,从而适应不同的工业应用需求。这种高度的工艺灵活性为钛合金的广泛应用提供了可调节的性能参数。

20、5、本发明的制备方法优化了材料的利用率,减少了生产过程中的废料和能源消耗,不仅降低了生产成本,同时减轻了制造过程对环境的影响。这种经济与环保的双重效益使得本发明在现代制造业中尤为重要。

21、6、由于钛合金卓越的力学性能和加工特性,本发明制备的合金可以广泛应用于要求极其严格的领域,如航空航天、高性能汽车制造、生物医疗设备等。这种广泛的适用性证明了本发明的创新性和实用性。

技术特征:1.一种高强韧异质结构钛合金的制备方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述钛合金的抗拉强度范围为1092.7至1307.1兆帕,屈服强度范围为1047.3至1214.8兆帕,以及总延伸率在7.04%至13.62%之间。

3.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s3中的真空烧结过程中,其整个烧结过程中炉内压力维持在50兆帕、升温速率为每分钟50℃。

4.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s1中的配料混过程中,所述钛粉的平均粒度为48微米、钼粉的平均粒度为2微米。

5.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s4中的热轧处理过程中,其总变形量控制在75%至85%、每道次的变形量为8%至12%。

6.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s4中的热轧处理过程中,在每道次轧制前,对异质结构钛钼合金锭进行与热轧相同温度的保温处理,用以保证材料性能的一致性和稳定性。

7.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s1中的球磨过程中使用的球磨介质材料为硬质合金球,以减少粉末污染并提高球磨效率。

8.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s3中真空烧结完成后,在未完全冷却前进行快速退火处理,退火温度设定为500℃,保持时间为2小时,以改善合金的微观结构和减少内部应力。

9.根据权利要求1所述的一种高强韧异质结构钛合金的制备方法,其特征在于,所述步骤s4中的热轧处理后,额外进行冷轧处理,冷轧压下率设定为5%至10%,用于进一步细化晶粒并提升合金的力学性能。

技术总结本申请涉及合金材料领域,公开了一种高强韧异质结构钛合金的制备方法,包括S1、配料混粉:在氩气保护气氛中,将钛粉和钼粉按照90:10的质量比准确称量,并放入球磨罐中,球料比为1:1,在球磨机上以180‑200转/分钟的速率进行5‑6小时球磨,以确保粉末混合达到均匀一致性;S2、压制成型:将球磨后的粉末均匀地铺设在模具中,进行初步预压,确保粉末紧密无空隙,防止在后续步骤中的粉末逸散。本发明通过精确的烧结和热轧处理条件优化,实现了钛合金的屈服强度和抗拉强度的显著提升,同时确保了较高的延伸率。这一改进使得合金在承受重载及极端环境下具有更好的性能稳定性和可靠性,适用于高性能工程应用如航空航天和汽车行业。技术研发人员:梁顺星,袁智勇,刘日平,张新宇,张树志,张峻松,刘心凯,白建凯,米畅受保护的技术使用者:燕山大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286270.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表