一种堆焊高韧性耐磨合金的复合粉粒及应用方法

- 国知局

- 2024-09-05 14:23:26

本发明属于耐磨堆焊,具体涉及一种堆焊高韧性耐磨合金的复合粉粒及应用方法。

背景技术:

1、随着工业的快速发展,磨损工况不断恶化,矿山、冶金、石油开采、水泥制造等诸多领域,均面临着关键零部件的过度磨损而提前失效的难题。作为解决该问题的关键工艺之一,堆焊技术备受瞩目,得到了较多重视研究。这是因为,堆焊技术不仅可使磨损的工件表面快速恢复原始形状和尺寸;而且,较之前耐磨层,新堆焊合金层的耐磨性往往更为优异。该技术的应用,显著减小了企业合金材料的消耗量,降低了产品制造成本,而制造成本则是影响企业经济效益的主要因素之一。

2、然而,堆焊的主要问题在于:面对不同的磨损工况,需要研发针对性的新型耐磨合金。通常,多种合金组元间的影响关系和机理十分复杂,目前只能通过试验予以一一甄别,试验工作量极为浩瀚。此外,主流堆焊材料如药芯焊丝的成型工艺较为复杂,这使之新产品研发成本高。况且,堆焊焊缝冷却速度快,而所涉耐磨合金的碳、硼含量高,硬质相多。因此,堆焊耐磨合金的冷脆倾向普遍很高,易产生裂纹。尽管堆焊产业界认为焊缝开裂可以释放其残余应力,但对于如冷轧辊、石油钻杆耐磨层和轴类等表面的耐磨层来说,则不允许焊缝开裂。这是因为,这些零件多承受循环拉压应力,裂纹扩张速度快,易使之断裂而过早失效。因此,研发高韧性的新型堆焊材料势在必行。

3、研究认为,合金的耐磨性与显微组织中的硬质相,如碳化物的数量相关,韧性取决于基体组织数量、形态及其分布。在铁素体、马氏体和奥氏体等三种基体中,铁素体为高铬和高硼合金的主要基体,但性软;低碳马氏体强韧性高,多析出于低合金钢;以奥氏体为基体耐磨合金,如高锰钢,呈良好的韧性,但晶粒粗大,耐磨粒磨损性能不理想。目前,以奥氏体为基体的耐磨合金宏观硬度低于40~45hrc,多数合金的耐磨粒磨损性均不理想。

4、因此,研发一种兼具高韧性和高耐磨性的堆焊合金材料成为当务之急,这也是堆焊行业技术人员一直梦寐以求的耐磨合金。

技术实现思路

1、本发明的目的之一在于针对目前堆焊材料存在的上述欠缺,提供一种堆焊高韧性耐磨合金的复合粉粒。

2、本发明的上述目的通过下述技术方案实现:

3、该种复合粉粒,采用将其所含粉末组分经过筛称量、干混粉、添加水玻璃湿混、湿粉体旋转粘合造粒、低温烧结、粉粒筛分的制备工艺步骤而制成粒度10目~15目的复合粉粒;

4、所述复合粉粒所含粉末组分的重量百分含量分别为:30~35%的含铬量68~72%、含碳量8%的高碳铬铁(fecr70c8.0);29~31%的含铌量60%的铌铁(fenb60-a);7~9%的含钒量为50~52%的钒铁(fev50-a);3~5%的含锰量78~85%、含碳量1.5%的中碳锰铁(femn80c1.5);1.5~2.5%的含硅量40~47%的硅铁(fesi45-a);1.5~2.5%的含碳量不低于98%的鳞片石墨(c);1~2%的含铝量不低于99%的铝粉(al);余量为含铁量不低于98%的还原铁粉(fe)。

5、进一步,复合粉粒所含高碳铬铁、铌铁、钒铁、中碳锰铁、硅铁、鳞片石墨、还原铁粉的粉末组分过60目筛,铝粉过300目筛后称量。

6、进一步,向干混合粉末中添加的水玻璃为硅酸钠型,波美度25~35,模数3.0~3.3。

7、进一步,以15~20ml硅酸钠型水玻璃/100g干混合粉末的方式,向干混合粉末添加水玻璃进行湿混。

8、进一步,将湿粉体旋转粘合造粒的旋转速度为3~6转/秒。

9、进一步,复合粉粒在270~300℃低温烧结并保温2~4小时后出炉。

10、本发明目的之二在于提供上述复合粉粒的应用方法,即:焊前将复合粉粒预置于焊道,以直径φ2.5mm的h08a实心焊丝作为填充材料,采用直流电源反接法进行埋弧堆焊,利用实心焊丝和基板之间产生的电弧,熔化预置于焊道上的复合粉粒,与实心焊丝熔滴,共同熔合为堆焊熔池,获得了填粉率(填粉率=复合粉粒熔化重量/(复合粉粒熔化重量+h08a实心焊丝熔化重量))0.30~0.35的高韧性耐磨合金。

11、进一步,堆焊电流控制值为425~430a,焊机小车行走速度16~16.5m/h。

12、进一步,埋弧堆焊用焊剂为熔炼焊剂hj260。

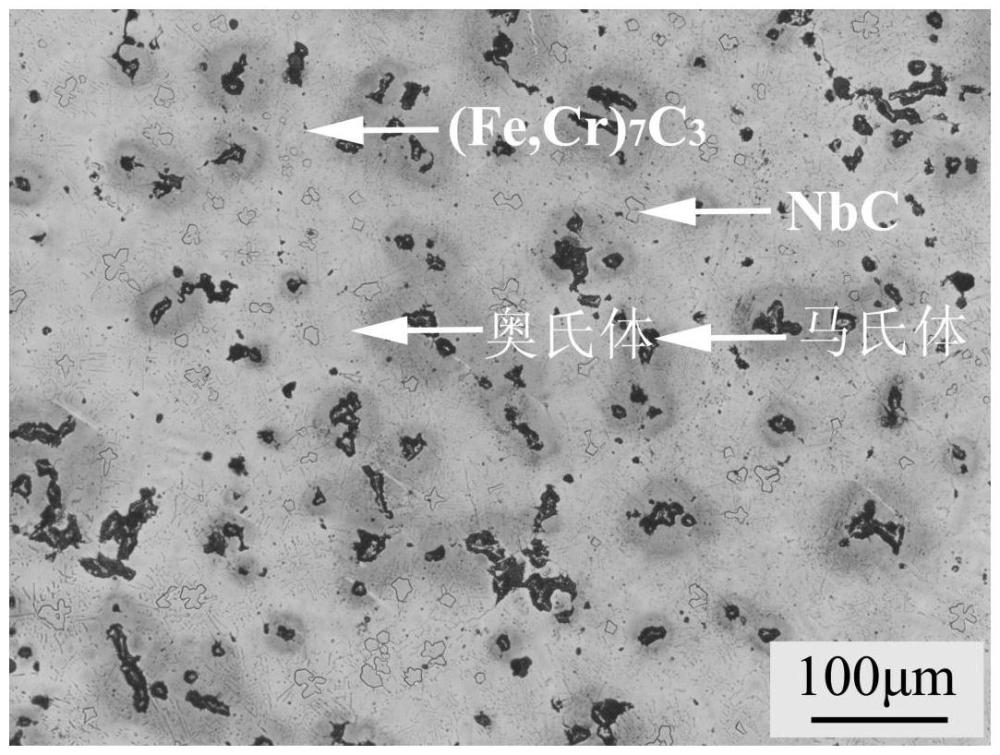

13、本发明的一种复合粉粒,与h08a实心焊丝配合使用,堆焊所制备耐磨合金属为nbc相增强的中铬合金,合金耐磨相包括块状nbc相、于奥氏体与马氏体基体之间弥散界分布的细条状nbc相和沿晶界孤立分布的细小(fe,cr)7c3相,合金基体包括马氏体和沿晶界网状分布的奥氏体。该复合粉粒可应用于可承受一定循环载荷的磨粒磨损工况的零部件堆焊耐磨合金,如冷轧辊和轴类零件的耐磨层堆焊制备和修复。

14、与现有技术相比,本发明具有如下创新点和有益效果:

15、(1)冲击韧性高:与通常的中铬合金的v型缺口冲击韧度αkv值为2~6j相比,该复合粉粒堆焊的耐磨合金的冲击韧度αkv值可至11~16j,无预热堆焊三层不产生任何裂纹,完全满足轴类和冷轧辊的冷焊要求以及使用要求,具有高韧性。

16、(2)nbc相的分布及形态不同:与通常增强耐磨合金nbc相只有单一的十字花状和方块状形态不同的是,本发明的nbc相增强中铬合金包含两种形态的nbc相。一种是方块状nbc相,起到耐磨质点作用;另一种是细条状nbc相,大量主要分布于奥氏体和马氏体相之间。两种形态的nbc,与奥氏体和马氏体基体相互配合,这使之具有高硬度,避免了奥氏体由于缺少晶内强化相而偏软,致使磨粒尖端易于鍥入而耐磨性差的缺点。

17、(3)奥氏体的形态和分布不同:通常,奥氏体作为一种先析出相,往往呈胞状晶或者胞状树枝状晶。这些胞状或者胞状树枝晶往往粗大,磨粒易于鍥入而降低合金耐磨性。与之不同的是,本发明复合粉粒堆焊的中铬合金所含奥氏体基体,形态上呈网状分布,这使晶粒在承受外加载荷时,残余应力可以有效通过该部分奥氏体的塑性变形而减小,避免了沿晶网状碳化物的高刚性而易断裂的突出缺点,并使之具有高韧性,呈现出优良的抗裂性,冷焊状态下堆焊三层,未产生任何裂纹。

18、(4)沿晶分布的相组织不同:晶界作为一个原子排列较为疏松的区域,碳原子半径小,迁移速度快而扩散至晶界区域,往往形成沿晶界分布的网状碳化物。本发明复合粉粒所堆焊的耐磨合金,沿晶界分布主要是奥氏体,仅有少量的细小(fe,cr)7c3析出。另外,该奥氏体内部还析出较多数量的细条状nbc相,这起到弥散强化作用,使之既有高韧性,又兼具高强度,避免了单一沿晶碳化物的过高脆性和沿晶单一奥氏体相的过软等缺点。

19、(5)耐磨性优良:所制备的耐磨合金磨损失重低于一般的高铬合金0.04mg,远低于一般中铬合金的0.15mg,呈现出优良的耐磨性;该合金又具有冲击韧度高的特点,总体兼具高韧性和优良的耐磨性的双重特性。

技术特征:1.一种堆焊高韧性耐磨合金的复合粉粒,采用将其所含粉末组分经过筛称量、干混粉、添加水玻璃湿混、湿粉体旋转粘合造粒、低温烧结、粉粒筛分的制备工艺步骤而制成粒度10目~15目的复合粉粒;

2.根据权利要求1所述的一种堆焊高韧性耐磨合金的复合粉粒,其特征在于:复合粉粒所含高碳铬铁、铌铁、钒铁、中碳锰铁、硅铁、鳞片石墨、还原铁粉的粉末组分过60目筛,铝粉过300目筛后称量。

3.根据权利要求1所述的一种堆焊高韧性耐磨合金的复合粉粒,其特征在于:向干混合粉末中所添加的水玻璃为硅酸钠型,波美度25~35,模数3.0~3.3。

4.根据权利要求1所述的一种堆焊高韧性耐磨合金的复合粉粒,其特征在于:以15~20ml硅酸钠型水玻璃/100g干混合粉末的方式,向干混合粉末添加水玻璃进行湿混。

5.根据权利要求1所述的一种堆焊高韧性耐磨合金的复合粉粒,其特征在于:湿粉体旋转粘合造粒的旋转速度为3~6转/秒。

6.根据权利要求1所述的一种堆焊高韧性耐磨合金的复合粉粒,其特征在于:复合粉粒在270~300℃低温烧结并保温2~4小时后出炉。

7.一种如权利要求1所述复合粉粒的应用方法,其特征在于:焊前将复合粉粒预置于焊道,以直径φ2.5mm的h08a实心焊丝作为填充材料,采用直流电源反接法进行埋弧堆焊,利用实心焊丝和基板之间产生的电弧,熔化预置于焊道上的复合粉粒,与实心焊丝熔滴,共同熔合为堆焊熔池,获得了填粉率0.30~0.35的高韧性耐磨合金。

8.根据权利要求7所述复合粉粒的应用方法,其特征在于:堆焊电流控制值为425~430a,焊机小车行走速度16~16.5m/h。

9.根据权利要求7所述复合粉粒的应用方法,其特征在于:埋弧堆焊用焊剂为熔炼焊剂hj260。

技术总结一种堆焊高韧性耐磨合金的复合粉粒,采用将其所含粉末组分经过筛称量、干混粉、添加水玻璃湿混、湿粉体旋转粘合造粒、低温烧结、粉粒筛分的制备工艺步骤而制成粒度10目~15目的复合粉粒。以该复合粉粒和H08A实心焊丝作为填充材料,进行埋弧堆焊,使复合粉粒熔体和实心焊丝熔滴熔合为堆焊熔池而凝固为耐磨合金。优化粉粒的合金组元种类及含量,调控其堆焊合金的基体和耐磨相组织种类、数量和分布形态,形成了方块状NbC相、细条状NbC相协同强化奥氏体和马氏体基体、以及沿晶网状奥氏体、细条状NbC相和孤立细小(Fe,Cr)<subgt;7</subgt;C<subgt;3</subgt;颗粒的组织结构,获得了兼具高韧性和优良耐磨性的中铬合金。该复合粉粒可用于零部件堆焊承受冲击载荷的耐磨合金层,如冷轧辊和轴类表面。技术研发人员:龚建勋,张健濠,陶翔,徐国祥受保护的技术使用者:湘潭大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286158.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。