基于高炉料面扫描的高炉冶炼速度均匀性评价方法与流程

- 国知局

- 2024-09-05 14:25:27

本发明涉及基于高炉料面扫描的高炉冶炼速度均匀性评价方法,属于高炉布料分析的。

背景技术:

1、高炉作为一个高温、高压、密闭反应容器,其内部进行着复杂的气-固-液多相反应,其内部冶炼情况依据现有的探测设备及手段难以进行监控,高炉炉料的稳定均匀下行以及高炉内部的均匀冶炼是高炉稳定、高效、高产的重要基础。在高炉冶炼过程中,受高炉布料矩阵、煤气流分布、炉缸活跃性、风口喷煤不均等因素的影响,势必会导致高炉周向冶炼的不均衡。现有的高炉操作者往往依据高炉料面探尺、料面扫描设备并结合自身经验进行主观判断,难以科学有效地判断高炉周向冶炼速度的均匀性,且高炉操作者信息关注面多、高炉料面差异性大,其预警反应准确性与及时性势必会受到影响,往往导致错过高炉调剂的最佳时机。

2、专利申请201110108018x提供了一种评价无钟高炉布料均匀性的方法,将高炉块状带料柱的水平断面分为边缘区、中间区和中心区三个区域,并将三个区域的块状带料柱采用并联电路类比方法,类比为带有三条并联支路的并联路,参照并联电阻的计算方式,计算以矿焦比作为内容的布料均匀性指数ibh。该专利申请的区域划分相对较为固定,按照25%、50%、25%划分区域,本发明依据实际料面分布特征对不同区域划分,另外该专利申请是对矿焦比的分布均匀性进行评价,本发明是对料面的均匀性进行评价,不仅仅针对矿焦比,就是布矿完成后可以对料面进行评价,布焦之后也可以对料面进行评价,另外本发明提出均匀评价采用的曲线差值面积来评价圆周布料均匀性也是该专利申请所不具备的。

3、专利申请2020110022854提供了一种高炉炉料下行均匀性的判断预警方法及系统,在至少有两个探尺运行的一个高炉布料周期内,根据获取的数据分别构建偏料指数x1、崩滑料指数x2、悬料指数x3以及下料均匀性指数x4;利用x1、x2、x3和x4构建下料稳定性指数z来综合判断高炉炉料下行均匀性,并当所述指数z超过预定阈值时进行预警。该专利申请采用的是探尺对料面进行评价,具有很大局限性,探尺就相当于对料面的几个点的均匀性进行评价,其评价效果容易存在很大偏差,不具备全局代表性。

4、综上所述,现有的针对高炉料面均匀性评价的相关专利以及现有技术,难以对高炉内周向冶炼速度进行评价,仅对高炉料面的下行速度进行评判难以反映高炉内部冶炼的真实状况,特别是高炉内每次布料后高炉料面势必会存在一定的差异性,也会对高炉周向料面的下行速度评价产生影响。

技术实现思路

1、为了解决上述存在的问题,本发明公开了一种基于高炉料面扫描的高炉冶炼速度均匀性评价方法,其具体技术方案如下:

2、基于高炉料面扫描的高炉冶炼速度均匀性评价方法,包括以下步骤:

3、步骤1:选择待测的高炉,在高炉布料高度区间内选择扫描高度,以及扫描点位,对高炉料面进行扫描;

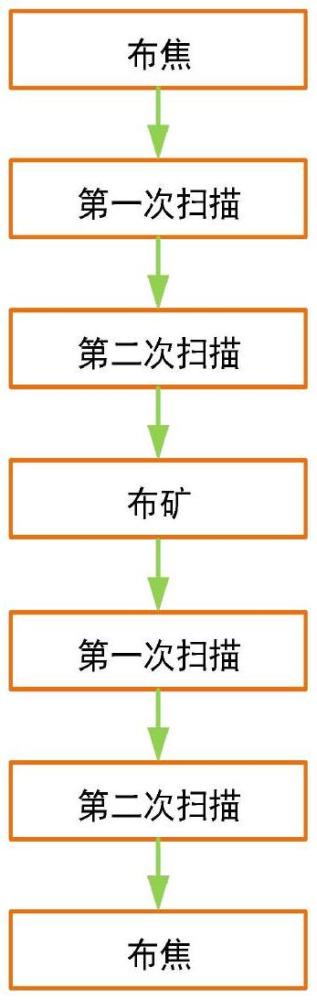

4、步骤2:高炉按照批次逐批次布料,每批次布料均为先布焦,然后再布矿;

5、步骤3:首先对高炉布焦,布焦后至少对高炉扫描2次以上,且相邻次之间有时间间隔,计算焦炭的下行速度,继续间隔时间扫描,计算出多个焦炭的下行速度,进而得到多个焦炭的下行速度曲线,直到高炉进行布矿,记下该时间;

6、步骤4:高炉布矿后,对高炉扫描2次以上,且相邻次之间有时间间隔,计算矿石的下行速度,继续间隔时间扫描,计算出多个矿石的下行速度,进而得到多个矿石的下行速度曲线,直到高炉进行布焦,记下该时间;

7、步骤5:重复步骤3和步骤4,持续生产,持续监测;

8、步骤6:采用布焦前的最后一次扫描和布焦后的第一次扫描来计算得到这一布焦操作布下的焦炭厚度,根据步骤5往复多组数据,得到焦炭层的厚度变化曲线;

9、步骤7:采用布矿前的最后一次扫描和布矿后的第一次扫描来计算得到这一布矿操作布下的矿石厚度,根据步骤5往复多组数据,得到矿石层的厚度变化曲线;

10、步骤8:计算高炉冶炼速度;

11、步骤9:高炉料面周向区域划分:依据高炉布料矩阵,由高炉中心逐步向外划分为若干个圆周区域;

12、步骤10:基于高炉料面下行均匀性及高炉周向冶炼均匀性评价指标建立,基于高炉布料矩阵以及料面下行速度建立评价指标;

13、步骤11:依据步骤10均匀性评价指标对高炉周向冶炼速度均匀性进行评价,统计不同区域内曲线的最大差值和曲线之间的面积;

14、步骤12:基于步骤11判定的高炉冶炼速度的偏析,进行累计统计,如果连续8小时该区域内存在50%的偏析情况,对高炉发出布料制度调整指令,提示高炉操作人员及时对高炉进行调整;如果连续3天存在50%偏析,警示操作人员进行倒罐处理或者休风进行布料设备检修。

15、进一步的,所述步骤1中选择激光扫描或者雷达扫描;

16、当为激光扫描时,在高炉的扫描高度面选择多个扫描点位,按照划分评价曲线安装,并按照划分评价曲线进行料面扫描;

17、当为雷达扫描时,首先将整个料面进行扫描,然后按照划分评价曲线,提取出评价曲线上的数据。

18、进一步的,所述步骤3和4中,当第i批料布料时,首先进行高炉布焦作业,布焦完成后,第一次扫描料面结果为y1(i),时间为t1(i),第二次扫描料面结果为y2(i),时间为t2(i),第三次扫描料面结果为y3(i),时间为t3(i),依次监测,直到进行高炉布矿作业,布矿完成后,第一次扫描料面结果为y’1(i),时间为t’1(i),第二次扫描料面结果为y’2(i),时间为t’2(i),第三次扫描料面结果为y’3(i),时间为t’3(i),依次监测,直到高炉进行下一次布焦作业;

19、则布焦后第i批料料面下行速度vc(i)为:

20、

21、

22、依次计算,直到最后一组数据;

23、每一组数据均得到一组相邻时刻的一个布焦后料面下行速度曲线;

24、布矿后第i批料料面下行速度vo(i)为:

25、

26、

27、依次计算,直到最后一组数据;

28、每一组数据均得到一组相邻时刻的一个布矿后料面下行速度曲线。

29、进一步的,所述步骤6和7的具体计算过程为:

30、第i批料焦炭厚度δc(i)为:

31、δc(i)=|y1(i)-y'last(i-1)+vo(i-1)(t1(i)-t'last(i-1))|

32、第i批料矿石厚度δo(i)为:

33、δo(i)=|y'1(i)-ylast(i-1)+vc(i)(t'1(i)-tlast(i-1))|

34、(i-1)表示第i-1批料,last表示布矿或布焦前的最后一次扫描结果。

35、进一步的,所述步骤8具体为:

36、当高炉进行布焦作业后,高炉的冶炼速度为:

37、

38、当高炉进行布矿作业后,高炉的冶炼速度为:

39、

40、vc(i)为第i批料布焦后,某相邻两次扫描之间的焦炭层下行速度,vo(i)第i批料布矿后,某相邻两次扫描之间的矿石层下行速度。

41、进一步的,所述步骤9中高炉料面周向区域从中心到边上依次划分为:中心焦区域、中间环带区域和边缘矿区域。

42、进一步的,所述步骤10:基于高炉料面下行均匀性及高炉周向冶炼均匀性评价指标建立,基于高炉布料矩阵以及料面下行速度建立评价指标具体为:

43、中心焦区域为:两条径向冶炼速度曲线的最大差值不超过5,且曲线之间的面积不超过5/2*(中心焦区域的半径长度);

44、中间环带区域为:两条径向冶炼速度曲线的最大差值不超过10,且曲线之间的面积不超过10/2*(中间环带区域的最大半径和最小半径的差值);

45、边缘矿区域为:两条径向冶炼速度曲线的最大差值不超过10,且曲线之间的面积不超过10/2*(边缘矿区域的最大半径和最小半径的差值)。

46、进一步的,所述步骤11具体为:在同一个区域内,当前后两次的扫描结果的最大差值大于均匀性评价指标,或者扫描曲线的面积差大于均匀性评价指标时,判定为此区域内存在偏析;

47、在同一个区域内,只有当前后两次的扫描结果的最大差值不大于均匀性评价指标,且扫描曲线的面积差小于均匀性评价指标时,判定为此区域内不存在偏析。

48、进一步的,所述划分评价曲线为高炉扫描平面上的多个直径所在线,通过该线将扫描平面划分为多个评价单元。

49、本发明的有益效果是:

50、本发明基于高炉料面扫描技术,提出一种高炉冶炼速度均匀性评价方法,依据高炉料面扫描结果,计算高炉料面下行速度、每批次矿石厚度和每批次焦炭厚度,形成高炉径向冶炼速度曲线;依据高炉料面分布特征,对料面径向进行差异化的区域划分,且对高炉不同区域的均匀性评价指标也进行划分,进而实现依据每次布料的矿焦比分布对高炉冶炼速度均匀性进行评价。

51、本发明能够实时根据高炉料面情况进行高炉内冶炼速度的周向评价,现有的基于炉内料面扫描的评价体系,能够实时根据每次布料后矿石和焦炭厚度以及料面的下降速度对不同区域内的冶炼速度进行评价,能够充分考虑到每次布料后料层厚度的偏析影响。

52、本发明高炉内径向料面区域的划分能够充分考虑到不同布料矩阵下,矿石和焦炭厚度分布不同的特点,料面下行速度与冶炼速度的评价也势必会存在差异。本发明中的布料为典型的中心加焦+平台漏斗的布料模式,由高炉中心逐步向外分为三个区域,不同区域内的矿石和焦炭分布特征势必会存在差异,将高炉中心与边缘部分分段进行评价,能够更加准确地反映各个区域的真实情况,能够将监测结果反向用于正确指导布料操作,以及各个区域的布料量。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。