一种大型电解铜箔厂房整体地坪结构及其施工方法与流程

- 国知局

- 2024-09-05 14:32:56

本发明属于大型厂房整体结构,尤其涉及一种大型电解铜箔厂房整体地坪结构及其施工方法。

背景技术:

1、随着我国现代工业的快速发展,电解铜箔作为在高新技术领域中应用广泛的一种关键材料,在新能源汽车电池、电路板的制造、电子设备的生产等一系列高科技产品中都不可或缺,需求量与日俱增。因此,社会发展也对于生产高精度电解铜箔的厂房车间也提出了更高、更严密的要求,提供一个符合生产要求的大型电解铜箔厂房解决方案也成为了很多知名电解铜箔企业亟待解决的问题;实际生产中的最重要环节是具有洁净度要求的大面积超平整体成型工艺地坪作为生产电解铜箔生箔厂房车间,并且对铜箔生产中满足功能使用要求起着至关重要的作用。

2、在高档电解铜箔项目中,单体生箔车间地坪总面积为约5700㎡,其中地坪需要预留生箔机设备矩阵式不规则设备洞口(14.77㎡)60个;活动盖板防护吊装口(5.3m*5.3m)5个,为满足功能使用要求,厂房内还设有楼地面变形缝,并敷设两种类型轨道;且需高精度上下层多点位安装60台大型生箔机设备(l=5m,w=2m,h=4.4m),因此对地坪整体载重负荷、地坪平整度、洁净度等质量标准极为严格;除满足上述要求外,地坪还要求满足后续使用中动荷载承载力、防止开裂,并且大面积(5700㎡)地坪整体一次成型,因此施工工难度极大,而此类厂房地坪并不多见,也无完整的施工工法可以参考。

技术实现思路

1、针对上述难题,本发明提供一种大型电解铜箔厂房整体地坪结构及其施工方法,本发明采用了复杂工艺整体成型地坪技术,在满足了大型设备安装作业及材料运输使用功能要求和厂房洁净度的同时,并保证了大型铜箔厂房不规则矩阵式设备洞口大面积地坪的整体成型,有效解决了复杂地坪工况难以控制平整度、施工工艺复杂的难题,节省了施工周期,降低了施工成本,提高了施工质量,工程应用实践效果显著,对推动行业技术进步具有重要意义。

2、为了解决现有技术问题,本发明采用如下技术方案:

3、一种大型电解铜箔厂房整体地坪结构,所述厂房整体地坪结构由第一设备单元、第二设备单元构成,所述第一设备单元由地上一层和地上二层及架空设备安装平台组成,所述第二设备单元由地上一层和地上二层及架空设备安装平台组成,所述第一设备单元与所述第二设备单元之间设置有楼面变形缝;所述第一设备单元与所述第二设备单元均设置有行车梁;所述地上一层与地上二层之间设有多组矩阵式6m*6m架空设备安装平台,所述架空设备安装平台由四根混凝土柱及混凝土平台组成;所述地上二层整体地坪结构由防腐面层、降板结构层、楼地面结构层和结构梁构成;其中:

4、所述第一设备单元的地上二层与所述第二设备单元的地上二层均设有与所述架空设备安装平台轴向垂直对应的多组矩阵式多边不规则设备洞口;所述第一设备单元的地上二层设置有单轨道区域;所述第二单元的地上二层设置有双轨道区域;其中:

5、所述第一设备单元的地上二层通过第一轻型单轨道划分若干个生箔机操控区域;所述第二设备单元的地上二层通过第二轻型单轨、重型单轨道划分若干个生箔机操控区域和运输吊装区域;所述第一设备单元的第一轻型单轨道通过楼地面变形缝与所述第二设备单元的第二轻型轨道连接。

6、进一步地,所述第一轻型单轨设置在所述第一设备单元的降板结构层构成单轨道区域;所述第二轻型单轨、重型单轨道均设置在所述第二设备单元的降板结构层构成双轨道区域;所述重型轨道与所述第二轻型单轨通过四向对接机构相接;其中:所述第一设备单元中地上二层的降板结构层为50mm~60mm;所述第二设备单元中地上二降板为115mm~125mm。

7、进一步地,所述单轨道区域的第一轻型轨道由15mm固定垫板、轨道槽、25*25方通、40*40压块、圆钢支架和膨胀螺栓构成;所述固定垫板下端通过膨胀螺栓与楼地面结构层连接;所述固定垫板上端设置有压块和轨道槽,所述轨道槽通过支架与楼地面结构层连接;所述轨道槽与所述压块之间通过方通连接;

8、所述双轨道区域的第二轻型轨道由20mm固定垫板、25*25方通、40×40压块、50×50方管、轨道槽、20mm固定垫板、圆钢支架和膨胀螺栓构成;所述固定垫上端设置有方管;所述方管上设置有压块和轨道槽,所述轨道槽通过支架与楼地面结构层连接;所述轨道槽与所述压块之间通过方通连接;

9、所述重型轨道由24#工字钢、工字钢翼缘压板、轨道槽、13mm固定垫板、圆钢支架和膨胀螺栓构成,所述固定垫板通过膨胀螺栓与楼地面结构层连接;所述固定垫板上通过工字钢翼缘压板固定连接工字钢;所述工字钢上端分别连接有轨道槽和支架;所述支架与楼地面结构层连接;所述支架采用直径为25mm~30mm圆钢上。

10、进一步地,所述四向对接机构包括四向对接块以及固定调平件;所述四向对接块上设置有与轨道体衔接的轨道插槽;所述轨道插槽是从基座相邻两个侧面按照轨道体垂直于地面的截面形状开槽,形成两条贯穿基座且相互垂直的槽,所述四向对接块以轨道插槽为中心被分成4个对接区域,所述四向对接块与固定柄之间形成上凹槽和下凹槽;其中:

11、所述四向对接块通过固定调平件与楼地面结构层连接;所述固定调平件通过螺栓孔分别设置在四向对接块的四个对角区域;所述固定调平件包括上部紧固螺母、下部紧固螺母、螺杆;所述上部紧固螺母与下部紧固螺母通过上垫片、下垫片和螺杆连接;所述螺栓孔为长方体倒角,其内直径稍大于螺杆直径且无内螺纹。

12、进一步地,所述架空设备安装平台设有方形洞口、所述地上二层整体地坪结构设置有多组矩阵多边不规则设备洞口,所述洞口周围地坪设置相匹配的可调节支座及架空设备安装平台支座点位;所述设备洞口框架梁内侧处设置挑板,所述挑板钢筋与设备洞口框架梁钢筋连接;

13、每个所述可调节支座由钢垫片、柱脚法兰盘、中心顶丝、调节螺栓、固定螺栓和橡胶垫片构成;所述钢垫片通过固定螺栓与楼地面结构层连接;所述钢垫片通过调节螺栓与所述柱脚法兰盘连接;所述柱脚法兰盘通过中心顶丝连接柱脚;所述柱脚上设置有生箔机套口;所述钢垫片与所述柱脚法兰盘之间设置有橡胶垫片;

14、每个所述架空设备安装平台支座点位由预埋钢板、焊接板、柱脚、设备柱脚套口、调节螺栓、中间顶丝、螺栓调节孔构成;所述焊接板通过焊接固定在预埋钢板上与楼面结构层连接;所述柱脚通过调节螺栓连接设备柱脚套口;所述中间顶丝通过调节螺母调节柱脚高度,调节螺栓根据高度通过螺栓调节孔调节到对应位置,将柱脚与设备柱脚套口固定连接。

15、进一步地,所述运输吊装区域设置若干个运输吊装口,所述运输吊装口采用电动活动盖板结构;所述盖板结构包括电动驱动机构、导向机构和运输吊装口防护卷帘;所述运输吊装口防护卷帘一端连接有电动驱动机构;所述运输吊装口防护卷帘两侧设置有导向机构;其中:

16、所述电动驱动机构由电机皇冠轮、管状电机、电动驱动轮、卷轴、护套和尾塞构成;所述电动驱动轮一端连接管状电机,其另一端连接有卷轴;所述管状电机上连接有电机皇冠轮;所述卷轴上连接有尾塞;所述电动驱动机构上设置有罩壳;

17、所述导向机构由导轨、毛条和端盖板构成;所述运输吊装口防护卷帘由帘片、底梁、底梁胶条和端卡构成;其中:

18、所述电机皇冠轮和所述尾塞分别通过端盖板与所述导向机构连接;所述帘片通过导轨与所述导向机构连接;所述帘片设置在底梁上,所述底梁上设置有底梁胶条;所述帘片上设置有端卡,所述端卡通过毛条连接有导轨;

19、所述管状电机上套有电动驱动轮,使用卷轴将其套住,一侧使用电机皇冠轮封口,一侧使用尾塞封口,并相隔固定距离套入护套,置于罩壳之中;尾塞以及电机皇冠轮与导向机构相接,端盖板与罩壳合上,导轨位于端盖板开口处,毛条作为保护措施,保护帘片运行;运输吊装口防护卷帘直接与驱动机构连接,帘片之间的连接通过端卡固定,底梁胶条作为保护措施,保护运输吊装口防护卷帘与外部的接触,作为运输吊装口防护卷帘开关的感应点。

20、本发明还采用如下技术方案予以实施:

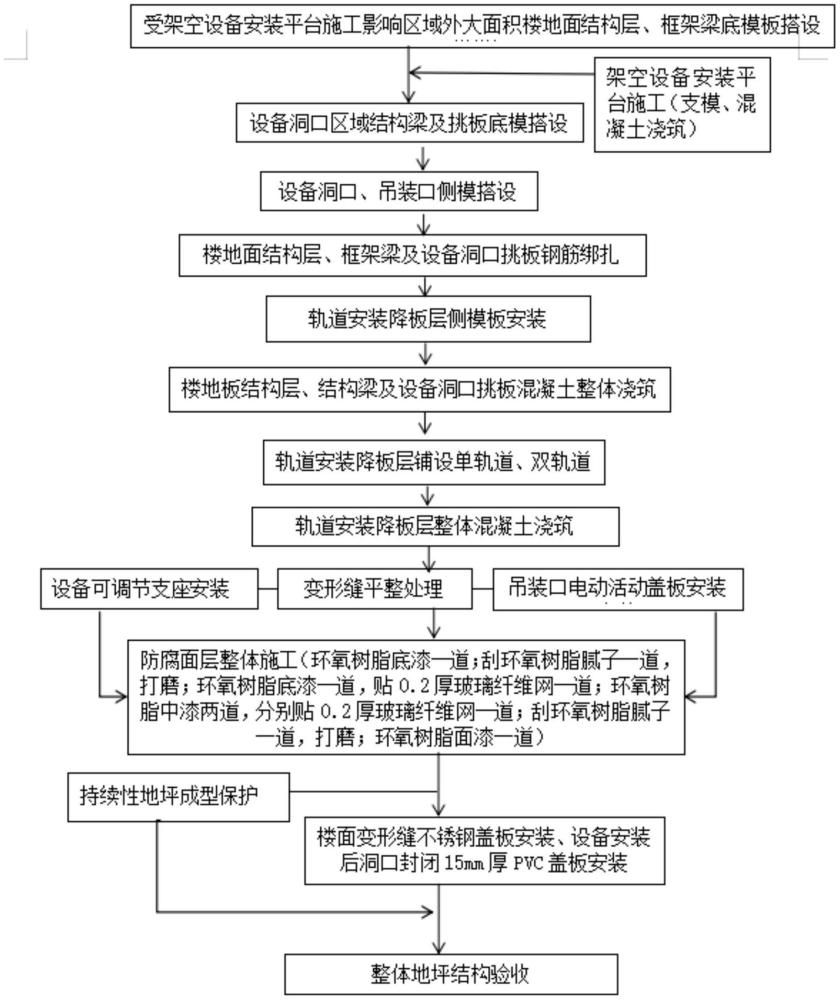

21、一种大型电解铜箔厂房整体地坪结构施工方法,包括如下步骤:

22、步骤一:受架空设备安装平台施工影响区域外,地上二层大面积楼地面结构层、框架梁底模板搭设;地上一层、地上二层及架空设备安装平台区域支模、混凝土浇筑紧后开始同步施工;

23、步骤二:设备洞口区域结构梁及挑板底膜搭设:待架空设备安装平台达到强度后,再其上进行设备洞口区域结构梁及挑板底模搭设,完成整体地坪结构底模搭设;

24、步骤三:设备洞口、运输吊装口侧模搭设过程:设备洞口及运输吊装口侧模板搭设高度与整体地坪结构完成面齐平;

25、步骤四:楼地面结构层、框架梁及设备洞口挑板钢筋绑扎:按照结构图纸配筋图要求进行整体地坪结构的钢筋配置和设备洞口挑板钢筋绑扎;其中:多边不规则设备洞口框架梁内侧处设置挑板,挑板钢筋与设备洞口框架梁钢筋连接;

26、步骤五:轨道安装、降板层侧模板安装:在楼地面结构层的钢筋上设置轨道安装降板侧模支撑,进行侧模安装;侧模的高度为轨道降板结构层的厚度,第一设备单元的单轨道区域的降板结构层为55mm,第二设备单元双轨道区域的降板结构层120m;

27、步骤六:楼地板结构层、结构梁及设备洞口挑板混凝土整体浇筑:对所述第一设备单元与所述第二设备单元楼地板结构层、结构梁及设备洞口挑板进行混凝土整体浇筑,浇筑混凝土厚度且型号一致;

28、步骤七:轨道安装降板层铺设单轨道、双轨道:对所述第一设备单元与所述第二设备单元楼地面结构层、结构梁及设备洞口挑板整体浇筑完成后,在单轨道降板区域铺设单轨道;在双轨道降板区域铺设双轨道;

29、步骤八:轨道安装降板层整体混凝土浇筑;所述第一设备单元与所述第二设备单元降板区域整体浇筑完成后;对楼面变形缝平整处理;

30、步骤九:设备可调节支座安装、运输吊装口电动活动盖板安装:

31、步骤十:所述第一设备单元与所述第二设备单元整体地坪进行防腐面层整体施工,完成后开始持续性地坪成型保护;

32、步骤十一:楼面变形缝不锈钢盖板安装、设备安装后洞口封闭15mm厚pvc盖板安装;

33、步骤十二:所述第一设备单元与所述第二设备单元整体地坪结构验收。

34、进一步地,所述步骤七:轨道安装降板层铺设单轨道、双轨道:对所述第一设备单元与所述第二设备单元楼地面结构层、结构梁及设备洞口挑板整体浇筑完成后,在单轨道降板区域铺设单轨道;在双轨道降板区域铺设双轨道;包括:

35、轨道中心定位:根据图纸要求,使用测量仪器,测量出轨道中心线的位置坐标,并做好标记;

36、对接机构定位:在确定好轨道中心线的位置之后,再通过中心线位置确定对接机构和固定调平件位置并做好标记;

37、四向对接机构安装:依据固定调平件打孔位置,使用电钻打出符合螺栓和深度的孔洞,将化学药剂注入孔洞中,确保化学药剂充分填满孔洞后,插入螺栓,套入螺母旋紧,待化学药剂充分固化后,调节螺母旋扭至螺栓大致高度,套入下垫片后旋紧;依据四向对接机构4个部分中体积最大的部分置于轨道内侧的原则,将螺栓孔对准相应的螺杆安装四向对接机构,放置好四向对接机构后套入上垫片,并套入固定螺母后旋紧;

38、轨道敷设:轨道敷设采用与四向对接机构对接的方式,在敷设轨道时,将轨道分别插入对应的轨道槽中,其中从四向对接机构4个部分中体积最小部分两侧面插入的轨道成90°无缝衔接,而从体积最大部分两侧面插入的轨道在与同向轨道对接时应预留出车轮槽的宽度,至此完成轨道对接;

39、安装轨道夹具:将轨道夹具按照施工规范安装在轨道上,用于控制两条轨道之间的距离,并确保夹具与轨道的牢固;

40、单向轨道敷设:根据轨道深化图纸,确定重型轨道的放线位置,放线时,使用放线绳和放线器进行放线测量,保证放线的水平和垂直并放置底座;敷设轨道在预留底座螺丝孔位置打出符合钻孔和深度的孔洞,并且保证孔洞内部的清洁;螺栓安装按照四向对接机构螺栓固定方法安装;

41、轨道支模灌浆:在轨道两侧做支模模板,使用厚度为30mm的木板在放线处做为模板平铺在轨道两侧,利用钢钉将木板固定在地面;支模完成后,进行轨道支模灌浆,灌浆与木板高度一致即可,灌浆完成后拆除支模模板。

42、进一步地,所述步骤八中轨道安装降板层整体混凝土浇筑;所述第一设备单元与所述第二设备单元降板区域整体浇筑完成后;对楼面变形缝平整处理;包括:

43、清理第一单元与所述第二单元地面灰尘及杂物;

44、测量需要设置变形缝的位置和长度,根据建筑物的设计要求和实际情况确定变形缝的具体位置;其中:

45、对螺栓孔进行定位打孔之后注入化学药剂,用铝合金基座将止水带和阻火带压在墙面缝上并插入化学螺栓固定;不锈钢滑杆放入两侧滑道,再把铝合金中心盖板上中心钻眼,用中心丝连接不锈钢滑杆,最后注入填缝胶完成安装。

46、进一步地,所述步骤十:所述第一设备单元与所述第二设备单元整体地坪进行防腐面层整体施工,完成后开始持续性地坪成型保护;包括:

47、地面防腐采用三步五油防腐楼地面:依据地面状况做好打磨、修补、除污、除尘的地面处理工作后,刷环氧树脂面漆一道——刮环氧树脂腻子一道,打磨——环氧树脂中漆一道,贴厚玻璃纤维布一道——环氧树脂中漆一道,贴厚玻璃纤维布一道——环氧树脂底漆一道,贴厚玻璃纤维布一道——刮环氧树脂腻子一道,打磨——环氧树脂底漆一道——现浇钢筋混凝土楼板,打磨;涂刷底漆后,可铺设玻璃纤维布,便于玻璃纤维布缠上去容易和油紧密贴合。

48、有益效果

49、1、本发明采用了地坪一次成型和超平地面成型的施工方法,解决了大面积车间地坪一次成型的问题,使厂房地坪形成一体化的地坪结构,提高了地坪的整体性和稳定性,达到国际超平级地坪标准:ff(平整度)100,fl(水平度)60,即3m靠尺落差≤1.6mm。

50、2、本发明结构楼板浇筑和面层楼板浇筑均采用c35混凝土,解决该生箔车间使用普通c25混凝土不能达到由于安装大量生箔机的负荷载重和地坪强度,以及降板区域混凝土与整体地坪出现缝隙和接缝的问题,为车间的洁净度要求提供了先决条件,满足了载重负荷要求,避免了地坪接缝和缝隙的问题。

51、3、本发明采用降板技术(单轨道区域降板55mm,双轨道区域降板120mm)、解决生箔车间两种材料的运输(轻型材料、重型材料)轨道的敷设对整体地坪的平整度影响以及传统敷设方法返工开凿和敷设效率低下的问题;本发明保证了轨道敷设效率,确保了施工质量,节省了施工周期,保证整体地坪同坪。

52、4、本发明采用楼地面变形缝螺栓打孔固定采用化学药剂进行固定化学螺栓,选用不锈钢滑杆,防止滑杆生锈断裂;解决了传统做法对地坪平整度破坏大的问题,保证地坪平整度。

53、5、本发明采用运输吊装口活动盖板构造,解决了同坪问题,达到后期使用安全要求。

54、6、本发明采用四向轨道对接机构,解决了在轨道四向交界处的轨道对接问题,增加轨道对接效率,较常规切割对角的连接方式提高轨道连接稳固性,保证地坪平整度。

55、7、本发明采用生箔机预埋件预埋钢板施工工艺,解决了生箔机预埋件在预埋时对地坪整体性破坏问题,使用弹性垫层进行微调,保证生箔机设备的水平;增加预埋钢板面积,提高设备对地面的受力面积,防止了设备对地面的破坏。

56、8、本发明采用了地坪一次成型技术、降板施工技术、四向轨道对接机构、运输吊装口活动盖板构造、化学药剂固定螺栓工艺和预埋件预埋钢板施工工艺,节约施工成本,缩短施工周期;本发明中轨道降板技术,避免了返工开凿,节省了混凝土用量;增加了施工效率,节省了时间成本和人工成本。

57、9、本发明采用了合理的划分地上二层底模搭设区域,优化施工工艺步骤,先进行受架空设备安装平台施工影响区域外地上二层大面积楼地面结构层、框架梁底模板搭设;地上一层及地上二层架空设备安装平台区域支模、混凝土浇筑紧后开始同步施工;解决了以往钢结构平台荷载不能满足大型设备运行动荷载承重的问题,同时也能有效的解决混凝土结构工艺间隙过长的难题,节约了工期。

58、10、本发明利用永久设备行车梁可以解决施工中水平运输问题,节约了施工设备的投入,降低了成本。

59、11、本发明采用不规则矩阵式设备洞口设置挑板构造,这种构造措施降低洞口施工难度的同时,挑板钢筋与设备洞口框架梁钢筋连接,有效的解决了可调支座点位安装的问题,又增加了洞口的强度。

60、12、本发明沿设备洞口内边侧周圈设置的槽钢与洞口侧立面结构锚固,可以有效地形成pvc盖板支撑体系,同时设备洞口上设有pvc盖板,将不规则的敞开设备洞口变成规则的长方形洞口并与设备闭合,有效保证整体地坪结构的安全性并达到洁净度的要求。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286871.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表