一种聚丙烯基镀铜复合集流体材料的制备方法与流程

- 国知局

- 2024-09-05 14:33:32

本发明属于电子材料领域,具体涉及一种聚丙烯基镀铜复合集流体材料的制备方法。

背景技术:

1、集流体是锂离子电池的关键部分,集流体薄膜主要有金属箔,如铜箔、铝箔、镍箔等,这些金属箔容易刺穿,导致锂离子电池安全问题频发。复合集流体材料是一种“三明治”结构,内层为聚合物,两侧为金属导电层。复合集流体由于聚合物薄膜的绝缘性,当电池温度升高时,可以阻断电流,从而极大提升电池安全性。复合集流体的聚合物薄膜种类有pet(聚酯)、pi(聚酰亚胺)、pp(聚丙烯)等(cn 116666547 a)。pet已经被证实,在锂离子电池电解液中会发生溶胀,导致电池容量断崖式下降,已经被各大电池厂抛弃;pi薄膜成本极高,目前尚未开始验证;pp薄膜由于不含酯基等活性基团,不会有溶胀风险,而且pp薄膜的成本极低,具有推广价值;但是金属膜与pp之间的附着力较弱,在电池循环过程中,由于热胀冷缩,金属层容易从pp薄膜脱落,从而导致电池失效,因此,如何在pp表面构建高附着力金属膜,是制备pp基复合集流体需要解决的关键问题。

2、pp基复合集流体的制备方法主要有磁控溅射+电镀(cn 114597418 a),即先用磁控溅射的方法在pp表面溅射铜籽晶层,然后电镀铜加厚,该工艺对厚度超过6μm的pp而言比较有效,但当pp膜厚降低到4.5μm及以下时,磁控溅射的高温导致pp膜被融化,pp基复合集流体的良率较低,与6μm厚纯铜箔相比,不具成本优势,因此,低温工艺是pp基复合集流体制备的不二选择。

3、pp基集流体的低温制备主要依靠化学镀金属作为籽晶层,然后电镀铜,化学镀及电镀的温度通常不超过80℃,不会引起pp薄膜物理性质的改变。pp膜化学镀要制备高附着力的金属膜,一般是对pp膜表面进行粗化,配合表面改性,不同的改性工艺,导致pp膜与金属层的附着力千差万别,对厚度超过6μm的pp而言,表面粗化的程度可以更高,使得金属与pp膜的物理铆合力较强,从而提升pp基复合集流体的可靠性,但当pp膜厚降低到4.5μm及以下时,粗化程度受到限制,否则导致pp膜力学性能急剧下降,只有表面改性才能彻底解决上述问题(cn 115663200 a,cn 115000418 a)。

4、表面改性的原理是在pp膜表面嫁接活性基团,活性基团与金属膜之间有化学键作用,这样可以在粗化程度不大的情况下,提升金属与pp膜的附着力。活性基团的密度越大,则附着力越强。要提升pp表面活性基团的密度,一方面接枝层与pp膜要结合得紧密,另一方面,接枝层上的活性基团数目要尽可能多。

5、原始的pp膜表面几乎没有可嫁接的活性基团,通常是用电晕或等离子体处理,提升pp膜表面的亲水性,导致亲水性提升的缘由是氧自由基,与水接触后生成羟基,羟基能与其他物质,如硅烷偶联剂发生化学反应,实现pp膜的表面改性。

6、硅烷偶联剂,如kh550,其与pp膜反应的基团是三(甲氧基)硅烷,比其末端的氨基要大得多,由于体积效应及位阻效应,导致kh550改性后pp膜表面氨基的数量有限,进一步限制了氨基与金属膜的化学键数,结果是金属膜与pp膜的附着力不强,不能用于锂离子电池复合集流体。

7、如果能在第一层硅烷偶联剂上,嫁接更多的活性基团,形成更多的活性点位,更丰富的基团种类,则能从原理上提升金属与pp膜的附着力,从而提升聚丙烯基复合集流体材料的可靠性,以及锂离子电池的循环容量。

8、本发明基于上述原理,先用等离子体处理pp膜薄膜,形成氧自由基,再与(3-环氧丙氧)丙基三甲氧基硅烷反应,嫁接接枝层,接枝层的末端是环氧基,环氧基再与己二胺的氨基反应,己基胺和环氧乙烷反应首先是酸性开环,然后是质子氢和氧原子上的孤对电子结合,然后c-o键断裂形成碳正离子,然后n上的孤对电子再进攻碳正离子,最后脱去一个质子完成反应,这时氨基是外层基团;然后外层氨基与1-(吡啶-2-基)乙酮的羰基发生缩合反应,将(吡啶基接枝到pp膜的表面,与kh550的氨基相比,吡啶基的体积更大,pp膜表面的基团覆盖密度更大。此外,上述接枝带来的基团总类更多,如环氧基、氨基、酰胺基、吡啶基等,对提升金属与pp膜的附着力都会有所帮助,从而从理论上而言,具有提升金属与pp膜附着力的可能性。

技术实现思路

1、本发明目的是提出一种聚丙烯基复合集流体材料的制备方法,以解决总厚度≤6.5μm的锂离子电池用复合集流体的可靠性问题。

2、本发明提出聚丙烯基复合集流体材料的制备方法,其特征在于:

3、(1)薄膜清洗:将2~4.5μm厚的聚丙烯薄膜依次用去离子水、乙醇及丙酮淋洗,烘干,再置于氧等离子体清洗机中,设置功率为50~100w,气压为50~100pa,清洗时间为10~20分钟,得干净聚丙烯薄膜;

4、(2)分子接枝:将干净聚丙烯薄膜置于质量百分浓度为1~2%的(3-环氧丙氧)丙基三甲氧基硅烷甲苯溶液中,室温放置5~10分钟,取出,用氮气吹干,再置于烘箱中,于70~85℃烘烤30~60分钟,冷却;再将薄膜置于质量百分浓度为3~5%的己二胺甲苯溶液中,加热至50~60℃,放置2~3小时,取出,用氮气吹干;再将薄膜置于质量百分浓度为5~10%的1-(吡啶-2-基)乙酮甲苯溶液中,加热至50~60℃,放置2~3小时,取出,用氮气吹干,得接枝聚丙烯薄膜;其中,(3-环氧丙氧)丙基三甲氧基硅烷甲苯溶液的溶质为(3-环氧丙氧)丙基三甲氧基硅烷,溶剂为甲苯;其中己二胺甲苯溶液的溶剂为己二胺,溶剂为甲苯;其中1-(吡啶-2-基)乙酮甲苯溶液的溶剂为1-(吡啶-2-基)乙酮,溶剂为甲苯;

5、(3)催化活化:将接枝聚丙烯薄膜浸入离子钯活化液中5~10分钟,取出,氮气吹干,再置于还原剂溶液中2~3分钟,取出,用去离子水淋洗,得活化聚丙烯薄膜;其中,离子钯活化液中各组分及浓度为:氯化钯0.2~0.5g/l,2-氨基吡啶1~2g/l,乙二醇1~2g/l,氯化铵10~15g/l,余量为去离子水;其中,还原剂溶液的质量百分浓度为1~3%,溶质为硼氢化钠、硼氢化钾及二甲氨基硼烷中的任意一种,溶剂为去离子水;

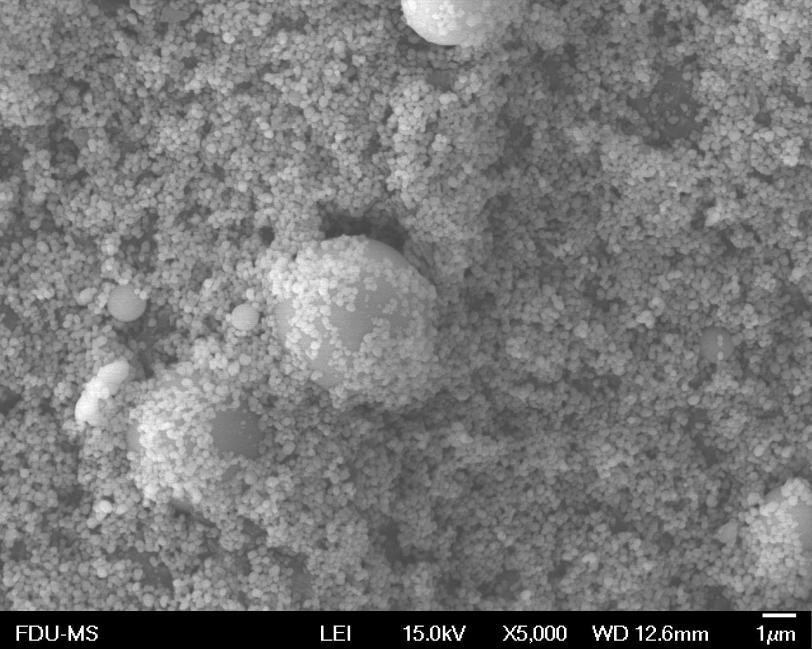

6、(4)表面金属化:将活化聚丙烯薄膜置于化学镀镍溶液中,于60~80℃放置10~20秒,取出,用去离子水淋洗,再置于铜电镀液中,电镀电流密度为1~3a/dm2,室温电镀时间为3~5分钟,取出,依次用去离子水、乙醇及丙酮淋洗,用氮气吹干,置于真空烘箱中,于50~60℃退火3~5小时,冷却,得聚丙烯基复合集流体材料;其中化学镀镍溶液的组分及浓度为:硫酸镍5~10g/l,次亚磷酸钠5~10g/l,焦磷酸钠25~50 g/l,25%浓氨水5~10ml/l,余量为去离子水;其中铜电镀液的组分及浓度为:羟基亚乙基二膦酸120~150g/l,硫酸铜30~35g/l,氢氧化钾25~30g/l,酒石酸钾钠25~30g/l,硝酸钾5~6g/l,余量为去离子水。

7、利用锂离子电池测试系统,依据标准gb/t 31484-2015“电动汽车用动力蓄电池循环寿命要求及试验方法”, 测试聚丙烯基复合集流体材料的性能,具体测试条件包括:在25°c、1c充放电速率、100%放电深度和3.4个大气压下,实现800次循环后,测得放电容量≥初始容量的90%。

8、依据标准gb/t 4677.7-1984 “印制板镀层附着力试验方法 胶带法”,利用胶带测试聚丙烯基复合集流体材料金属层与pp膜的附着力,无金属脱落。

9、利用台式薄膜测厚仪测试聚丙烯基复合集流体材料的总厚度为≤6.5μm,用四探针法测试聚丙烯基复合集流体材料的电导率为≥3.21×105s/cm,用激光共聚焦显微镜测得2×2mm2聚丙烯基复合集流体材料的表面粗糙度为ra≤0.5μm、rz≤1.0μm。

10、本发明具有以下优点:

11、(1)pp膜表面分子接枝是分子层级的反应,接枝层厚度为纳米级,接枝工艺既不会恶化pp膜的力学性能,也不会明显增加聚丙烯基复合集流体材料的总厚度,确保锂离子电池的能量密度不下降;

12、(2)利用逐层接枝的方法,分别将环氧基、氨基、酰胺基、吡啶基接枝到pp膜表面,极大丰富了活性基团总类、提升了活性基团密度,从而构建更多与离子钯络合的位点,确保后续金属层与pp膜的附着力;

13、(3)将聚丙烯基复合集流体材料用于锂离子电池,按照国家标准方法测试,实现800次循环后,测得放电容量≥初始容量的90%,技术效果显著。

14、公开号为cn 116632252 a的中国专利公开了一种锂离子电池用复合集流体及其制备方法,提出使用具有优异绝缘性能与耐热性能的pmia,替代常规用pet/pp材质或复合铜箔/铝箔中高分子,可以提高锂离子电池在使用过程中的安全性,进一步降低电池使用过程中的短路概率。pmia的成本较高,不适合规模化应用,本技术使用pp材质,成本低,替代纯铜箔的可行性更高。

15、公开号为cn 115000418 a的中国专利公开了一种无涂层复合集流体、其制备方法和锂离子电池,提供了一种无涂层复合集流体,所述无涂层复合集流体包括基体和位于基体表面的镀层;所述基体为改性聚丙烯薄膜;改性聚丙烯薄膜材料的单体为聚丙烯,接枝单体含有羧基和/或酯基。该发明是从原材料(单体)着手,在聚合过程中对聚丙烯进行改性;本技术是对pp薄膜表面进行改性及接枝,各自工艺路线不同,改性原理不同。

16、公开号为cn 115663200 a的中国专利公开了复合集流体及其制备方法和锂离子电池,,所述复合集流体包括从上到下依次设置的第一导电层、第一改性聚丙烯层、聚丙烯层、第二改性聚丙烯层和第二导电层,其中,所述第一改性聚丙烯层的材料为马来酸酐接枝改性聚丙烯或甲基丙烯酸接枝改性聚丙烯,所述第二改性聚丙烯层的材料为马来酸酐接枝改性聚丙烯或甲基丙烯酸接枝改性聚丙烯,使用a/b/c或a/b/a结构的三层挤出机。该发明使用共挤流延工艺、共挤吹膜工艺或共挤拉伸工艺,本技术使用pp薄膜表面化学改性,二者技术路线不同。

本文地址:https://www.jishuxx.com/zhuanli/20240905/286946.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。