一种基于粗细分段连续作业的边磨边浸装置及磨浸方法与流程

- 国知局

- 2024-09-05 14:38:27

本发明涉及到一种带磨浸物料的加工设备及其加工处理方法,尤其是指一种通过热碱分解处理待磨浸矿物物料的磨浸处理设备及其磨浸处理方法,主要用于改善分解带磨浸物料的物质,属于湿法冶金制作。

背景技术:

1、湿法磨浸是近期在湿法冶炼领域新提出的一种矿物加工方法。所谓的矿物料的磨浸作业就是一种将传统的研磨和浸出方法结合在一起的一种新的湿法冶金技术;与常规搅拌浸出工艺相比,磨浸协同工艺将磨矿与浸出工序进行结合,在磨浸过程中不仅可对矿物的脉石包裹层进行破坏,不断产生新的界面,使化学反应连续进行,实现特定组分的暴露,并且还可改变矿物结构、粒度、比表面积等理化性质,增强矿物的反应活性,达到强化浸出所需要的矿物料,与缩短浸出时间等目的。

2、但是现有的磨浸作业设备还很少,一般是将待磨浸矿物料精矿经磨矿(一般采用雷蒙磨)工序后得到待磨浸矿物料精矿矿粉,再将待磨浸矿物料矿粉与烧碱溶液按比例配置进入有夹套加热装置的分解槽搅拌均匀并加热至高温,持续搅拌并保温后,达到所需矿物料与其它物料的分离,得到精矿浆料。再通过洗涤、过滤工序得到所需的精矿,再进入下面的其它作业工序。

3、现有的磨浸工艺和装备的主要缺点在于:噪音大,磨矿工序产生的粉尘大,对生产工作场所及周边环境有极大影响;磨矿和碱分解需独立进行,要求温度高、且保温时间长;操作安全性低,能耗高。所以现有的磨浸工艺没有达到节能减排的要求,而且酸浸工序稀土的浸出率只有85~90%。因此对此加以改进显得很有必要。

4、通过专利检索没发现有与本发明相同技术的专利文献报道,与本发明有一定关系的专利主要有以下几个:

5、1、专利号为cn201510189432.6,名称为“一种稀土矿碱法分解的设备及方法”的发明专利,该专利公开了一种稀土矿碱法分解的设备及方法,所述的碱法分解设备包含:圆柱型的研磨容器,研磨容器内设一个高速搅拌器并装有装研磨介质,在研磨容器外侧设置外置加热,研磨容器设有进料口和出料口,待磨浸矿物料和液碱在该装置中通过研磨介质的研磨和搅拌作用发生分解反应。该专利还提供利用稀土矿碱法分解稀土矿的方法。反应中充分利用机械力活化作用,碱分解过程和待磨浸矿物料研磨相互结合,提高稀土矿总分解率。该专利虽说提出了磨浸作业的基本方法,但是整个磨浸都是在一个研磨容器中完成,这样的装置在实际应用中发现,难以做好到高分解率的效果。

6、2、专利号为cn201510189443.4,名称为“一种碱法分解独居石稀土矿的工艺及其设备”的发明专利,该专利公开了一种碱法分解待磨浸矿物料稀土矿的工艺及其设备,碱法分解待磨浸矿物料稀土矿过程中,采用计量式螺旋加料机和流量计实现精确、自动添加待磨浸矿物料矿粉、固碱和碱液,进入多级反应槽后采用远红外加热方式对反应槽进行加热。采用固体烧碱和回收的烧碱料液配料加料,可实现碱液浓度的自动配制备,该专利的弊端与上一个专利是一样的,直接通过一个筒体来进行磨浸,其效果是很难做到很好的。

7、3、专利号为cn201520243965.3,名称为“一种采用远红外加热的独居石稀土矿碱法分解系统”的专利,该专利公开了一种采用远红外加热的待磨浸矿物料稀土矿碱法分解系统,所述的系统包括配料部分和反应部分,所述的配料部分包括:配料搅拌、精矿螺旋称重计量进料器、固碱螺旋称重计量进料器、液碱计量、浆液出料管、浆料泵、浆料流量控制装置;所述的反应部分包括多级反应槽和比重检测器,所述的反应槽包括:浆液进料口、反应槽搅拌、远红外加热器、级间连接管路、温度检测控制装置、反应槽放料口。该专利只是解决的配料和进料如何准确的问题,对于提高磨浸率的提高是十分有限的。

8、4、专利公开号为cn110076288a,公开了一种旧砂机械再生的砂粒摩擦器,包括摩擦箱,所述摩擦箱上方内部开有粗磨腔和精磨腔,所述粗磨腔和精磨腔相连通,所述摩擦箱下方内部开有分选腔,所述分选腔和精磨腔间开有出料口,所述粗磨腔顶部和精磨腔底部间转动套接转轴,所述摩擦箱顶板上固定安装电机,所述电机的输出轴贯穿摩擦箱顶部并固定连接转轴,所述电机的两侧的摩擦箱上分别设有旧砂入口和新砂入口,所述粗磨腔的内壁固定安装多个固定磨棒,所述粗磨腔处的转轴上固定安装多个搅拌棒,所述搅拌棒和固定磨棒交错分布,所述粗磨腔处的摩擦箱内壁内套接有电热管,所述精磨腔处的转轴上固定套接磨盘,所述磨盘的外壁和精磨腔内壁间安装有交错的摩擦齿,所述分选腔内安装有筛板,所述分选腔底部的摩擦箱上开有出料口;该专利虽说公开了一种粗细研磨加工,但是该专利是一种立式的研磨加工设备,与湿法磨浸的卧式加工是完全不同的作业方式,虽说也提到了的粗磨腔和精磨腔,但是实际上该专利的粗磨只是通过粗磨腔的内壁的多个固定磨棒与粗磨腔转轴上的多个搅拌棒的搅拌进行粗研磨;精磨也只是通过磨盘的外壁和精磨腔内壁间的摩擦齿进行研磨,这与湿法磨浸的搅拌磨浸液体研磨是完全不同的两种方式。

9、上述这些专利虽然都涉及到一些待磨浸矿的矿物料进行分解处理,也提出了一些改进技术方案,尤其是cn201510189432.6公开的一种碱法处理稀土矿的工艺,该专利虽说也提出了一种碱法分解和湿法研磨处理待磨浸矿物料的工艺方法,但是所提出的碱法分解和湿法研磨都是在一个圆柱型的研磨容器完成的,这样虽可以实现安全清洁生产。但对碱分解时间没有减少,温度有的还比传统磨浸工艺高,而且不具备连续作业的功能,只能是断续作业,这无形中增加了生产成本,尤其是现有的在一个筒体内完成磨浸的作业的磨浸出率比较低,只能达到85~90%,在资源越来越匮乏的时候,这也是对资源的一种浪费。其它专利,通过仔细分析,都尚没有提出在保证环保的前提下,实现降低温度,节省时间的连续作业技术方案,因此前面所述要求温度高、且保温时间长;操作安全性低,能耗高的问题仍然存在,仍有待进一步加以改进。

技术实现思路

1、本发明的目的在于针对现有现在湿法磨浸设备的不足,以致湿法磨浸加工存在要求温度高、且保温时间长;操作安全性低,能耗高的等问题,提出一种新的待磨浸矿物料湿法磨浸加工设备及其加工方法,利用该磨浸设备可以有效降低处理温度,缩短处理时间,更加经济、高效、环保的分解待磨浸矿物料。

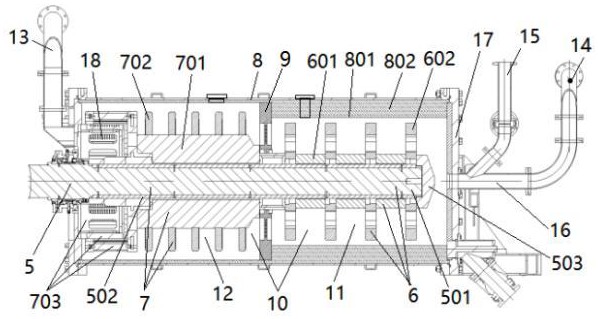

2、为了达到这一目的,本发明提供了一种基于粗细分段连续作业的边磨边浸装置,包括驱动电机、减速机、轴承座和磨浸作业组件;驱动电机、减速机、轴承座和磨浸作业组件横向卧式依次连接在一起,所述的磨浸作业组件包括粗磨组件和细磨组件,且粗磨组件和细磨组件采用组合式磨浸复合结构组合在一起;粗磨组件和细磨组件横向紧靠在一起安装在同一个筒体内,通过筛板组件隔开,并通过不同的研磨组件形成两个不同直径的环形磨浸腔室,且粗磨组件和细磨组件通过同一根驱动主轴驱动,在同一根驱动主轴的带动下通过不同环形磨浸腔室的不同研磨速度实现粗细分开的分段磨浸连续作业;所述的粗磨组件包括粗研磨套、分散盘和驱动主轴;分散盘安装在粗研磨套上,粗研磨套又套装在驱动主轴上,由驱动主轴带动安装在粗研磨套上的分散盘转动,对物料进行粗磨浸作业;并通过控制粗研磨套的外径与筒体的内径形成粗研磨环形带,使得粗研磨环形带的外径和内径都小于细研磨环形带得外径和内径,从而形成不同的粗细磨浸平均线速度;所述的细磨组件包括细研磨套、研磨棒和出料筛网组件;细研磨套也套在与粗研磨套相同的驱动主轴上,研磨棒为棒状体结构,呈多排放射状环形布置在细研磨套上,出料筛网组件安装在细磨浸环形腔室的出口位置,磨浸完成的物料从出料筛网组件中排出;所述筛板组件包括筛板、机封和筛网轴套,筛网轴套套在驱动主轴上,随驱动主轴一起转动,在筛网轴套外套装有筛板,筛板的内孔与套在驱动主轴上的筛网轴套相配,并对驱动主轴形成中间支撑;在筛板的内孔与筛网轴套之间设置有机封,对于筛网轴套与筛板内孔之间的相互转动形成转动密封副;在筛板上有物料流通孔,经过粗磨浸的物料通过筛板的物料流通孔进入细磨浸环形腔室;在粗磨浸环形腔室的最端头设置有入料口和介质添加管道,且介质添加管道在入口处并入到入料管道一起,从粗磨浸环形腔室端板圆盘中间的进料管进入腔室内;细磨浸环形腔室的左端设置出料筛网组件,出料筛网组件的内腔接产品排出管道,经过粗细磨浸的产品经过出料筛网组件过滤后由产品排出管道排出设备外。

3、进一步地,所述的两个不同直径的环形磨浸腔室是由筒体分别和粗磨组件、细磨组件组合形成串联在一起的两个环形的磨浸研磨腔室,分别为粗磨浸环形腔室和细磨浸环形腔室,粗磨浸环形腔室和细磨浸环形腔室分别是两个不同平均直径的环形磨浸带,且细磨浸环形腔室的细研磨环形带平均直径大于粗磨浸环形腔室的粗研磨环形带平均直径,利用研磨腔室不同的环形带直径,在相同驱动主轴的转速下,两个不同直径的环形磨浸腔室的研磨件产生不同的研磨线速度,从而满足粗细研磨不同的研磨线速度的需要。

4、进一步地,所述的通过控制粗研磨套的外径与筒体的内径形成粗研磨环形带是在筒体内增加一个夹层,使得筒体的内径缩小,并同时控制粗研磨套的外径尺寸,使得粗研磨套的外径尺寸缩小,从而相配的分散盘的外径和内径都随之缩小,以此降低分散盘粗磨浸时候的线速度。

5、进一步地,所述的筒体内壁的夹层内设置有物料加热装置;所述物料加热装置在夹层中通过热介质对粗磨浸环形腔室内的磨浸液进行加热,且加热装置的加热介质包括电加热介质和流体加热介质,但采用流体加热介质时是从粗磨浸环形腔室的入口端进入,经过环形流动后,从粗磨浸环形腔室的末端排出,对加热粗研磨环形带内的研磨物料进行加热。

6、进一步地,所述的研磨棒以成排的销棒插入在细研磨套中,构成成排环状的研磨棒,并通过控制筒体内径和细研磨套的外径直径控制细研磨环形带的外径和内径,使得细研磨环形带的外径和内径都大于粗研磨环形带的外径和内径,从而使得相配的研磨棒的外径和内径都大于分散盘的外径和内径,以此提高研磨棒的磨浸线速度。

7、进一步地,所述的细研磨环形带与粗研磨环形带包括两个完全错位的环形带,即细研磨环形带的外径和内径都大于粗研磨环形带的外径;或部分重叠的环形带,即细研磨环形带的外径大于粗研磨环形带的外径,但细研磨环形带的内径小于粗研磨环形带的外径,形成部分重叠的环形区分别各种矿物料的粗磨浸和细磨浸的研磨要求确定。

8、本发明还涉及一种利用上述基于粗细分段连续作业的边磨边浸装置的磨浸方法,所述磨浸方法是将待磨浸矿物料、水和固体烧碱一同通过压力输送,从粗磨浸环形腔室端板圆盘中间的进料管进入粗磨浸环形腔室内,经过粗磨浸后,再通过筛板组件进入细磨浸环形腔室内进行细磨浸加工;在经过细磨浸加工完毕后,最后通过出料筛网组件将磨浸后的物料通过产品排出管道排出,实现粗细磨浸分段连续作业。

9、进一步地,所述的经过高温粗磨浸是将待磨浸矿物料在粗磨浸环形腔室的粗环形磨浸带中,通过加热介质对研磨物料进行加热,然后在80-110℃下利用分散盘进行搅动,实现粗磨浸;所述的浸出介质为碱性物质溶液,碱的浓度35-55%;分散盘进行搅动磨浸平均线速度为12-14m/s,入料细度80-200微米(um),出料细度45-74微米(um),介质尺寸2.5-3mm;浆料温度控制在80-110℃;磨浸的时间为30-50min;待磨浸矿物料与浸出介质的固液比为1.5-3:1;流体输送压力为0.1-0.3mpa;连续进料量为10-30m³/h;或将待磨浸矿物料与浸出介质混合加热搅拌后送入粗磨浸环形腔室的环形磨浸带中,然后在高温80-110℃下利用分散盘进行搅动进行粗磨浸。

10、进一步地,所述的细磨浸加工是待磨浸矿物料进过粗磨浸后通过隔板进入到细磨浸环形腔室内进行进一步的细磨浸研磨;通过驱动主轴带动研磨棒,对进入细磨浸环形腔室的细研磨环形带的带研磨物料进行进一步的细磨浸加工;其中,研磨棒搅拌的研磨棒磨浸平均线速度为15-16m/s;入料细度45-74um,出料细度1-15um;研磨介质为硬质材料微球,包括氧化锆微球,氮化硅微球或氧化铝微球,研磨介质尺寸0.6-0.8mm;浸出介质为碱性物质溶液,碱的浓度35-55%;磨浸的时间为40-60min。

11、具体的磨浸工艺包括:

12、1、磨浸物料准备

13、首先需要对待磨浸稀土矿料进行一定的破碎,使得稀土矿料的大小控制在80-200微米(um),太大的矿物料不便于管道输送,所以难以实现自动化的磨浸。

14、2、磨浸介质准备

15、研磨介质:粗磨浸段的研磨介质--可以是氧化锆、氧化铝或氮化硅微球2.5-3mm;细磨浸段的研磨介质--氧化锆或硅酸锆微球0.6-0.8mm。

16、浸出介质:粗细磨浸采用相同的浸出介质;采用碱性物质,碱的浓度35-55%;可以采用烧碱或纯碱。

17、配比:按照待磨浸矿物料与浸出介质的固液比为1.5-3:1配比。

18、3、选定粗磨浸环形腔室和细磨浸环形腔室的磨浸线速度

19、根据稀土矿的特性,选取粗磨浸环形腔室的分散盘进行搅动磨浸平均线速度为12-14m/s,并以此确定筒体和粗研磨套的直径以及电机的转速;选取细磨浸环形腔室的研磨棒搅拌的研磨棒磨浸平均线速度为15-16m/s,并以此确定筒体和粗研磨套的直径以及电机的转速,经过综合分析确定粗磨浸环形腔室的粗研磨环形带和细磨浸环形腔室的细研磨环形带的大小和错位尺寸,从而最终确定筒体大小和电机的转速,选取合适的分散盘和研磨棒,以及粗研磨套盒细研磨套,形成合适的粗磨浸环形腔室和细磨浸环形腔室。

20、4、添加研磨介质

21、将粗磨浸段的研磨介质--氧化铝球2.5-3mm;细磨浸段的研磨介质--氧化锆/硅酸锆球0.6-0.8mm分别从腔料口加入到粗磨浸环形腔室和细磨浸环形腔室中,加入研磨介质量为粗磨浸环形腔室和细磨浸环形腔室容积的1/5-1/2。

22、5、投料磨浸

23、1)将待磨浸稀土矿料与浸出介质的固液比为1.5-3:1的比例分别通过进料管和介质添加管道送入粗磨浸环形腔室,总物料根据设备的大小确定,连续进料量为10-30m³/h。

24、2)启动加热装置,对进入粗磨浸环形腔室的所有物料进行加温,温升至80-110℃后,启动驱动电机,由主轴带动分散盘搅动研磨介质,在80-110℃下利用分散盘进行搅动进行磨浸,既对大颗粒稀土矿物料进行磨矿,同时通过浸出介质对稀土矿物料进行进行初步分解浸出;在此阶段控制分散盘进行搅动磨浸平均线速度为12-14m/s,磨浸的时间为30-50min;流体输送压力为0.1-0.3mpa,以确保物料连续不断地通过隔板组件向细磨浸环形腔室输入,并控制输出物料的细度在45-74微米(um)以下。

25、3)在粗磨浸环形腔室内经过初步磨浸工序后,达到合适的细度后将通过筛板组件9进入到细磨浸环形腔室,进行进一步的类似浸出的细磨浸加工,再被高速运动的小尺寸研磨介质进行二次精磨浸加工;其中,研磨棒搅拌的研磨棒磨浸平均线速度为15-16m/s;入料细度45-74um,出料细度1-15um;采用氧化锆或硅酸锆球做研磨介质,研磨介质尺寸0.6-0.8mm,磨浸的时间为40-60min。

26、4)经过细磨浸环形腔室内进行进一步的细磨浸研磨的物料在达到细磨浸研磨出料的细度值1-15um,将通过出料筛网组件703的内腔,再通过接产品排出管道排出设备外,完成整个磨浸作业。

27、本发明的优点在于:

28、与现有技术对比,本发明的待磨浸矿物料湿法磨浸加工设备及其加工方法,具有以下优点:

29、1、本发明采用了粗细分段磨浸二道工艺,可以使得矿物料得到更充分的研磨和浸出,所需矿物料浸出率可以提升到95%以上,从而进一步节约矿产资源。

30、2、本发明的粗细二道磨浸采取同一台设备完成,并采用同一根驱动主轴同时驱动粗磨组件和细磨组件,这样可以将效率得到很好的提升,可以节约大量的能源消耗,相比现有的磨浸工艺可以节约电能30%以上。

31、3、采取本发明设备作业工艺的温度比传统工艺降低了10—35℃,从而大幅降低了能源的消耗。

32、4、本发明的浸出时间只有传统工艺的27.8—62.5%;并且可以实现一头进料,另一头出来的连续作业,大大提高作业效率,相比现有的磨浸作业不仅可以不间断连续作业,还能大大缩短作业时间,提高作业效率。

33、5、本发明设备操作容易,检修维护方便,需要更换的备件少,而且更换方便。

34、6、本发明通过隔板组件将粗磨浸环形腔室和细磨浸环形腔室分开,并通过不同的粗磨组件和细磨组件分别构成不同磨浸环境的粗磨浸环形腔室和细磨浸环形腔室,这样才能真正发挥卧式湿法磨浸中粗磨浸和细磨浸各自的加工需求,从而提高整个磨浸加工的效率和提取率,矿物料浸出率可以提升到95%以上。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表