电池单体及制作方法、电池、用电装置与流程

- 国知局

- 2024-09-05 15:05:49

本技术涉及电池,特别是涉及电池单体及制作方法、电池及用电装置。

背景技术:

1、电极组件通常由正极片、隔膜以及负极片层叠设置形成,在层叠设置的过程中,由于正极片、负极片的位置偏差或者尺寸偏差等原因,容易导致正极片与负极片搭接,导致电极组件发生短路。

技术实现思路

1、基于此,有必要针对正极片与负极片搭接之后导致电极组件发生短路的问题,提供一种电池单体及制作方法、电池及用电装置。

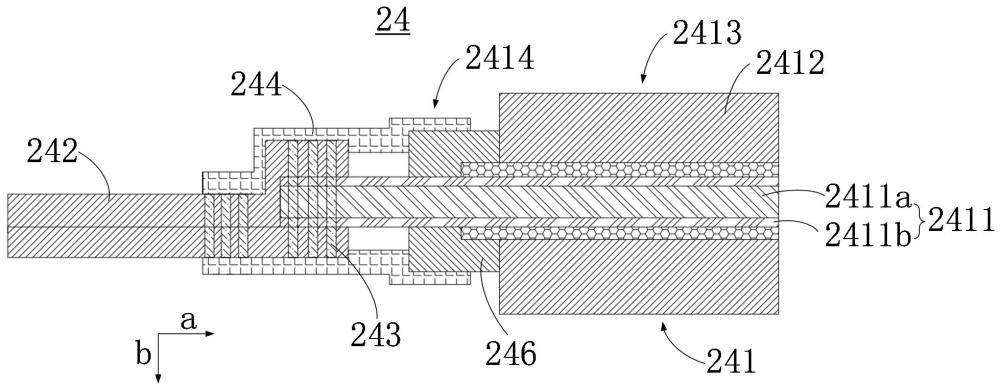

2、第一方面,本技术提供了一种电池单体,包括电极组件,电极组件包括正极片及负极片,正极片和/或负极片包括主体部及沿极片的宽度方向设置于主体部至少一侧的极耳部,极耳部具有焊印区,焊印区设置于极耳部靠近主体部的一侧;极片还包括粘结层,粘结层覆盖于焊印区,且粘结层包括基膜及涂覆于基膜表面的胶层。在极片的宽度方向上,粘结层具有靠近主体部的端部,端部与极耳部的相同一侧对齐设置;和/或,粘结层被构造为第一绝缘层,并同时覆盖于焊印区及部分主体部;其中,主体部包括底层及沿极片的厚度方向层叠设置于底层上的活性物质层,底层包括涂覆区及未涂覆区,活性物质层位于涂覆区,未涂覆区位于活性物质层与极耳部之间,粘结层同时覆盖于焊印区及未涂覆区;主体部还包括设置于未涂覆区的第二绝缘层,在极片的宽度方向上,第二绝缘层的一端与活性物质层相连接,另一端与极耳部间隔设置;粘结层同时覆盖于焊印区及至少部分第二绝缘层。

3、通过上述结构,一方面,粘结层能够对极耳部焊接过程中产生的颗粒进行遮盖,降低隔膜被刺穿的风险;另一方面,粘结层也能够在正极片与负极片之间形成分隔,降低正极片与负极片搭接的概率,有效改善电极组件的短路问题。

4、进一步地,通过基膜形成一层物理隔离层,不仅能够更好地遮盖焊印区的颗粒,还能够有效改善正极片和负极片搭接的问题,降低电极组件发生短路的概率。

5、通过上述结构,粘结层能够更好地覆盖在焊印区,提高粘结层对焊印区的覆盖效果,进一步降低正极片与负极片之间发生搭接的概率。

6、通过上述结构,一方面,粘结层不仅能够更好地覆盖焊印区和部分主体部,进一步降低正极片和负极片之间发生搭接的概率。另一方面,粘结层能够在极耳部和主体部之间形成连接及支撑,提高该部分区域的强度,降低出现褶皱的概率。

7、进一步地,粘结层在焊印区和第二绝缘层之间可以起到连接支撑作用,提高第二绝缘层与焊印区之间的一段底层的结构强度,降低出现褶皱的概率。

8、这样一来,粘结层不仅能够起到分隔作用,还可以对焊印区和未涂覆区起到连接及支撑作用,提高未涂覆区的结构强度。

9、在一些实施例中,粘结层同时覆盖于焊印区、第二绝缘层以及部分活性物质层。

10、通过上述结构,粘结层能够进一步地提高对于焊印区、第二绝缘层以及活性物质层之间的连接及支撑作用,使得第二绝缘层与焊印区之间间隔位置的结构强度更高。

11、在一些实施例中,在极片的宽度方向上,粘结层覆盖活性物质层的宽度范围为0~3mm。

12、通过上述结构,粘结层不仅能够在焊印区与活性物质层之间形成连接及支撑,提高第二绝缘层与焊印区之间间隔位置的结构强度,而且,粘结层位于活性物质层上的边缘不容易发生鼓边的现象,使得粘结层的结构更牢固。

13、在一些实施例中,在极片的宽度方向上,粘结层的宽度范围为1mm~15mm。

14、在一些实施例中,在极片的宽度方向上,粘结层的宽度范围为2mm~11mm。

15、将粘结层的宽度设置为上述范围,在更少的影响电极组件的容量的前提下,使粘结层可以更好地覆盖焊印区及第二绝缘层,降低正极片和负极片层叠之后发生搭接的概率,并且提高焊印区和第二绝缘层之间间隔位置的结构强度,降低折极耳之后出现裂纹的概率。

16、在一些实施例中,在极片的宽度方向上,焊印区与第二绝缘层之间的间隔距离为0mm~1mm。

17、将焊印区与第二绝缘层之间的间隔距离设置为上述范围内,然后将粘结层同时覆盖在焊印区和第二绝缘层上,能够有效提高焊印区和第二绝缘层之间的支撑强度,降低焊印区和第二绝缘层之间出现折痕及裂纹的概率。

18、在一些实施例中,在极片的厚度方向上,粘结层的总厚度不大于主体部的厚度。

19、由此,将粘结层的总厚度设置为不大于主体部的厚度,可以在实现对焊印区及部分主体部的顺利覆盖的同时,不影响后续正极片和负极片的层叠设置。

20、第二方面,本技术还提供了一种电池,包括如上所述的电池单体。

21、第三方面,本技术还提供了一种用电装置,包括如上所述的电池。

22、第四方面,本技术还提供了一种电池单体的制作方法,电池单体包括电极组件,电极组件包括正极片及负极片,正极片和/或负极片包括主体部及沿极片的宽度方向设置于主体部至少一侧的极耳部,极耳部具有焊印区,焊印区设置于极耳部靠近主体部的一侧;主体部包括底层及沿极片的厚度方向层叠设置于底层上的活性物质层;底层包括涂覆区及未涂覆区,活性物质层位于涂覆区,未涂覆区位于活性物质层与极耳部之间;主体部还包括设置于未涂覆区的第二绝缘层,在极片的宽度方向上,第二绝缘层的一端与活性物质层相连接,另一端与极耳部间隔设置;

23、制作方法包括以下步骤:

24、模切,对原料进行模切形成极片;

25、定位,识别活性物质层靠近极耳部一侧的边缘并设定为基准边;

26、贴胶,根据基准边的位置将粘结层覆盖于焊印区;其中,粘结层包括基膜及涂覆于基膜表面的胶层;具体地,根据基准边的位置计算得到极耳部靠近基准边的一侧边缘的位置,将粘结层覆盖于焊印区,并使粘结层的端部与极耳部靠近基准边的一侧边缘对齐设置;和/或,根据基准边的位置将粘结层同时覆盖于焊印区及至少部分第二绝缘层;

27、检测,检测粘结层在焊印区的位置及尺寸,并检测粘结层的外观缺陷。

28、由此,可以先对原料进行模切,使其形成极片之后,再针对每一极片进行更精确地贴胶,使得胶带可以更好地覆盖在焊印区。此外,采用定位及检测过程,可以进一步提高贴胶精度及贴胶质量。

29、进一步地,粘结层能够更好地覆盖在焊印区,有效遮盖焊印区的金属颗粒,并且在正极片和负极片层叠时起到良好的分隔作用,降低正极片和负极片之间出现搭接短路的概率。

30、由此,粘结层不仅能够覆盖焊印区,还能够在焊印区与主体部之间提供支撑力,提高焊印区与主体部之间的结构强度,降低发生折痕或裂纹的概率。

31、粘结层可以提高焊印区与第二绝缘层之间的结构强度,降低发生折痕或裂纹的概率。

32、在一些实施例中,在贴胶步骤中,具体包括:

33、根据基准边的位置将粘结层同时覆盖于焊印区、第二绝缘层以及部分活性物质层;其中,在极片的宽度方向上,粘结层覆盖活性物质层的宽度范围为0~3mm。

34、如此,粘结层不仅能够在焊印区与活性物质层之间形成连接及支撑,提高未涂覆区的结构强度,而且,粘结层位于活性物质层上的边缘不容易发生鼓边的现象,使得粘结层的结构更牢固。

35、在一些实施例中,在模切步骤之前,还包括步骤:

36、焊接,识别第二绝缘层靠近极耳部的一侧边缘作为参考边,根据参考边的位置对极耳部焊接并形成焊印区;其中,在极片的宽度方向上,控制焊印区与参考边之间的间隔距离为0mm~1mm。

37、由此,能够有效提高焊印区和第二绝缘层之间的支撑强度,降低焊印区和第二绝缘层之间出现折痕及裂纹的概率。

38、上述电池单体及制作方法、电池及用电装置,极片上可以分为主体部和极耳部,主体部涂覆有活性物质,并且正极片与负极片的主体部之间通过隔膜进行分隔,而极耳部用于与转接件或者其他结构连接,以便于实现电量的输入及输出;在极耳部覆盖设置粘结层,一方面,粘结层能够对极耳部焊接过程中产生的颗粒进行遮盖,另一方面,能够在正极片与负极片之间形成分隔,降低正极片与负极片搭接的概率,有效改善电极组件的短路问题。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表