一种经济性700MPa级高强热轧卷板及其制造方法与流程

- 国知局

- 2024-09-11 14:20:54

本发明属于热轧板生产,具体涉及一种经济性700mpa级高强热轧卷板及其制造方法。

背景技术:

1、2021年下半年随着钢铁行业整体需求下滑,国内钢铁产能严重过剩,钢铁下游企业在极力降低采购成本。因此,很多钢铁企业也在追求极致成本,降低合金成本成为很多钢铁企业“降本增效”的法宝。目前国内生产的屈服强度700mpa级高强钢均添加了约0.10~0.30wt%的钼(mo)元素,由于钼(mo)元素为贵金属元素,添加钼(mo)元素导致合金成本大幅提高。

2、中国专利cn106591714a公开了一种屈服强度700mpa级工程机械用钢板及其制备方法,该发明中添加了0.12%的贵金属钼(mo),实施例1-实施例3的抗拉强度均不足800mpa,也未提供低温冲击韧性。中国专利cn104947000a公开了一种屈服强度700mpa级高强钢及tmcp制造方法,该发明中添加了0.15%的贵金属钼(mo),合金成本高。

3、因此,开发一种降低或去除钼铁合金的屈服强度700mpa级的高强钢,可以降低合金成本,提高市场竞争力。

技术实现思路

1、本发明的目的在于提供一种经济性700mpa级高强热轧卷板及其制造方法,以解决在制造屈服强度为700mpa级的高强热轧卷板时合金成本较高的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种经济性700mpa级高强热轧卷板,其成分重量百分比为:c:0.055~0.085%,si:0.05~0.15%,mn:1.2~1.8%,p≤0.012%,s≤0.002%,ti:0.10~0.15%,cr:0.10~0.30%,nb:0.02~0.06%,n≤0.005%,余量为fe及不可避免的杂质。

4、本发明还提供一种经济性700mpa级高强热轧卷板的制造方法,包括以下步骤:

5、1)炼钢、连铸成板坯

6、根据c:0.055~0.085%,si:0.05~0.15%,mn:1.2~1.8%,p≤0.012%,s≤0.002%,ti:0.10~0.15%,cr:0.10~0.30%,nb:0.02~0.06%,n≤0.005%,余量为fe及不可避免的杂质的成分要求进行冶炼钢水、连铸成板坯;

7、2)加热

8、将板坯送入常规热轧线的加热炉进行加热,板坯在库时间≤24h;

9、3)轧制

10、粗轧:对出炉后的板坯经除鳞后进行粗轧,粗轧采用5~7道次轧制,获得中间坯;

11、精轧:采用7机架连轧进行精轧;

12、4)冷却

13、带钢出精轧机后采用超快冷+层冷方式进行冷却,带钢冷却到560-640℃后进行卷取;

14、5)卷取、缓冷

15、带钢头尾采用热头热尾方式进行卷取,距离带钢头、尾各0-10m处的卷取温度在目标卷取温度上再提高40~60℃进行卷取;钢卷下线保温箱集中堆冷,缓慢冷却,钢卷缓冷到150℃以下温度出缓冷坑取样检测性能,得到经济性700mpa级高强热轧卷板。

16、进一步地,1)中板坯厚度为230-240mm。

17、进一步地,2)中加热温度为1230-1300℃,保温时间为30-100min,总在炉时间为170-400min,出炉温度为1230-1300℃。

18、进一步地,3)中粗轧开轧温度为1150~1210℃,粗轧终冷温度1040-1120℃。

19、进一步地,3)中粗轧首道次压下率≥20%,粗轧末道次压下率≥30%。为了保证厚规格冲击韧性,粗轧首道次压下率≥20%,粗轧末道次压下率≥30%,破碎粗大的铸态组织,细化原始奥氏体晶粒,提高轧后钢板的低温冲击韧性。

20、进一步地,3)中所述中间坯厚度为40~58mm。

21、进一步地,3)中精轧入口除鳞压力≥18mpa。

22、进一步地,3)中精轧开轧温度≤980℃,精轧终冷温度840-900℃,精轧末道次压下率≥10%。

23、进一步地,4)中第一阶段采用超快冷冷却,超快冷冷却速度80-200℃/s;第二阶段采用层冷冷却,层冷冷却速度≥15℃/s。

24、本发明所述一种经济性700mpa级高强钢热轧卷板的成分设计中:

25、碳:碳是最经济的强化元素,对提高钢的强度起着非常重要的作用,但是如果碳含量过高会影响钢材的焊接性能。因此,本发明将碳含量限定在0.055%~0.085%范围。

26、硅:硅元素在钢中起到固溶强化的作用,钢中加入一定量的si能有效提高钢的强度,但是硅也容易形成fe2sio4并在钢坯表面与feo形成共析产物,并凝固成锚状结构,使feo难以去除,影响最终表面质量。因此,本发明将硅含量限定在0.05%~0.15%范围。

27、锰:锰是提高强度和韧性最有效的元素,它可扩大奥氏体相区,降低钢的临界淬火速度,稳定奥氏体,细化晶粒,可有效地推迟珠光体转变。如果其含量小于1.30%,则不能满足材料强度要求;但是添加过量的锰,同样容易导致钢水包晶反应,造成连铸裂纹等质量问题。因此,本发明将锰含量限定在1.20%~1.80%范围。

28、磷:磷容易产生中心偏析,影响成形性能。因此,在本发明中将磷含量控制在≤0.012%。

29、硫、氮:容易与钢中ti结合,影响ti的强化效果,同时会极大影响钢材的塑性,因此,在本发明中将硫控制在≤0.002%,氮控制在≤0.005%。

30、钛:钛元素具有一定的细晶强化和析出强化效果,是对强度增量性价比较大的元素,常常与铌元素复合添加,且钛性价比最高。因此,本发明中钛含量设定为0.10%~0.15%。

31、铬:铬是碳化物形成元素,与碳的亲和力较强,可阻碍碳原子的扩散,再加上锰的综合作用,使珠光体和贝氏体转变显著滞后。因此,在本发明中将铬含量控制在0.10%~0.30%。

32、铌:铌具有强烈的细晶和析出强化效果,少量的铌对强度的贡献很大,但价格较高。因此,本发明中铌含量设定为0.02%~0.06%。

33、除了对以上化学成分的范围做了限定以外,从提高材料成形性、经济性的观点出发。因此,本发明未添加ni、mo等贵重合金元素。

34、本发明的有益效果:

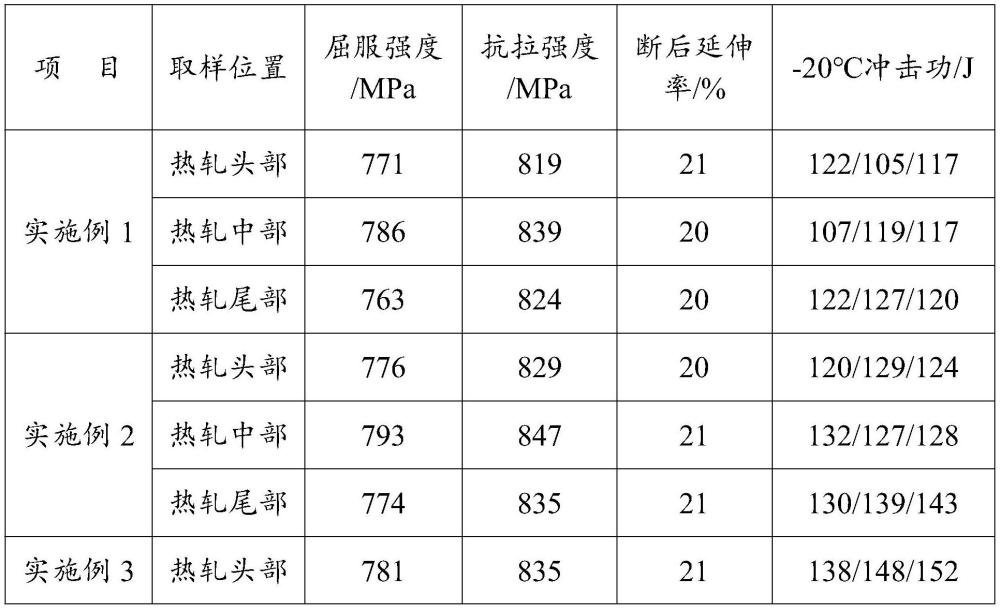

35、本发明生产采用合理的成分设计,在不添加贵重金属ni、mo等情况下,通过合理的控制轧制和轧后缓冷,保证钢卷头中尾性能稳定,实现了低成本、高强度热轧钢卷的生产。带钢头尾采用热头热尾方式进行卷取,很好弥补了钢卷下线到缓冷坑时由于钢卷头尾冷却速度过快导致的nb、ti析出强化作用,保证整卷性能稳定。

技术特征:1.一种经济性700mpa级高强热轧卷板,其特征在于,其成分重量百分比为:c:0.055~0.085%,si:0.05~0.15%,mn:1.2~1.8%,p≤0.012%,s≤0.002%,ti:0.10~0.15%,cr:0.10~0.30%,nb:0.02~0.06%,n≤0.005%,余量为fe及不可避免的杂质。

2.一种如权利要求1所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,包括以下步骤:

3.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,板坯厚度为230-240mm。

4.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,加热温度为1230-1300℃,保温时间为30-100min,总在炉时间为170-400min,出炉温度为1230-1300℃。

5.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,粗轧开轧温度为1150~1210℃,粗轧终冷温度1040-1120℃。

6.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,粗轧首道次压下率≥20%,粗轧末道次压下率≥30%。

7.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,所述中间坯厚度为40~58mm。

8.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,精轧入口除鳞压力≥18mpa。

9.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,精轧开轧温度≤980℃,精轧终冷温度840-900℃,精轧末道次压下率≥10%。

10.一种如权利要求2所述的经济性700mpa级高强热轧卷板的制造方法,其特征在于,第一阶段采用超快冷冷却,超快冷冷却速度80-200℃/s;第二阶段采用层冷冷却,层冷冷却速度≥15℃/s。

技术总结本发明公开了一种经济性700MPa级高强热轧卷板及其制造方法,属于热轧板生产技术领域。所述经济性700MPa级高强热轧卷板的化学成分及重量百分比为:C:0.055~0.085%,Si:0.05~0.15%,Mn:1.2~1.8%,P≤0.012%,S≤0.002%,Ti:0.10~0.15%,Cr:0.10~0.30%,Nb:0.02~0.06%,N≤0.005%,余量为Fe及不可避免的杂质。本发明在不添加贵重金属Ni、Mo等情况下和合理地控制轧制和轧后缓冷等过程操作,所得700MPa级高强热轧卷板的各项力学性能优良,实现了低成本、高强度热轧钢卷的生产。技术研发人员:郭庆先,梁亮,刘旭辉,刘宁,梁文,黄小锋,徐德强,许波,陈佛望,刘湘,周剑丰受保护的技术使用者:湖南华菱涟源钢铁有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/290305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表