一种短流程高效浸出闪烁晶体废料中稀土的方法

- 国知局

- 2024-09-11 14:20:29

本发明涉及固体废物资源化,尤其涉及一种短流程高效浸出闪烁晶体废料中稀土的方法。

背景技术:

1、稀土元素是一种重要的金属元素,由15个镧系元素加上钪和钇组成,由于其在光、电和磁等领域具有优异的性能,被广泛的应用在新能源、军事以及医疗等高科技领域。随着稀土需求量的增加导致稀土矿的开采量也随着增加。相应地,稀土产品的产量和含稀土固体废弃物也越来越多。大量的固体废弃物的堆积不仅会对环境造成的危害,还造成了资源浪费。因此,从稀土固体废弃物中回收稀土不仅可以缓解稀土供应压力,还可以降低环境污染压力。

2、17种稀土元素中,镥在医疗影像中起到重要作用,但由于镥的地壳丰度低,分布分散,在自然界中仅以化合物形式存在,而且共生于其他稀土矿石中,导致其提取成本高,使得它成为了稀土元素中最昂贵的资源之一。因此,从含有稀土元素的废弃产品中回收镥是一项重要的发展战略。

3、特别地,稀土硅酸盐闪烁晶体是一种性能优异的新型闪烁体,能够将高能射线转换为可见荧光脉冲,具有高密度、高光输出和衰减时间短等优异性能,广泛应用于高能物理、核物理、核医学和安全检测等领域。而在闪烁晶体生长、加工过程中和在废弃的正电子发射断层成像(pet)医疗检测设备里产生大量的闪烁晶体废料,这些废料中的稀土氧化物含量高达70-90%,得不到循环回收利用的话,会造成极大的浪费。

4、cn112853097a公开了一种回收硅酸钇镥中稀土元素的方法,将硝酸与氟化氢按照2:3的体积比和硅酸钇镥置于反应容器中,硅酸钇镥的质量与硝酸的体积比为1g:10ml,然后在高温条件下加热溶解至近干,接着将高氯酸按照高氯酸与硝酸体积比2:1加入至容器中,继续加热冒烟至溶液体积减少至原体积的1/10,再自然冷却降温至无白烟冒出后得到溶液a,向溶液a中加入盐酸,并且小火加热溶解至清亮,然后自然冷却降温至60~80℃后进行过滤,分离除去滤渣得到含有钇镥的氯化钇镥料液。

5、cn110306059a公开了一种回收铈掺杂硅酸钇镥废料中稀土的方法,将铈掺杂硅酸钇镥废料和无机碱试剂混合,进行高温碱熔,之后将碱熔得到的富集物料用盐酸或硝酸进行酸溶,将稀土元素转移到酸溶液中,再采用萃取剂溶液对前述酸浸液进行萃取,得到稀土萃取液,最后将稀土萃取液进行反萃取。

6、以上两种方法都可以实现稀土元素的高效浸出,但无论是加碱焙烧还是直接使用高浓度无机酸高温溶解都需要高温处理,能量消耗大,且工艺流程复杂。另一方面,cn112853097a中在溶解时使用氢氟酸和高氯酸,不仅增加了操作的危险性,还加重了环境污染。

7、因此,为了减低浸出成本,简化操作流程,降低后续废水处理的压力,迫切需要开发高效绿色的工艺提高闪烁晶体中的稀土元素的浸出率。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种短流程高效浸出闪烁晶体废料中稀土的方法,通过对闪烁晶体废料进行破碎处理和超分散干式球磨处理后得到的闪烁晶体粉末直接使用酸液进行酸浸处理,能够降低酸浸处理的温度和时间,提高稀土浸出率,简化稀土提取流程;而且酸浸过程使用低浓度无机酸,无废气产生,产生废水量少,大幅度降低了后续废水处理压力。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种短流程高效浸出闪烁晶体废料中稀土的方法,所述方法包括如下步骤:

4、(1)闪烁晶体废料依次经破碎处理和机械活化处理,得到闪烁晶体活化粉体;

5、所述闪烁晶体废料包括硅酸钇镥闪烁晶体废料、铈掺杂硅酸钇镥闪烁晶体废料、硅酸镥闪烁晶体废料或铈掺杂硅酸镥闪烁晶体废料中的任意一种或至少两种的组合;

6、(2)所述闪烁晶体活化粉体进行酸浸处理,得到含稀土的浸出液;

7、所述酸浸处理的温度为25~65℃;所述酸浸处理采用的无机酸的浓度为0.6~6mol/l。

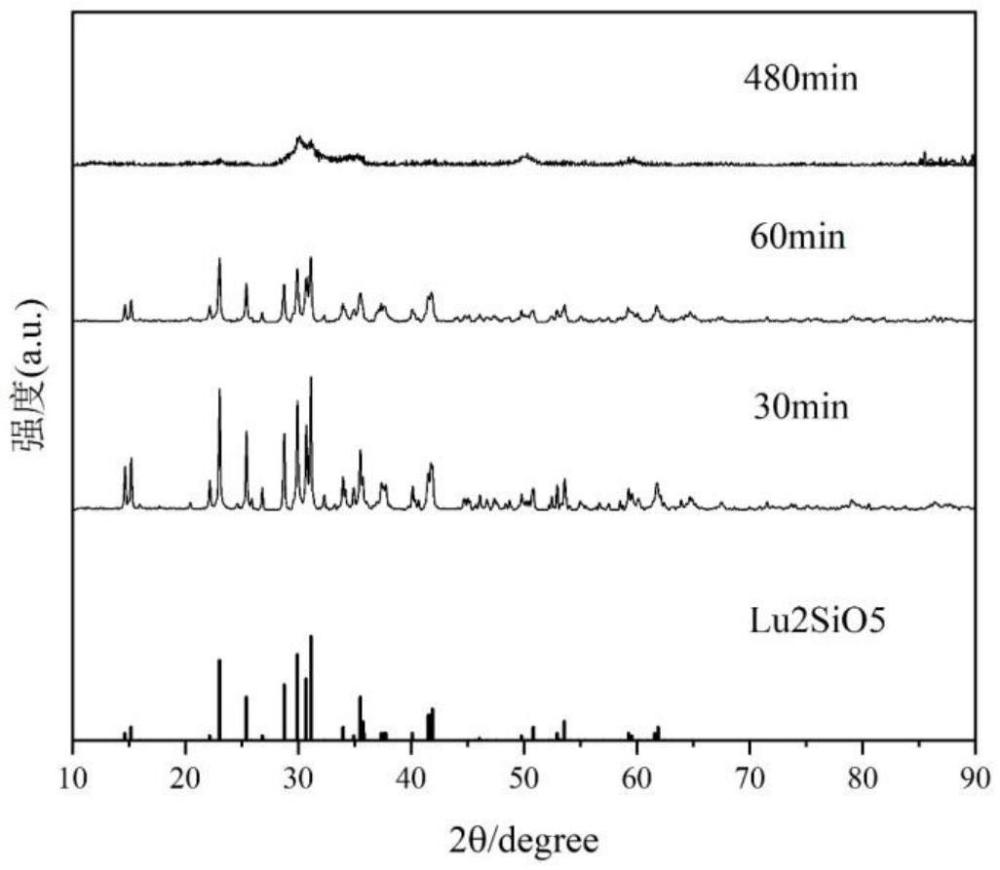

8、本发明所述的短流程高效浸出闪烁晶体废料中稀土的方法采用破碎处理和超分散干式球磨活化处理对闪烁晶体废料进行机械活化,利用机械力对闪烁晶体废料施加剪切力、冲击力和压缩力,引发废料的结构缺陷、相变,破坏闪烁晶体废料晶体结构,减小粒径,增大其比表面积,提高反应活性;再使用低浓度的无机酸液在低温条件下对机械活化后的闪烁晶体粉体进行酸浸处理,可迅速地将稀土浸出。本发明所述的方法采用超分散干式球磨活化处理,相较于干式球磨处理而言,可以获得更多的闪烁晶体活化粉体,提高了闪烁晶体活化粉体的产量;所述酸浸处理的温度为25~65℃,不需要高温酸浸、高温焙烧等操作,具有能耗低、浸出效率高、废液少、绿色环保等优点。

9、本发明中酸浸处理采用的无机酸的浓度为0.6~6mol/l,如果无机酸的浓度的浓度过低,会导致稀土浸出不完全;如果无机酸的浓度过高,容易导致在闪烁晶体活化粉体表面迅速生成硅酸,阻碍无机酸与闪烁晶体进一步反应,并且絮状硅酸会对稀土有吸附作用,降低浸出液中稀土含量。

10、本发明所述的含稀土的浸出液可通过硫酸复盐沉淀法、碱性物质沉淀法、草酸沉淀法、萃取法或离子交换法等,进一步处理以回收稀土。

11、本发明所述闪烁晶体废料包括硅酸钇镥闪烁晶体废料、铈掺杂硅酸钇镥闪烁晶体废料、硅酸镥闪烁晶体废料或铈掺杂硅酸镥闪烁晶体废料中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硅酸钇镥闪烁晶体废料和铈掺杂硅酸钇镥闪烁晶体废料的组合,硅酸镥闪烁晶体废料和铈掺杂硅酸镥闪烁晶体废料的组合或硅酸钇镥闪烁晶体废料和硅酸镥闪烁晶体废料的组合。

12、本发明所述酸浸处理的温度为25~65℃,例如可以是25℃、30℃、40℃、50℃、60℃或65℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

13、本发明所述酸浸处理采用的无机酸的浓度为0.6~6mol/l,例如可以是0.6mol/l、1mol/l、2mol/l、3mol/l、4mol/l、5mol/l或6mol/l,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

14、优选地,步骤(1)所述破碎处理后的闪烁晶体废料的粒度为30~80目,例如可以是30目、35目、40目、45目、50目、55目、60目、65目、70目或80目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(1)所述破碎处理为颚式破碎机破碎。

16、优选地,所述机械活化处理包括球磨、棒磨或振动磨中的任意一种或至少两种的组合。

17、优选地,所述机械活化处理为超分散干式球磨。

18、优选地,所述超分散干式球磨活化处理采用的设备包括陶瓷球磨机、锥形球磨机、棒磨机、振动磨机、滚筒磨机、行星式球磨机或高能球磨机中的任意一种。

19、优选地,所述超分散干式球磨活化处理采用的设备包括行星球磨机。

20、优选地,步骤(1)所述超分散干式球磨活化处理在球磨时加入液体分散剂。

21、优选地,所述液体分散剂包括但不限于含乙醇的分散剂,可以是98%无水乙醇。

22、优选地,所述破碎处理后的闪烁晶体废料和液体分散剂的质量比为(50~100):1,例如可以是50:1、60:1、70:1或100:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,步骤(1)所述超分散干式球磨活化处理的转速为200~500rpm,例如可以是200rpm、220rpm、250rpm、300rpm、400rpm或500rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述超分散干式球磨活化处理的时间为0.25~4h,例如可以是0.25h、0.5h、1h、1.3h、2h、3h或4h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,步骤(1)所述超分散干式球磨活化处理采用的球磨介质的材质包括氧化锆、玛瑙、氧化铝、氮化硅、碳化硅、不锈钢、高钢、锰钢或硬质合金中的任意一种。

26、优选地,所述超分散干式球磨活化处理中球-料质量比为(10~60):1,例如可以是10:1、20:1、30:1、35:1、40:1、50:1、55:1或60:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,步骤(2)所述无机酸包括盐酸、硝酸或硫酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括盐酸和硝酸的组合,硫酸和盐酸的组合或硝酸和硫酸的组合。

28、优选地,步骤(2)所述酸浸处理的时间为10~90min,例如可以是10min、30min、50min、60min、80min或90min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,所述酸浸处理的液固比为(5~30)ml:1g,例如可以是5ml:1g、8ml:1g、10ml:1g、15ml:1g、20ml:1g、25ml:1g、28ml:1g或30ml:1g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、优选地,步骤(2)所述酸浸处理的搅拌速度为300~800rpm,例如可以是300rpm、350rpm、400rpm、450rpm、500rpm、700rpm或800rpm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、作为本发明优选的技术方案,所述方法包括如下步骤:

32、(1)闪烁晶体废料经破碎处理至粒度为30~80目后,进行转速为200~500rpm的超分散干式球磨处理0.25~4h,得到闪烁晶体活化粉体;

33、所述闪烁晶体废料包括硅酸钇镥闪烁晶体废料、铈掺杂硅酸钇镥闪烁晶体废料、硅酸镥闪烁晶体废料或铈掺杂硅酸镥闪烁晶体废料中的任意一种或至少两种的组合;

34、所述破碎处理为颚式破碎机破碎;所述超分散干式球磨活化处理在球磨时加入液体分散剂;所述液体分散剂包括但不限于含乙醇的分散剂;所述破碎处理后的闪烁晶体废料和液体分散剂的质量比为(50~100):1;所述超分散干式球磨处理采用的球磨介质的材质包括氧化锆、玛瑙、氧化铝、氮化硅、碳化硅、不锈钢、高钢、锰钢或硬质合金中的任意一种;所述超分散干式球磨活化处理中球-料质量比为(10~60):1;

35、(2)所述闪烁晶体活化粉体进行液固比为(5~30)ml:1g、搅拌速度为300~800rpm的酸浸处理10~90min,得到含稀土的浸出液;

36、所述酸浸处理的温度为25~65℃;所述酸浸处理采用的无机酸的浓度为0.6~6mol/l;所述无机酸包括盐酸、硝酸或硫酸中的任意一种或至少两种的组合。

37、与现有技术相比,本发明至少具有以下有益效果:

38、(1)本发明提供的一种短流程高效浸出闪烁晶体废料中稀土的方法利用破碎处理和超分散干式球磨活化处理对闪烁晶体废料进行机械活化,引发固体材料的结构缺陷、相变,减小闪烁晶体废料粒径,提高反应活性,之后进行酸浸处理,可迅速地将稀土浸出,优选条件下稀土的浸出率可达98.5%以上;

39、(2)本发明提供的一种短流程高效浸出闪烁晶体废料中稀土的方法中,机械活化的能量消耗远少于现有处理闪烁晶体废料的高温焙烧和高温酸浸,并且酸浸处理过程中使用低浓度的酸液在低温条件下对机械活化后的闪烁晶体粉体进行酸浸处理,可迅速地将稀土浸出,具有流程简单、废液少、绿色环保等优点,适合大范围推广应用。

本文地址:https://www.jishuxx.com/zhuanli/20240911/290253.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表